Polyvalence dans le dépôt de films

Dépôt de divers films

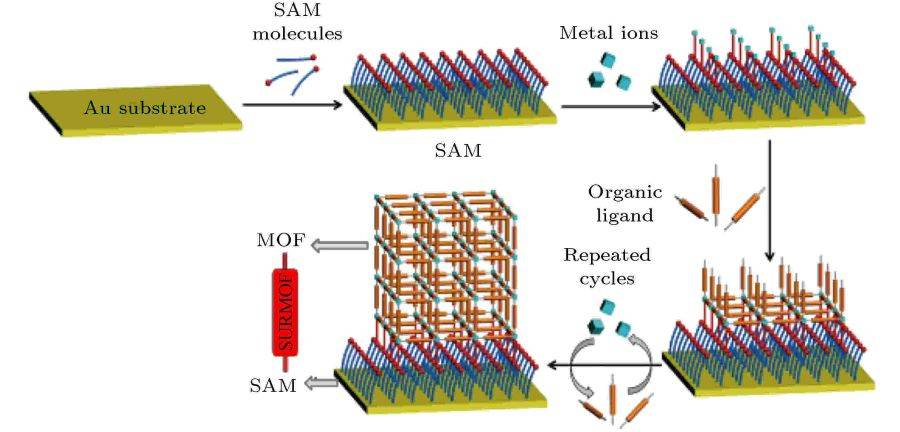

La polyvalence du dépôt chimique en phase vapeur (CVD) permet de déposer une large gamme de films, y compris des films métalliques et non métalliques, ainsi que des films d'alliage à plusieurs composants adaptés à des exigences spécifiques. En régulant avec précision le flux de diverses matières premières gazeuses, la composition des films déposés peut être contrôlée avec une grande précision, ce qui permet de créer des films à gradient, des films monocristallins multicouches et des structures multicouches complexes. Ce contrôle de la composition, de l'épaisseur du film et de l'interface facilite le micro-assemblage de systèmes de films multicouches avancés.

En outre, la CVD permet de préparer des cristaux de haute qualité qui sont difficiles à obtenir par d'autres méthodes. Par exemple, des films tels que le nitrure de gallium (GaN) et le phosphure de bore (BP) peuvent être synthétisés avec une pureté et une cristallinité exceptionnelles. Ces matériaux sont essentiels pour les applications dans l'électronique, l'optoélectronique et les dispositifs semi-conducteurs avancés, où leurs propriétés uniques contribuent à l'amélioration des performances et des fonctionnalités.

| Type de film | Applications |

|---|---|

| Films métalliques | Conducteurs, circuits intégrés, commandes piézoélectriques |

| Films non métalliques | Isolants, dispositifs semi-conducteurs |

| Alliages à composants multiples | Dispositifs semi-conducteurs avancés, optoélectronique |

La capacité de déposer une gamme aussi variée de films souligne la large applicabilité du dépôt en phase vapeur dans la recherche et l'industrie, ce qui en fait une technologie de base pour le développement des matériaux et des dispositifs de la prochaine génération.

Efficacité dans la formation des films

Vitesse de formation des films

La vitesse à laquelle les films sont formés par dépôt chimique en phase vapeur (CVD) est particulièrement rapide, souvent mesurée en microns par minute. Cette vitesse peut varier de quelques microns à plusieurs centaines de microns par minute, ce qui en fait l'une des méthodes de dépôt de film les plus rapides. Cette efficacité permet le dépôt simultané d'un grand nombre de revêtements de composition uniforme, une capacité inégalée par d'autres techniques de préparation de films telles que l'épitaxie en phase liquide (LPE) et l'épitaxie par faisceaux moléculaires (MBE).

| Aspect | CVD | LPE | MBE |

|---|---|---|---|

| Vitesse de dépôt | De quelques microns à des centaines de minutes | Plus lent | Plus lente |

| Composition uniforme | Élevée | Variable | Variable |

| Complexité du revêtement | Peut revêtir des formes complexes | Limitée | Limitée Limitée |

La vitesse de dépôt élevée du dépôt chimique en phase vapeur est particulièrement avantageuse pour les industries qui exigent une production rapide et à grande échelle de revêtements. Cette méthode permet non seulement d'obtenir des résultats rapides, mais aussi de maintenir des normes élevées d'uniformité et de qualité, ce qui en fait un choix privilégié pour les applications où la rapidité et l'uniformité sont essentielles.

Conditions opérationnelles et qualité du revêtement

Revêtement uniforme dans diverses conditions

Dans des conditions de pression atmosphérique ou de faible vide, le dépôt chimique en phase vapeur (CVD) excelle dans sa capacité à revêtir uniformément des pièces de forme complexe. Cette méthode garantit une bonne adhérence du revêtement autour des saillies, ce qui permet d'obtenir une finition uniforme supérieure à celle du dépôt physique en phase vapeur (PVD). La polyvalence du dépôt en phase vapeur dans le traitement de diverses géométries est attribuée à sa capacité à maintenir un débit de gaz et des taux de réaction uniformes, quelle que soit la forme de la pièce.

Contrairement au dépôt en phase vapeur (PVD), qui peut être confronté à des problèmes d'uniformité en raison de sa dépendance au transport en phase vapeur, le dépôt en phase vapeur (CVD) s'appuie sur des réactions chimiques pour déposer le matériau de revêtement. Il en résulte un processus de dépôt plus contrôlé et plus uniforme. L'adaptabilité du dépôt en phase vapeur à différentes formes et tailles de pièces en fait un choix idéal pour les industries exigeant des revêtements précis et uniformes, telles que l'automobile, l'aérospatiale et la fabrication de semi-conducteurs.

En outre, l'environnement à basse pression des procédés CVD contribue à minimiser la formation de défauts et d'impuretés, ce qui améliore encore la qualité et l'uniformité du revêtement. Ceci est particulièrement avantageux pour les applications où la précision et la fiabilité sont essentielles, comme dans la production de dispositifs microélectroniques et de matériaux avancés.

Force d'adhésion

Le processus de dépôt chimique en phase vapeur (CVD) se caractérise par la diffusion mutuelle des gaz de réaction, des produits de réaction et du substrat, ce qui joue un rôle crucial dans l'obtention d'une force d'adhérence supérieure. Ce mécanisme de diffusion garantit que le film déposé non seulement adhère bien au substrat, mais forme également une interface robuste, essentielle pour créer des films renforcés en surface résistants à l'usure et à la corrosion.

La force d'adhésion obtenue par CVD est le résultat de plusieurs facteurs interdépendants :

-

Interdiffusion à l'interface: L'interaction entre les gaz de réaction et le substrat entraîne la formation d'une couche diffuse à l'interface. Cette couche agit comme un agent de liaison, renforçant la connexion mécanique et chimique entre le film et le substrat.

-

Réactions chimiques: Les réactions chimiques qui se produisent pendant le processus de dépôt peuvent créer des composés qui sont thermodynamiquement stables et fortement liés à la fois au substrat et au film. Ces composés contribuent à la force d'adhésion globale.

-

Stabilisation thermique: Les températures élevées du procédé CVD favorisent la formation de liaisons covalentes solides, qui sont plus résistantes aux contraintes mécaniques et aux facteurs environnementaux que les liaisons plus faibles formées à des températures plus basses.

-

Intégrité microstructurale: Le processus de diffusion garantit que la microstructure du film est continue et exempte de défauts susceptibles d'affaiblir l'adhérence. Une microstructure uniforme et exempte de défauts est essentielle pour maintenir une force d'adhésion élevée.

On ne saurait trop insister sur l'importance d'une bonne force d'adhésion, en particulier dans les applications où le film doit supporter des conditions difficiles. Par exemple, dans la fabrication d'outils de coupe, une forte adhérence entre le revêtement et le substrat de l'outil garantit que le revêtement reste intact même en cas de fortes contraintes mécaniques et de cycles thermiques. De même, dans les revêtements résistants à la corrosion, une bonne adhérence empêche le film de se décoller, protégeant ainsi le matériau sous-jacent des attaques chimiques.

En résumé, la force d'adhésion obtenue par dépôt chimique en phase vapeur est le résultat d'interactions chimiques, de processus thermiques et de la formation de microstructures, ce qui la rend indispensable à la production de films renforcés à la surface de haute performance.

Qualité des films déposés

Pureté et cristallinité élevées

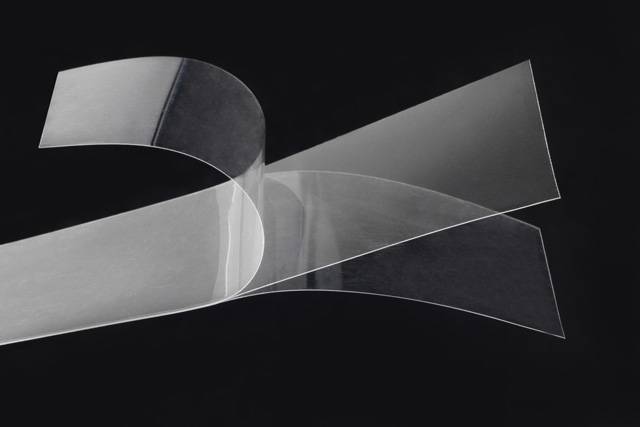

Dans le dépôt chimique en phase vapeur (CVD), la température de croissance de certains films est nettement inférieure au point de fusion du matériau du film. Dans ces conditions de croissance à basse température, les gaz de réaction et les impuretés présentes sur les parois du réacteur présentent une réactivité minimale. Cette caractéristique permet de déposer des films d'une pureté exceptionnelle et d'une excellente cristallinité.

Le régime de basse température est crucial pour maintenir l'intégrité de la structure du film. En minimisant les interactions entre les gaz de réaction et les matériaux étrangers, le processus garantit que le film obtenu est non seulement exempt de contaminants, mais qu'il possède également un réseau cristallin bien ordonné. Ce degré élevé de cristallinité est essentiel pour les propriétés mécaniques et électriques du film, ce qui le rend adapté aux applications nécessitant des caractéristiques matérielles précises et stables.

En outre, la possibilité d'atteindre un tel degré de pureté et de cristallinité à des températures plus basses élargit la gamme des matériaux pouvant être déposés efficacement par dépôt chimique en phase vapeur. Cette polyvalence est particulièrement avantageuse dans les industries où l'intégrité et la performance des matériaux sont primordiales, comme dans les secteurs des semi-conducteurs et de l'aérospatiale.

Surface de dépôt lisse

Le dépôt chimique en phase vapeur (CVD) excelle dans la production de surfaces de dépôt lisses, une caractéristique qui le distingue d'autres techniques de dépôt comme l'épitaxie en phase liquide (LPE). La douceur obtenue grâce au dépôt chimique en phase vapeur est attribuée à plusieurs facteurs clés qui contribuent à un processus de croissance uniforme et contrôlé.

Tout d'abord, le dépôt en phase vapeur fonctionne dans des conditions de saturation et de taux de nucléation élevés. Cela signifie que les gaz précurseurs sont très concentrés, ce qui entraîne une forte densité de sites de nucléation. Ces sites sont répartis uniformément sur l'ensemble du plan de dépôt, ce qui permet d'obtenir une surface macroscopiquement lisse. L'uniformité des sites de nucléation garantit que la croissance du film est cohérente, minimisant ainsi les irrégularités de surface.

En outre, le libre parcours moyen des molécules (atomes) dans le procédé CVD est nettement plus grand que dans le procédé LPE. Ce chemin libre étendu permet une distribution spatiale plus uniforme des molécules, ce qui est crucial pour maintenir une surface de dépôt lisse. Le chemin libre plus large réduit la probabilité de collisions moléculaires, minimisant ainsi la formation de surfaces rugueuses ou irrégulières.

| Paramètre | CVD | LPE |

|---|---|---|

| Taux de nucléation | élevé | Faible |

| Densité de nucléation | Élevée | Plus faible |

| Chemin libre moléculaire | Plus grand | Plus petit |

| Uniformité de la surface | élevée | Faible |

La combinaison de taux de nucléation élevés, d'une forte densité de nucléation et d'un chemin libre moléculaire plus important dans le procédé CVD contribue collectivement à la formation d'une surface de dépôt lisse. Ce caractère lisse n'est pas seulement avantageux d'un point de vue esthétique, il est également essentiel pour la performance des revêtements fonctionnels, tels que ceux requis en microélectronique et en optique.

En résumé, les paramètres opérationnels uniques de la CVD, notamment une saturation élevée, des taux de nucléation élevés et un chemin libre moléculaire plus important, lui permettent de produire des surfaces de dépôt exceptionnellement lisses. Cette capacité constitue un avantage significatif par rapport à d'autres méthodes de dépôt, améliorant la qualité et les performances des films déposés.

Applications et limites

Faibles dommages dus au rayonnement

Un faible endommagement par rayonnement est une caractéristique essentielle dans la fabrication de dispositifs électroniques avancés, en particulier les semi-conducteurs à oxyde métallique (MOS). Cette caractéristique garantit que l'intégrité structurelle et les performances de ces dispositifs ne sont pas compromises dans des conditions opérationnelles. Les dommages minimes causés par les radiations lors des processus de dépôt chimique en phase vapeur (CVD) permettent la création de films semi-conducteurs de haute qualité, essentiels à la fonctionnalité et à la fiabilité des dispositifs MOS.

Dans le contexte de la fabrication des MOS, la propriété de faible endommagement par rayonnement est obtenue en contrôlant soigneusement les paramètres de dépôt, tels que la température, la pression et la composition des gaz réactifs. Ces paramètres sont méticuleusement ajustés pour minimiser la formation de défauts et d'impuretés dans le film, qui peuvent entraîner des dommages dus aux radiations. Le résultat est un film semi-conducteur d'une grande pureté et d'une grande cristallinité, attributs cruciaux pour le fonctionnement efficace des dispositifs MOS.

En outre, la caractéristique de faible endommagement par rayonnement n'est pas seulement bénéfique pour les dispositifs MOS, mais s'étend également à d'autres applications de semi-conducteurs. Par exemple, elle permet la production de cellules photovoltaïques, de DEL et d'autres dispositifs optoélectroniques de haute performance. La possibilité de créer des films présentant des dommages minimes dus aux rayonnements garantit que ces dispositifs peuvent fonctionner efficacement pendant de longues périodes, en réduisant la probabilité d'une dégradation des performances due à des défauts induits par les rayonnements.

En résumé, la propriété de faible endommagement par rayonnement des films déposés par dépôt chimique en phase vapeur est un facteur essentiel dans la fabrication de divers dispositifs semi-conducteurs. Cela souligne l'importance d'un contrôle précis des paramètres de dépôt pour obtenir des films de haute qualité qui répondent aux exigences rigoureuses des applications électroniques modernes.

Limites des hautes températures

Si le dépôt chimique en phase vapeur (CVD) présente de nombreux avantages, il n'est pas exempt d'inconvénients, principalement liés aux températures de réaction élevées requises. En général, les procédés CVD fonctionnent à des températures avoisinant les 1 000 °C, ce qui peut dépasser les points de fusion de certains matériaux de substrat. Cette exigence stricte en matière de température limite considérablement le choix des substrats appropriés, ce qui restreint l'application du dépôt en phase vapeur dans divers contextes.

Par exemple, même les matériaux résistants aux températures élevées, comme le nitrure de titane (TiN), ne sont pas à l'abri des effets néfastes de ces températures élevées. Une exposition prolongée à ces températures élevées peut entraîner la formation de gros grains et la génération de phases fragiles dans le matériau. Ces changements structurels peuvent dégrader les performances globales et l'intégrité du substrat, compromettant ainsi ses propriétés mécaniques.

En outre, les températures élevées des procédés de dépôt en phase vapeur accélèrent la diffusion des éléments dans la matrice du matériau. Par exemple, dans le cas d'outils en carbure revêtus de carbure de titane (TiC) par CVD, le carbone de la matrice peut se diffuser vers l'extérieur. Une diffusion excessive entraîne la formation d'une couche de décarburation. Cette couche se caractérise par une réduction de la ténacité et de la résistance à la flexion, ce qui a un impact significatif sur la durabilité et la durée de vie de l'outil.

Pour atténuer ces problèmes, un contrôle strict de la température de dépôt, du temps de traitement et de l'ajout d'éléments est essentiel pendant les opérations de dépôt en phase vapeur (CVD). En gérant soigneusement ces paramètres, il est possible de minimiser les effets négatifs des températures élevées et d'optimiser les performances des films déposés.

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Articles associés

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Dépôt chimique en phase vapeur (CVD) du graphène Défis et solutions

- Comment le revêtement CVD peut vous aider à atteindre une pureté et une densité élevées

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Problèmes courants des systèmes CVD et comment les résoudre