Présentation du pressage isostatique à froid

Table des matières

- Présentation du pressage isostatique à froid

- Définition et description du pressage isostatique à froid (CIP)

- Types de CIP : sac humide et sac sec

- Rôle de la qualité de la poudre et de la conception des outils

- Pressage isostatique des sacs humides : concept, avantages et procédé

- Pressage isostatique de sacs secs : aptitude à l'automatisation et aux cadences de production élevées

- Comparaison du pressage isostatique à froid avec le pressage sous matrice

- Pressage isostatique à froid dans la production en grand volume

- Exigences en matière de processus et de matériaux pour le pressage isostatique à froid

- Avantages et inconvénients du pressage isostatique à froid pour la céramique

- Applications industrielles du pressage isostatique à froid

- Comparaison du pressage isostatique à froid avec d'autres technologies de compression

Le pressage isostatique à froid (CIP) est une méthode de traitement de matériaux par compactage de poudres à l'aide de la pression d'un liquide. Il est similaire au traitement des moules métalliques et est basé sur la loi de Pascal, selon laquelle la pression dans un fluide enfermé est transmise de manière égale dans toutes les directions sans aucun changement d'amplitude.

Définition et description du pressage isostatique à froid (CIP)

Le pressage isostatique à froid consiste à enfermer les poudres dans un moule en élastomère et à appliquer une pression de liquide uniforme pour comprimer le moule. Il en résulte un matériau solide très compact. Le CIP peut être utilisé pour divers matériaux tels que les plastiques, le graphite, la céramique, la métallurgie des poudres et les cibles de pulvérisation.

Types de CIP : sac humide et sac sec

Il existe deux types de pressage isostatique à froid :

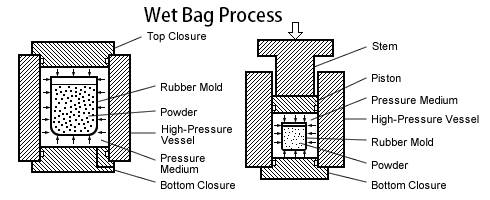

Technologie Wet Bag : Dans ce processus, la poudre est remplie dans un moule et scellée hermétiquement à l’extérieur du récipient sous pression. Le moule est ensuite immergé dans le fluide sous pression à l’intérieur du récipient et une pression isostatique est appliquée pour comprimer la poudre en une masse solide. La technologie des sacs humides n'est pas aussi courante que les autres types de CIP, mais elle peut être utilisée pour différentes tailles et formes de production.

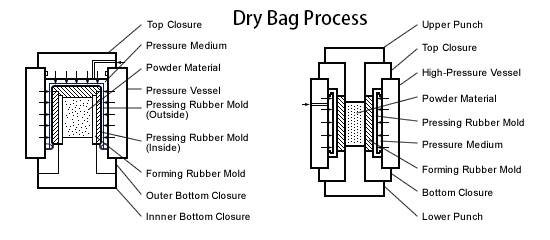

Technologie Dry Bag : Ce processus est plus adapté à l’automatisation et aux cadences de production élevées. La poudre est remplie dans un moule et scellée à l’extérieur du récipient sous pression, similaire au processus du sac humide. Cependant, le processus de sacs secs se prête mieux à l’automatisation et peut gérer des séries de production plus longues.

Rôle de la qualité de la poudre et de la conception des outils

La qualité de la poudre utilisée en CIP et la conception de l'outillage jouent un rôle crucial dans le succès du procédé. La qualité de la poudre affecte la densité et l'intégrité du compact final, tandis que la conception de l'outillage garantit une mise en forme appropriée et une répartition uniforme de la pression.

Pressage isostatique des sacs humides : concept, avantages et procédé

Le pressage isostatique des sacs humides consiste à immerger un moule scellé rempli de poudre dans un fluide sous pression. Une pression isostatique est ensuite appliquée pour comprimer la poudre sous une forme solide. Cette méthode peut s'approcher du concept théorique de pressage isostatique, aboutissant à un compact avec une densité uniforme et une faible contrainte piégée. Le pressage de sacs humides présente l'avantage de produire des compacts qui nécessitent un usinage minimal et présentent peu de distorsion lors de la cuisson.

Pressage isostatique de sacs secs : aptitude à l'automatisation et aux cadences de production élevées

Le pressage isostatique des sacs secs est plus adapté à l’automatisation et aux cadences de production élevées que le pressage des sacs humides. Le processus consiste à sceller un moule rempli de poudre à l’extérieur du récipient sous pression. Le moule est ensuite chargé dans le récipient, mis sous pression et déchargé pour un post-traitement ultérieur. Bien que le pressage de sacs secs puisse nécessiter une poudre plus coûteuse et ait des taux de production inférieurs à ceux des autres méthodes de compactage, il excelle en automatisation et convient bien aux séries de production plus longues.

En résumé, le pressage isostatique à froid (CIP) est une méthode de compactage de matériaux en poudre utilisant la pression d'un liquide. Il existe deux types de CIP : le sac humide et le sac sec. Le pressage des sacs humides permet d'obtenir une densité uniforme et une faible distorsion, tandis que le pressage des sacs secs est plus adapté à l'automatisation et aux cadences de production élevées. La qualité de la poudre et la conception des outils sont des considérations importantes pour un CIP réussi.

Comparaison du pressage isostatique à froid avec le pressage sous matrice

Différences entre le CIP et le pressage

Le pressage isostatique à froid (CIP) et le pressage sous matrice sont deux méthodes utilisées pour le traitement des matériaux, chacune ayant ses propres avantages et limites. Comprendre les différences entre ces deux techniques peut aider à déterminer la méthode la plus adaptée à des applications spécifiques.

Le CIP consiste à comprimer des matières premières en poudre dans des moules flexibles fabriqués à partir de matériaux élastomères tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle. La compression est effectuée à température ambiante et utilise des fluides comme l'huile ou l'eau pour appliquer une pression uniformément dans toutes les directions.

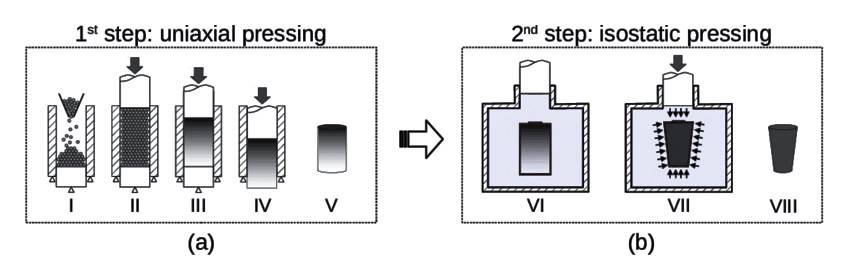

D'autre part, le pressage à matrice, également connu sous le nom de pressage uniaxial, consiste à comprimer des poudres sèches dans une cavité à l'aide d'un moule rigide. La compression est généralement appliquée dans une seule direction, ce qui entraîne des densités non uniformes et des distorsions potentielles.

Pressage isostatique à froid versus moulage uniaxial

Avantages du CIP par rapport au pressage uniaxial : formes complexes et distorsions réduites

Un avantage significatif du CIP par rapport au pressage uniaxial est la capacité de produire des composants de forme complexe. Les moules flexibles utilisés dans le CIP permettent la création de géométries complexes qui seraient difficiles à réaliser avec le pressage. Cela rend le CIP particulièrement adapté aux applications nécessitant des composants complexes ou conçus sur mesure.

De plus, le CIP minimise les distorsions et les fissures causées par un tassement non uniforme des particules. La pression uniforme appliquée dans toutes les directions lors du CIP entraîne des densités plus uniformes et réduit le risque de défauts structurels. Ceci est particulièrement critique pour les composants de forme complexe où les distorsions peuvent compromettre la fonctionnalité et l'intégrité structurelle du produit final.

Circonstances favorisant l’utilisation du CIP par rapport au pressage uniaxial

Bien que le CIP et le pressage présentent tous deux leurs avantages, il existe des circonstances spécifiques dans lesquelles le CIP est la méthode privilégiée :

Formes complexes : lors de la production de composants aux géométries complexes ou de conceptions personnalisées, le CIP offre plus de flexibilité et de précision par rapport au pressage.

Distorsions réduites : Si le produit final nécessite une précision dimensionnelle élevée et des distorsions minimales, le CIP est la méthode préférée en raison de son application de pression uniforme.

Élimination du liant de cire : Contrairement au pressage à matrice, le CIP ne nécessite pas l’utilisation d’un liant de cire. Cela élimine le besoin d’opérations de déparaffinage, simplifiant le processus de fabrication et réduisant les coûts.

Retrait uniforme pendant le frittage : La densité verte uniforme obtenue grâce au CIP entraîne un retrait plus uniforme pendant le processus de frittage. Ceci est essentiel pour maintenir un bon contrôle de forme et des propriétés uniformes dans le produit final.

Grandes ou petites formes : le CIP peut être utilisé aussi bien pour les petits que pour les grands composants, ce qui en fait une méthode polyvalente pour un large éventail d'applications.

Il est important de noter que même si le CIP offre des avantages en termes de complexité de forme et de réduction des distorsions, le pressage à matrice peut encore être plus adapté à certaines applications. Le pressage à matrice est souvent préféré pour les composants de forme simple, tels que les carreaux fins, où d'excellents résultats peuvent être obtenus.

En conclusion, comprendre les différences entre le pressage isostatique à froid (CIP) et le pressage sous matrice est crucial pour choisir la méthode la plus appropriée pour les applications spécifiques de traitement des matériaux. CIP excelle dans la production de composants de forme complexe avec des distorsions réduites, offrant des avantages en termes de flexibilité de forme et de contrôle dimensionnel. Cependant, le pressage à matrice peut encore être préféré pour certaines applications, notamment celles nécessitant des cadences de production élevées et des composants de forme simple.

Pressage isostatique à froid dans la production en grand volume

Rôle du CIP dans la fabrication de céramiques d'alumine

Le pressage isostatique à froid (CIP) est une technologie à base de poudre de forme presque nette utilisée pour la production de composants métalliques et céramiques. Il est couramment utilisé pour le traitement des céramiques, en particulier des céramiques à base d'alumine. Le CIP permet la fabrication de composants de forme complexe qui dépassent les capacités du pressage uniaxial. Le processus consiste à sceller des matériaux en poudre dans un moule de formage à faible résistance à la déformation, tel qu'un sac en caoutchouc, et à appliquer une pression de liquide pour comprimer uniformément le corps moulé. La matière première CIP pour les céramiques d'alumine comprend généralement de l'alumine Bayer simplement broyée ou de l'alumine Bayer séchée par pulvérisation. Cette méthode est couramment utilisée dans la production d’isolateurs de bougies d’allumage, qui comptent parmi les composants céramiques CIPed les plus produits au monde. Environ 3 milliards d’isolateurs de bougies d’allumage sont fabriqués chaque année à l’aide du CIP.

Utilisation du CIP dans la production d'isolateurs de bougies d'allumage

Les isolateurs de bougies d'allumage sont un excellent exemple de l'application réussie du CIP dans la production en grand volume. Ces isolants jouent un rôle crucial dans le processus d’allumage des moteurs à combustion interne. L'utilisation du CIP permet la production d'isolateurs de bougies d'allumage aux formes complexes et de haute précision. Cette méthode garantit la compression uniforme du corps moulé, ce qui donne des isolants d’une densité et d’une résistance constantes. Le procédé CIP est particulièrement adapté à la production d'isolants de bougies d'allumage en raison de la nécessité de formes complexes et des limites d'autres méthodes comme le moulage par injection. Les propriétés de haute performance et les exigences de résistance des céramiques d'alumine font du CIP un choix idéal pour la fabrication d'isolateurs de bougies d'allumage.

Comparaison du CIP avec d'autres méthodes comme le moulage par injection

Bien que le CIP soit une méthode efficace pour la production en grand volume de composants de formes complexes, le moulage par injection est plus couramment utilisé dans l'industrie. Le moulage par injection offre des avantages tels que des cycles de production plus rapides et des coûts réduits. Cependant, le CIP est préférable lorsque des formes très complexes sont requises et que le moulage par injection n'est pas pratique. Le CIP permet la production de pièces présentant des caractéristiques concaves, creuses et minces, ce qui le rend adapté aux applications où d'autres méthodes peuvent avoir des difficultés. De plus, le CIP offre des avantages tels qu'un traitement à l'état solide, une microstructure uniforme, un faible coût d'outillage et une évolutivité. La capacité de produire des pièces de forme presque nette avec un minimum de déchets de matériaux fait du CIP une voie de traitement viable pour les métaux et la céramique dans des applications de niche comme les industries aérospatiale et automobile.

En conclusion, le pressage isostatique à froid (CIP) est une méthode intéressante pour la production en grand volume de composants de forme complexe, en particulier les céramiques d'alumine. Il offre des avantages tels qu'une compression uniforme, une haute précision et la capacité de produire des pièces de forme proche de la forme finale. Bien que le moulage par injection soit plus couramment utilisé, le CIP est préféré lorsque des formes très complexes sont requises. L'application réussie du CIP dans la production d'isolateurs de bougies d'allumage démontre ses capacités à fabriquer des composants hautes performances. Dans l’ensemble, le CIP est une méthode fiable et efficace pour répondre aux exigences de production en grand volume dans diverses industries.

Exigences en matière de processus et de matériaux pour le pressage isostatique à froid

Mécanisme de CIP impliquant un pressage uniforme

Le pressage isostatique à froid (CIP) est une technologie à base de poudre de forme presque nette utilisée pour la production de composants métalliques et céramiques. Le mécanisme du CIP consiste à appliquer une pression uniforme sur des matériaux en poudre scellés dans un moule de formage à faible résistance à la déformation, tel qu'un sac en caoutchouc. La pression est transmise uniformément sur toute la surface du corps moulé, ce qui donne une pièce compactée et uniforme.

Importance du taux contrôlé de pressurisation et de dépressurisation

En CIP, le taux de pressurisation et de dépressurisation est crucial. Un taux contrôlé assure un compactage uniforme et minimise les risques de défauts dans la pièce finale. Des changements rapides de pression peuvent entraîner une répartition inégale de la densité et des faiblesses structurelles. Il est donc essentiel de contrôler soigneusement le taux de pressurisation et de dépressurisation pour obtenir des résultats optimaux.

Automatisation et application à grande échelle du CIP

Avec les progrès en matière de capacité de traitement et de métallurgie des poudres, le CIP est devenu de plus en plus automatisé et adapté aux applications à grande échelle. L'automatisation du CIP permet des volumes de production plus élevés, un contrôle amélioré des processus et une réduction des coûts de main-d'œuvre. L'évolutivité du CIP en fait une option viable pour des secteurs tels que l'aérospatiale et l'automobile, où la production de pièces métalliques hautes performances est requise.

Équipement de pressage isostatique à froid (CIP) : réduire les coûts de production !

Le CIP, ou Cold Isostatic Pressing, est une méthode de traitement des matériaux utilisée pour le compactage des poudres. Il s'agit de confiner des poudres dans un moule en élastomère et de les soumettre à une forte pression de toutes parts. Le CIP peut être utilisé avec une large gamme de matériaux, notamment la métallurgie des poudres, les carbures cémentés, les matériaux réfractaires, le graphite, la céramique, les plastiques, etc.

Lors de la sélection de services de pressage isostatique à froid, il est important de prendre en compte les capacités matérielles. Différents matériaux et composants peuvent être produits par CIP, tels que les alliages d'aluminium et de magnésium, les carbures, les outils de coupe, le carbone et le graphite, les céramiques et les composites. Certains services de pressage isostatique à froid se spécialisent dans des matériaux ou des processus spécifiques, tels que les revêtements, les dépôts par pulvérisation thermique, les alliages de cuivre, les matériaux de type diamant, etc.

La plage de pression et la capacité des services de pressage isostatique à froid sont également des facteurs importants à prendre en compte. La pression de fonctionnement maximale requise pour la production de pièces varie en fonction du matériau et de la géométrie de la pièce. La taille de la chambre, y compris le diamètre et la hauteur, détermine la capacité du prestataire de services.

Le pressage isostatique à froid est effectué à température ambiante à l'aide d'un moule fabriqué à partir d'un matériau élastomère comme l'uréthane, le caoutchouc ou le chlorure de polyvinyle. Le fluide utilisé dans le CIP est généralement de l'huile ou de l'eau, et la pression appliquée pendant l'opération peut varier de 60 000 lb/po2 (400 MPa) à 150 000 lb/po2 (1 000 MPa). Il est important de noter que le CIP peut présenter l’inconvénient d’une faible précision géométrique en raison du moule flexible. Cependant, la poudre peut être compactée uniformément par CIP, et le compact vert peut ensuite être fritté de manière conventionnelle pour produire la pièce finale souhaitée.

Avantages et inconvénients du pressage isostatique à froid pour la céramique

Avantages du CIP pour les céramiques d'alumine par rapport à d'autres méthodes

Le pressage isostatique à froid (CIP) est une technologie à base de poudre de forme presque nette qui offre plusieurs avantages pour la production de céramiques, en particulier de céramiques d'alumine. Par rapport à d’autres méthodes, le CIP offre les avantages suivants :

Des formes plus complexes sont possibles : le CIP permet la production de formes complexes qui pourraient ne pas être obtenues par d'autres méthodes telles que le pressage uniaxial.

Gradients de pression de pressage réduits : le CIP réduit considérablement le risque de distorsion et de fissuration pendant le processus de pressage. Ceci est bénéfique pour maintenir l’intégrité dimensionnelle et la qualité globale des composants céramiques.

Faible coût de moulage : le CIP est idéal pour produire des pièces complexes avec de petites séries de production, car il nécessite un faible coût de moulage. De plus, il n’y a aucun coût de moulage après le CIP, ce qui réduit encore les dépenses globales de production.

Aucune limitation de taille : contrairement aux autres méthodes de formage de la céramique, le CIP n'a pas de limitation de taille autre que les limites de la chambre de presse. Cela le rend adapté à la production de composants de très grande taille, en particulier ceux aux formes complexes. Le CIP a été utilisé avec succès pour produire des composants pesant plus d'une tonne.

Temps de cycle de traitement courts : le CIP élimine le besoin de séchage ou de brûlure du liant, ce qui entraîne des temps de cycle de traitement plus courts. Cela permet une production plus rapide et une efficacité accrue.

Limites du CIP en termes de contrôle dimensionnel, de complexité de forme et d'exigences en matière de poudre

Si le pressage isostatique à froid offre plusieurs avantages, il présente également certaines limites, notamment en termes de contrôle dimensionnel, de complexité de forme et d'exigences en matière de poudre. Ces limitations incluent :

Contrôle dimensionnel limité : obtenir un contrôle dimensionnel précis peut s'avérer difficile avec le CIP. Le moule ou la gaine en élastomère utilisé dans le processus doit être très fin et d'épaisseur uniforme, mais même dans ce cas, une haute précision est difficile à atteindre.

Limites de la complexité des formes : bien que le CIP permette des formes plus complexes par rapport au pressage uniaxial, il reste inférieur à d'autres méthodes telles que le moulage par injection de poudre (PIM) en termes de complexité de forme. Le PIM offre une plus grande flexibilité dans la production de formes complexes et complexes.

Exigences de fluidité des poudres : Les poudres utilisées pour le CIP doivent avoir une excellente fluidité. Cela nécessite souvent des processus supplémentaires comme le séchage par pulvérisation ou la vibration du moule pendant le remplissage pour obtenir la fluidité nécessaire. Cela peut augmenter le coût global et la complexité du processus de production.

Malgré ces limitations, le pressage isostatique à froid reste une option viable pour la production de céramiques, notamment d’alumine. Ses avantages en termes de complexité de forme, de faible coût d’outillage et de capacité à produire des composants volumineux et complexes en font un choix souhaitable dans certaines applications. Cependant, il est important de prendre en compte les exigences et les limites spécifiques du CIP lors du choix de la méthode de fabrication la plus appropriée pour les composants en céramique.

Applications industrielles du pressage isostatique à froid

Utilisation du CIP pour la production en série de céramiques avancées de forme complexe

Le pressage isostatique à froid (CIP) est une technologie à base de poudre de forme presque nette utilisée pour la production de composants métalliques et céramiques. Bien que le CIP soit couramment utilisé pour le traitement de la céramique, les développements récents en matière de capacité de traitement et de métallurgie des poudres lui ont permis d'être également de plus en plus utilisé pour les pièces métalliques hautes performances.

L’un des principaux avantages du CIP est sa capacité à produire des pièces aux formes complexes et de haute précision. Cela le rend adapté à la production en série de céramiques avancées nécessitant des conceptions complexes. Le processus permet un traitement à l'état solide, résultant en une microstructure uniforme et d'excellentes propriétés mécaniques.

Composants spécifiques produits via CIP

Le CIP peut être utilisé pour produire une large gamme de composants pour diverses industries. Voici quelques exemples courants :

Compression des poudres céramiques : le CIP est largement utilisé pour la consolidation des poudres céramiques, telles que le nitrure de silicium, le carbure de silicium, le nitrure de bore, le carbure de bore, le borure de titane et le spinelle. La technologie permet la production de pièces en céramique haute densité présentant d’excellentes propriétés de résistance et thermiques.

Compression des cibles de pulvérisation : le CIP est également utilisé pour la compression des cibles de pulvérisation, qui sont utilisées dans les processus de dépôt de couches minces. La technologie garantit une densité uniforme et une excellente adhérence du matériau cible, ce qui donne lieu à des revêtements de haute qualité.

Revêtement des composants de soupapes : CIP peut être utilisé pour recouvrir les composants de soupapes utilisés dans les moteurs afin de réduire l'usure des cylindres. Le processus contribue à améliorer la durabilité et les performances des composants, les rendant ainsi adaptés aux applications exigeantes des industries automobile et aérospatiale.

Rôle du CIP dans l'industrie de l'alumine, notamment dans la production d'isolateurs de bougies d'allumage

Dans l'industrie de l'alumine, le CIP joue un rôle crucial dans la production d'isolateurs de bougies d'allumage. Les isolateurs de bougies d'allumage sont des composants essentiels utilisés dans les moteurs à combustion interne pour transférer l'électricité haute tension vers les bougies d'allumage. Ils doivent être hautement isolants et résistants aux températures élevées et aux contraintes mécaniques.

Le CIP est utilisé pour consolider les poudres d'alumine et former des isolants de forme complexe dotés d'excellentes propriétés électriques et thermiques. Le processus permet la production d’isolants à microstructure haute densité et uniforme, garantissant des performances fiables dans les environnements moteurs exigeants.

Dans l'ensemble, le CIP offre plusieurs avantages pour les applications industrielles, notamment la production en série de céramiques complexes, la production de composants spécifiques et son rôle dans l'industrie de l'alumine pour les isolateurs de bougies d'allumage. Sa capacité à produire des pièces de forme presque nette avec un minimum de déchets de matériaux, combinée à un faible coût d'outillage et à l'évolutivité des processus, en fait une voie de traitement viable pour diverses industries.

Comparaison du pressage isostatique à froid avec d'autres technologies de compression

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est un procédé de compactage de poudre utilisé pour obtenir 60 à 80 % de pièces théoriquement denses prêtes au frittage. Il s'agit de soumettre un matériau à une pression uniforme de tous les côtés en le plongeant dans un milieu fluide à haute pression et en appliquant une pression hydraulique. Le CIP est particulièrement efficace pour façonner et consolider des matériaux en poudre, créer des formes complexes et atteindre une densité verte élevée.

Pressage isostatique à froid et pressage isostatique à chaud : un aperçu comparatif

Dans le domaine du traitement des matériaux, deux techniques puissantes se démarquent : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Bien que les deux méthodes partagent l’objectif d’améliorer les propriétés des matériaux, elles le font dans des conditions différentes, chacune offrant des avantages uniques.

Le pressage isostatique à froid (CIP) consiste à soumettre un matériau à une pression uniforme de tous les côtés, créant des formes complexes et atteignant une densité verte élevée. Il est particulièrement efficace pour façonner et consolider des matériaux en poudre.

Le pressage isostatique à chaud (HIP) consiste à soumettre simultanément un matériau à une température et une pression élevées pour obtenir des pièces entièrement denses. Il est principalement utilisé pour les céramiques techniques nécessitant des propriétés optimales pour des applications hautes performances.

La décision entre le pressage isostatique à froid et le pressage isostatique à chaud dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux impliqués.

Introduction de technologies de compression alternatives telles que la compression de choc

Le pressage à chaud, le pressage isostatique à chaud et l’extrusion à chaud peuvent générer des produits presque entièrement denses. Cependant, ces méthodes ont tendance à conduire à un grossissement des nanograins, notamment lors de la préparation de poudres MA comprimées. Pour surmonter ce problème, des technologies de compression alternatives avec des temps de chauffage très courts, telles que la compression par choc ou le compactage par ondes de choc, ont été développées et ont connu un certain succès.

La compression de choc implique la génération d'une onde de choc, caractérisée par des pressions très élevées, des températures moyennes, des temps de réaction très courts et des vitesses de déformation très élevées. Cette technique peut fortement déformer les particules, voire provoquer une fusion locale, ce qui donne lieu à des échantillons entièrement denses et compactés sans croissance de grains. Des méthodes telles que les pistolets à air comprimé et les ondes de choc explosives, autrefois utilisées pour comprimer des poudres de la taille du micron, sont désormais utilisées pour comprimer les nanopoudres.

Application de la compression de choc au compactage de nanopoudres

La technologie de compression par choc s’est avérée efficace pour compacter les nanopoudres. En soumettant les poudres à des ondes de choc courtes et à haute pression, les particules peuvent être entièrement denses et compactes sans croissance de grains. Cette méthode offre une solution prometteuse pour la compression des nanopoudres, permettant la production de produits entièrement denses de haute qualité.

En conclusion, le pressage isostatique à froid (CIP) offre des avantages uniques pour façonner et consolider les matériaux en poudre, tandis que le pressage isostatique à chaud (HIP) convient à l'obtention de pièces entièrement denses. Les technologies de compression alternatives telles que la compression par choc offrent une solution pour le compactage des nanopoudres, garantissant une densité et une qualité élevées dans les produits finaux. Le choix de la technologie de compression dépend des exigences spécifiques du projet et des matériaux impliqués.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Guide complet du pressage isostatique : processus et fonctionnalités

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité