Aperçu des technologies de dépôt en phase vapeur (CVD)

Introduction à la LPCVD, la PECVD et l'ICPCVD

La LPCVD, la PECVD et l'ICPCVD sont trois technologies courantes de dépôt chimique en phase vapeur (CVD), chacune se distinguant par des méthodes de dépôt de matériaux, des spécifications d'équipement et des conditions de traitement uniques. Ces techniques jouent un rôle essentiel dans diverses industries, en particulier dans la fabrication de semi-conducteurs, où un contrôle précis du dépôt de film est essentiel.

LPCVD (dépôt chimique en phase vapeur à basse pression) fonctionne sous pression réduite, ce qui favorise la diffusion des gaz et améliore l'uniformité du film. Cette méthode implique généralement des températures élevées, qui facilitent la formation de films denses et de haute qualité. Le LPCVD est particulièrement apprécié pour sa capacité à produire des films uniformes sur de grands substrats, ce qui le rend idéal pour les applications dans l'industrie des semi-conducteurs.

PECVD (dépôt chimique en phase vapeur assisté par plasma)utilise le plasma pour activer les réactions en phase gazeuse à des températures plus basses. Cette technique permet des taux de dépôt plus rapides et une plus grande flexibilité du processus, ce qui la rend appropriée pour une large gamme de matériaux, y compris le nitrure de silicium et l'oxyde de silicium. Cependant, le plasma peut introduire des défauts, ce qui affecte la densité et la qualité du film.

L'ICPCVD (dépôt chimique en phase vapeur par plasma à couplage inductif) représente une forme avancée de PECVD, caractérisée par une densité de plasma plus élevée et une distribution d'énergie plus uniforme. Il en résulte une qualité et une uniformité supérieures du film, même à des pressions et des températures plus basses. L'ICPCVD est particulièrement avantageuse pour le dépôt de films sur des surfaces de forme complexe et pour les applications nécessitant des films de haute qualité à basse température.

Chacune de ces technologies offre des avantages et des défis distincts, ce qui les rend adaptées à différentes applications dans les secteurs des semi-conducteurs et de la microélectronique. Il est essentiel de comprendre ces distinctions pour sélectionner la méthode CVD la plus appropriée aux besoins de fabrication spécifiques.

LPCVD (dépôt chimique en phase vapeur à basse pression)

Principe du LPCVD

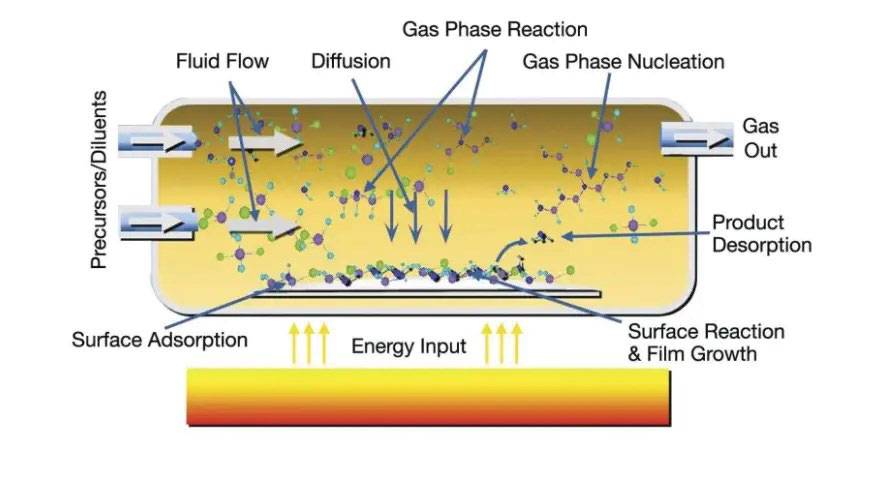

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est un procédé CVD spécialisé, réalisé à des pressions subatmosphériques. Le principe fondamental consiste à introduire des gaz de réaction dans un environnement sous vide ou à basse pression à l'intérieur d'une chambre de réaction. Ces gaz sont ensuite soumis à des températures élevées, ce qui entraîne leur décomposition ou leur réaction et la formation d'un film solide qui se dépose sur la surface du substrat.

Les conditions du processus sont méticuleusement choisies pour garantir que la vitesse de croissance du film est principalement régie par la vitesse de réaction de la surface, qui dépend fortement de la température. Cette dépendance à l'égard de la température permet un contrôle précis, ce qui se traduit par une uniformité exceptionnelle sur l'ensemble de la plaquette, à la fois au sein d'une même plaquette et d'une plaquette à l'autre, ainsi que sur plusieurs séries. La possibilité de régler avec précision la température du processus permet d'optimiser la qualité et le rendement des films, ce qui fait de la LPCVD une méthode privilégiée pour les applications nécessitant des films uniformes de haute qualité.

La polyvalence du procédé LPCVD s'étend à un large éventail d'applications, notamment la création de nanostructures complexes et d'autres matériaux avancés. Par exemple, le procédé peut être adapté au nettoyage in situ des tubes LPCVD, où une bobine inductive est utilisée à l'intérieur d'un tube de quartz pour générer un plasma. Cette technique, tout en produisant des films plus fins, permet d'obtenir un plasma de meilleure qualité que les méthodes conventionnelles.

En outre, les films LPCVD peuvent être adaptés pour présenter des propriétés spécifiques en ajustant les températures du processus. Cette capacité de personnalisation garantit que les films répondent aux normes rigoureuses requises pour divers substrats et applications, depuis les plaquettes de silicium jusqu'à des conceptions plus complexes. Le procédé peut être calibré pour obtenir les épaisseurs de film souhaitées, ce qui renforce encore son utilité dans l'ingénierie de précision et la science des matériaux.

Caractéristiques de la LPCVD

Le procédé LPCVD fonctionne à une température comprise entre 500 et 900 °C et utilise des environnements à faible pression, généralement de 0,1 à 1 Torr. Cette combinaison de haute température et de basse pression se traduit par plusieurs caractéristiques notables :

-

Qualité du film: Les films produits par LPCVD sont de haute qualité, présentant une excellente uniformité, une bonne densification et un minimum de défauts. Cela est dû en grande partie à l'environnement contrôlé, qui réduit la probabilité d'impuretés et d'incohérences.

-

Vitesse de dépôt: Le processus de dépôt en LPCVD est plus lent, ce qui contribue à une vitesse de dépôt inférieure à celle des autres méthodes de dépôt en phase vapeur (CVD). Bien que cela puisse sembler un inconvénient, cela garantit que les films sont déposés de manière plus complète et plus uniforme.

-

Homogénéité: La méthode LPCVD est particulièrement bien adaptée aux substrats de grande surface, car elle permet un dépôt uniforme sur de grandes surfaces. Cela en fait une méthode privilégiée pour les applications nécessitant une épaisseur de film constante sur de grandes surfaces.

-

Applications: La LPCVD est largement utilisée dans l'industrie des semi-conducteurs pour déposer diverses couches, notamment des oxydes (SiO₂), des nitrures (Si₃N₄) et du polysilicium. Sa capacité à produire des films de haute qualité avec un minimum de défauts en fait un procédé idéal pour les dispositifs semi-conducteurs complexes.

En résumé, les conditions uniques du procédé LPCVD améliorent non seulement la qualité et l'uniformité des films déposés, mais en font également une technique polyvalente pour un large éventail d'applications dans le domaine des semi-conducteurs.

Avantages et inconvénients de la LPCVD

Avantages :

- Qualité élevée du film : La technique LPCVD fonctionne dans un environnement à basse pression, ce qui améliore considérablement l'uniformité et la qualité des films déposés. Il en résulte moins de défauts et une structure de film plus dense, ce qui en fait un procédé idéal pour les applications exigeant une précision et une fiabilité élevées.

- Forte couverture des étapes : La LPCVD excelle dans le dépôt de films sur des structures tridimensionnelles complexes, offrant une excellente couverture des parois latérales. Cette capacité est cruciale pour les dispositifs semi-conducteurs complexes où un dépôt de film uniforme est essentiel.

- Rentabilité : L'équipement LPCVD nécessite un investissement initial et des coûts d'exploitation inférieurs à ceux des autres technologies. Il s'agit donc d'une solution rentable pour la production en grande quantité.

- Compatibilité avec les substrats de grande surface : Le procédé est bien adapté aux substrats de grande surface, assurant un dépôt uniforme sur de grandes surfaces, ce qui est bénéfique pour les environnements de production de masse.

Inconvénients :

- Température élevée : Le procédé LPCVD nécessite des températures élevées, généralement comprises entre 500°C et 900°C, ce qui peut être problématique pour les substrats sensibles à la température. Cette limitation restreint son applicabilité dans certains scénarios de traitement des matériaux.

- Productivité plus faible : La vitesse de dépôt de la LPCVD est relativement lente, ce qui se traduit par une productivité globale plus faible. Cela peut être un inconvénient important dans les environnements de fabrication rapide où un débit élevé est essentiel.

- Consommation d'énergie élevée : La nécessité de maintenir un environnement à basse pression pendant le processus entraîne une consommation d'énergie plus élevée, ce qui augmente les coûts d'exploitation.

- Coût des consommables : L'utilisation de nombreux consommables à base de quartz dans le procédé LPCVD augmente le coût global, car ces composants doivent être remplacés et entretenus périodiquement.

- Problèmes de placage : Il existe un risque de dépôt dans des zones non ciblées, ce qui peut affecter la cohérence et la qualité du produit final. Cela nécessite une surveillance et un contrôle minutieux pendant le processus.

En résumé, si la LPCVD offre une qualité de film et une couverture supérieures pour les substrats de grande taille, ses exigences en matière de température élevée et sa vitesse de dépôt plus lente posent des problèmes dans des contextes de fabrication spécifiques.

PECVD (dépôt chimique en phase vapeur assisté par plasma)

Principe du PECVD

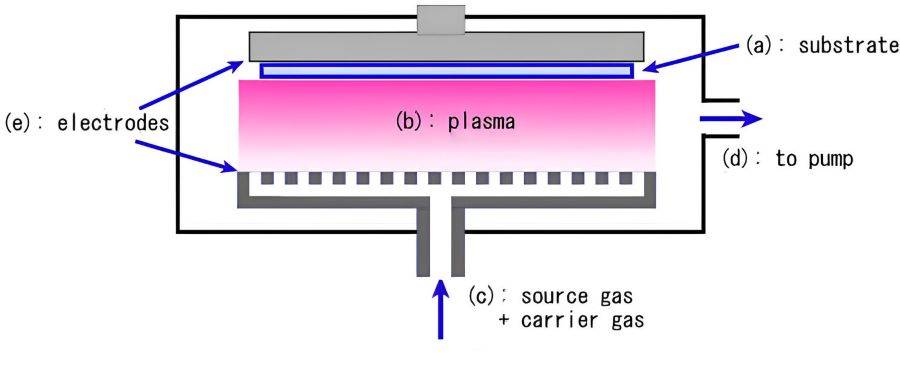

Le PECVD (dépôt chimique en phase vapeur assisté par plasma) utilise un plasma à basse température pour faciliter les réactions en phase gazeuse et permettre ainsi le dépôt de couches minces sur la surface des substrats à des températures réduites. Ce procédé consiste à générer une décharge lumineuse dans la chambre de traitement sous une faible pression d'air, généralement au niveau de la cathode où l'échantillon est placé. La décharge luminescente sert à chauffer l'échantillon à une température prédéterminée, après quoi une quantité appropriée de gaz de traitement est introduite. Ce gaz subit une série de réactions chimiques et plasmatiques qui aboutissent à la formation d'un film solide à la surface de l'échantillon.

La clé du processus PECVD réside dans la capacité du plasma à ioniser et à décomposer les molécules du gaz de réaction. Cette ionisation fournit l'énergie nécessaire pour dissocier le gaz précurseur, facilitant ainsi la formation du dépôt. Le plasma est généralement généré par un mécanisme de décharge, tel que la RF (radiofréquence), le CC (courant continu) ou le CC pulsé, qui ionise les espèces de gaz plasmatiques présentes dans la chambre. Ce processus d'ionisation est crucial car il permet non seulement d'abaisser la température nécessaire au dépôt du film, mais aussi d'améliorer l'efficacité des réactions chimiques impliquées.

Contrairement aux autres techniques de dépôt en phase vapeur (CVD), l'utilisation du plasma par la PECVD modifie considérablement la dynamique de la réaction. Alors que les méthodes traditionnelles de dépôt en phase vapeur s'appuient sur l'énergie thermique pour conduire les réactions chimiques, la technique PECVD tire parti des particules énergétiques présentes dans le plasma pour initier et entretenir ces réactions. Cela permet non seulement d'abaisser les températures de fonctionnement, mais aussi d'élargir la gamme des matériaux pouvant être déposés, ce qui rend la PECVD particulièrement adaptée aux substrats sensibles à la température.

Le processus est illustré à la figure 1, qui donne une représentation visuelle de la manière dont le plasma interagit avec le gaz de traitement pour former le film souhaité. Cette figure met en évidence les composants essentiels du système PECVD, notamment les électrodes, le générateur de plasma et la chambre de réaction, chacun jouant un rôle critique dans la réussite du dépôt du film.

Caractéristiques de la PECVD

Le procédé PECVD fonctionne à des températures relativement basses, généralement comprises entre 200°C et 400°C, ce qui le rend particulièrement adapté aux matériaux sensibles à la température. Le processus se déroule sous une pression d'air contrôlée, généralement comprise entre quelques centaines de milliTorr (mTorr) et quelques Torr, ce qui contribue à son efficacité et à sa polyvalence.

Qualité et uniformité des films

Si les films PECVD présentent une bonne uniformité, leur densité et leur qualité globale sont généralement inférieures à celles des films produits par LPCVD. Cela est principalement dû aux défauts potentiels, tels que les trous d'épingle ou les inhomogénéités, introduits par le plasma au cours du processus de dépôt. Malgré ces limitations, les films PECVD sont hautement réticulés et résistants aux changements chimiques et thermiques, ce qui les rend adaptés à diverses applications.

Vitesse de dépôt et efficacité

L'un des principaux avantages de la PECVD est sa vitesse de dépôt élevée, qui se traduit par une plus grande productivité. Cette efficacité est attribuée à la distribution inégale du champ électrique devant la cathode, où l'intensité du champ électrique la plus élevée se produit dans la zone de chute de la cathode. Cette région est le domaine de concentration des réactions chimiques, ce qui accélère la vitesse de dépôt et réduit la perte de réactifs sur les parois de la chambre.

Paramètres contrôlables

Par rapport au dépôt chimique en phase vapeur conventionnel, la PECVD offre une plus large gamme de paramètres contrôlables. Il s'agit non seulement de la pression et de la température de l'air, mais aussi des méthodes de décharge, de la tension de décharge, de la densité de courant et des méthodes de ventilation. En optimisant ces paramètres, il est possible d'obtenir des matériaux composés en couches minces plus excellents avec des propriétés spécifiques telles que la contrainte, l'indice de réfraction et la dureté.

Applications typiques

La PECVD est largement utilisée pour le dépôt de divers matériaux, notamment les matières organiques, le nitrure de silicium (Si₃N₄) et l'oxyde de silicium (SiO₂). Ses capacités à basse température en font un matériau idéal pour les applications dans les dispositifs photovoltaïques, les cellules solaires et l'industrie microélectronique. En outre, le faible coût et la grande efficacité des polymères appliqués par plasma ont élargi leur utilisation dans les revêtements optiques et les films diélectriques.

Avantages et inconvénients de la PECVD

Avantages de la PECVD

La PECVD offre plusieurs avantages indéniables, en particulier dans les environnements où la sensibilité à la température est un facteur critique. Le principal avantage réside dans sa capacité à déposer des couches minces à des températures nettement inférieures à celles des autres méthodes de dépôt en phase vapeur (CVD), allant généralement de la température ambiante à 350°C. Cette capacité de dépôt à basse température est particulièrement avantageuse pour les matériaux sensibles à la température, tels que les plastiques, qui se dégraderaient autrement dans des conditions de chaleur plus élevées.

En outre, la PECVD peut se targuer d'une productivité élevée grâce à ses taux de dépôt rapides, qui améliorent l'efficacité de la production et la productivité globale. Ce processus de dépôt rapide est facilité par l'utilisation du plasma, qui transforme les molécules de gaz en un état hautement réactif, ce qui permet aux réactions chimiques de se produire à des températures plus basses. Cela permet non seulement d'accélérer le processus, mais aussi d'effectuer un dopage in situ, ce qui simplifie l'ensemble du processus.

Un autre avantage notable est la rentabilité de la PECVD. Par rapport à la LPCVD, la PECVD peut réduire les coûts des matériaux et les coûts d'exploitation dans certaines applications. Cela est dû en partie aux besoins énergétiques moindres et à la possibilité d'utiliser des précurseurs moins coûteux, ce qui en fait un choix plus économique pour de nombreuses industries.

Inconvénients

Malgré ses nombreux avantages, la PECVD n'est pas dépourvue d'inconvénients. L'un des principaux défis associés à la PECVD est la possibilité d'introduire des défauts dans le film, tels que des trous d'épingle ou des inhomogénéités, qui peuvent être introduits par le plasma. Ces défauts peuvent compromettre la qualité et l'intégrité globales du film déposé, entraînant des problèmes de performance et de fiabilité.

En outre, les films PECVD peuvent souffrir de problèmes de stabilité, tels que l'éclatement du film, ce qui peut affecter davantage la durabilité et la longévité des couches déposées. L'équipement utilisé pour la PECVD est également relativement complexe, ce qui nécessite une maintenance importante et un débogage fréquent pour garantir des performances optimales. Cette complexité augmente les coûts d'exploitation et peut constituer un obstacle pour les installations plus petites ou moins bien équipées sur le plan technique.

Un autre inconvénient est la possibilité de fluctuations de la qualité du film en raison de l'instabilité du plasma. Si la PECVD offre une bonne uniformité de film, la qualité et la densité des films sont généralement inférieures à celles produites par LPCVD. Cela peut être un facteur limitant dans les applications où une densité et une qualité de film élevées sont primordiales, comme dans la production de composants microélectroniques avancés.

En résumé, si la PECVD constitue une méthode polyvalente et efficace pour le dépôt de couches minces, en particulier pour les matériaux sensibles à la température, il est essentiel de mettre en balance ces avantages et les inconvénients potentiels afin de prendre une décision éclairée en fonction des exigences spécifiques de l'application.

ICPCVD (dépôt chimique en phase vapeur par plasma couplé inductivement)

Principe de l'ICPCVD

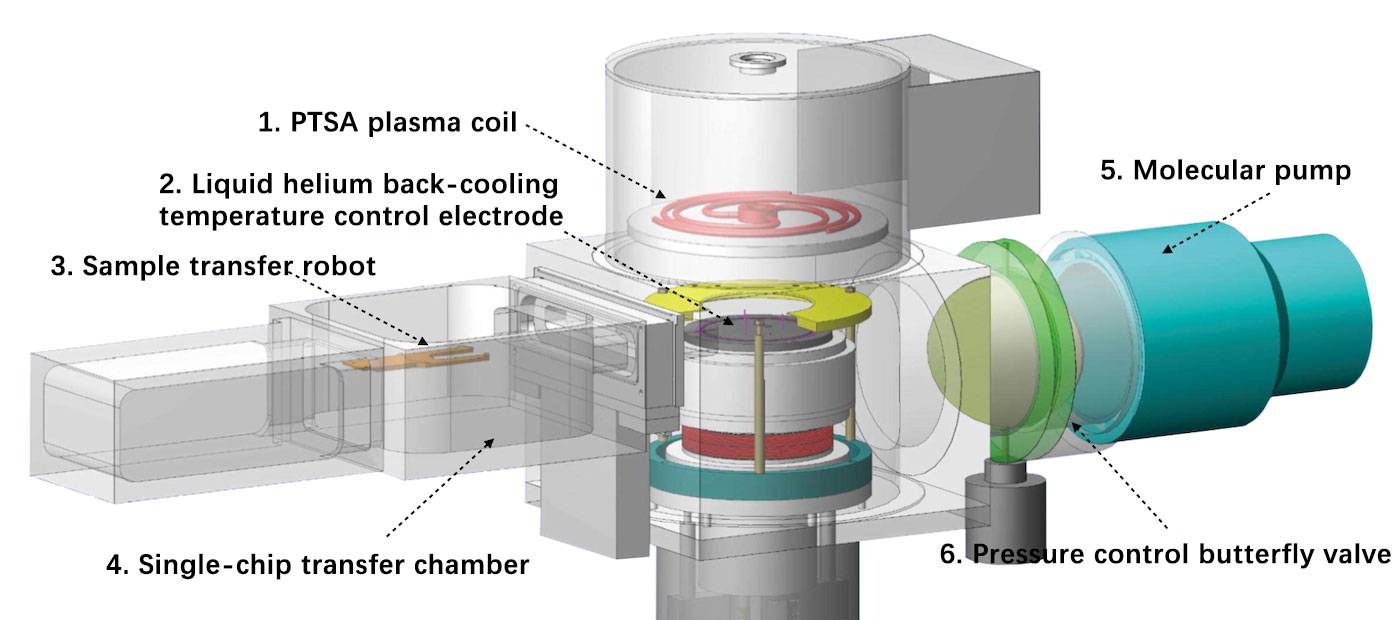

L'ICPCVD représente une variante avancée de la technologie PECVD, qui se distingue par sa capacité à générer un plasma de haute densité par le biais d'une bobine à couplage inductif. Cette méthode améliore considérablement la densité du plasma et assure une distribution plus uniforme de l'énergie par rapport aux procédés PECVD conventionnels. La densité élevée du plasma dans l'ICPCVD facilite le dépôt de films de haute qualité à des pressions et des températures nettement inférieures.

Dans le procédé ICPCVD, la bobine à couplage inductif joue un rôle crucial dans la création d'un environnement plasma robuste. Cette bobine, généralement placée autour de la chambre de réaction, induit un champ électromagnétique puissant qui ionise les gaz de réaction. Le plasma à haute densité qui en résulte accélère non seulement les réactions chimiques nécessaires à la formation du film, mais distribue également l'énergie de manière uniforme sur la surface du substrat. Cette uniformité est primordiale pour obtenir des propriétés de film cohérentes, telles que l'épaisseur, la densité et l'adhérence, sur l'ensemble du substrat.

Les paramètres opérationnels de l'ICPCVD, tels que la pression et la température, sont optimisés pour tirer parti des avantages du plasma à haute densité. Le processus se déroule à des pressions nettement inférieures à celles utilisées dans la PECVD traditionnelle, souvent comprises entre 1 et 100 mTorr. Cet environnement à basse pression minimise l'apparition de réactions en phase gazeuse, réduisant ainsi la probabilité de défauts et améliorant la qualité du film. En outre, la température du processus est maintenue à un niveau très bas, généralement entre la température ambiante et 300 °C, ce qui rend l'ICPCVD particulièrement adaptée aux matériaux sensibles à la chaleur.

La combinaison d'une forte densité de plasma et d'une distribution uniforme de l'énergie dans l'ICPCVD présente plusieurs avantages par rapport aux autres techniques de dépôt en phase vapeur (CVD). Tout d'abord, elle permet de déposer des films d'une qualité et d'une uniformité supérieures, ce qui est essentiel pour les applications exigeant une précision et une fiabilité élevées. Deuxièmement, les températures et pressions de fonctionnement plus basses réduisent les contraintes thermiques et mécaniques sur le substrat, préservant ainsi son intégrité structurelle et ses performances.

En résumé, l'ICPCVD se distingue comme une technologie CVD sophistiquée qui tire parti d'un plasma à haute densité et d'une distribution uniforme de l'énergie pour déposer des films de haute qualité à des pressions et des températures plus basses. Cette capacité en fait un outil inestimable pour les applications nécessitant des propriétés de film exceptionnelles, telles que les dispositifs optoélectroniques et les matériaux à faible constante diélectrique.

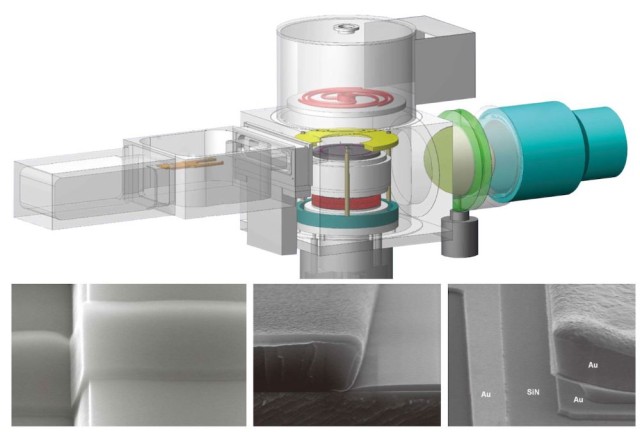

1. Bobine de plasma PTSA 2. Électrode de contrôle de la température à rétro-refroidissement à l'hélium liquide 3. Robot de transfert d'échantillons 4. Chambre de transfert à puce unique 5. Pompe moléculaire 6. Vanne papillon de contrôle de la pression

Caractéristiques de l'ICPCVD

Le procédé de dépôt chimique en phase vapeur par plasma inductif (ICPCVD) fonctionne à des températures remarquablement basses, généralement comprises entre la température ambiante et 300°C. Cette caractéristique du procédé à basse température le rend idéal pour le traitement des matériaux sensibles à la température, permettant le dépôt de films de haute qualité sans endommager le substrat.

En termes de pression atmosphérique, l'ICPCVD fonctionne généralement entre 1 et 100 mTorr, ce qui est inférieur à la PECVD. Cet environnement à basse pression permet de maintenir une densité élevée de plasma, ce qui améliore la qualité et l'uniformité des films.

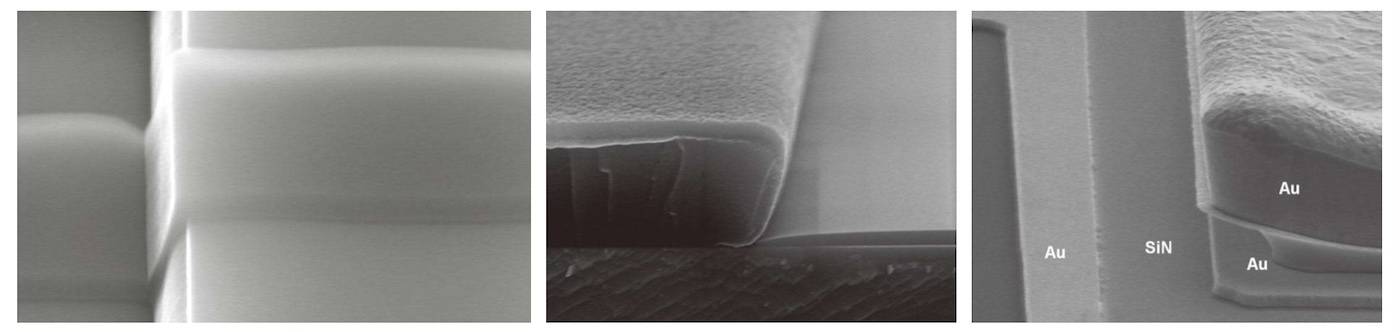

La qualité du film est un avantage majeur de l'ICPCVD, qui dépose des films d'une qualité et d'une uniformité supérieures grâce à la densité élevée du plasma. Ce film de haute qualité est idéal pour une utilisation sur des surfaces de forme complexe et assure une distribution uniforme du film sur une variété de substrats.

En termes de vitesse de dépôt, l'ICPCVD se situe entre et légèrement au-dessus de la LPCVD et de la PECVD, et bien que la vitesse de dépôt ne soit pas la plus rapide, la qualité des films déposés compense ce manque.

Les applications typiques de l'ICPCVD comprennent le dépôt de films exigeants dans les dispositifs optoélectroniques, tels que les films antireflets, et le dépôt de matériaux à faible constante diélectrique. Ces applications démontrent l'importance de l'ICPCVD dans la science des matériaux avancés et dans l'industrie microélectronique.

Avantages et inconvénients de l'ICPCVD

Avantages :

-

Dépôt à basse température : L'une des principales caractéristiques de l'ICPCVD est sa capacité à déposer des films de haute qualité à des températures extrêmement basses, généralement comprises entre la température ambiante et 300 °C. Cette technique est donc idéale pour les applications de chauffage et de refroidissement. Cela en fait un choix idéal pour les matériaux sensibles à la chaleur, qui se dégraderaient ou perdraient leur fonctionnalité à des températures plus élevées.

-

Qualité supérieure des films : Le procédé permet d'obtenir des films d'une uniformité, d'une densité et d'une douceur de surface excellentes. Cela est dû en grande partie à la forte densité de plasma générée par la bobine à couplage inductif, qui assure un processus de dépôt plus contrôlé et plus uniforme.

-

Amélioration de l'uniformité du dépôt : La densité élevée du plasma améliore non seulement l'uniformité des films déposés, mais aussi leurs propriétés générales. L'ICPCVD est donc particulièrement adaptée au revêtement de surfaces de forme complexe et de substrats non uniformes, ce qui permet de surmonter certaines des limitations rencontrées par d'autres méthodes de dépôt en phase vapeur (CVD).

Inconvénients :

-

Équipement compliqué et coût plus élevé : La nature sophistiquée de l'équipement ICPCVD, qui comprend le système de plasma à couplage inductif, le rend plus complexe et plus coûteux à installer et à entretenir que les autres techniques de dépôt en phase vapeur.

-

Vitesse de dépôt plus lente : Si l'ICPCVD présente de nombreux avantages, elle n'est pas sans inconvénients. L'une des principales limitations est sa vitesse de dépôt plus lente, qui peut avoir un impact sur l'efficacité globale du processus, en particulier dans les environnements de production en grande quantité.

-

Risque de dommages induits par le plasma : L'énergie plasmatique plus élevée utilisée dans l'ICPCVD, bien que bénéfique pour l'obtention de films de haute qualité, peut parfois endommager légèrement les matériaux déposés. Il s'agit d'un compromis qui doit être géré avec soin pour garantir l'intégrité du produit final.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire