Conditions d'utilisation

Températures de fonctionnement

Les creusets en nitrure de bore présentent des performances exceptionnelles sur une large gamme de températures, ce qui en fait des outils polyvalents pour les applications à haute température. Ces creusets peuvent être utilisés sous vide à des températures allant jusqu'à 1800°C, ce qui est particulièrement utile pour les processus nécessitant un environnement sans oxygène. En outre, ils peuvent supporter des températures allant jusqu'à 2000°C lorsqu'ils sont protégés par une atmosphère inerte.

Pour des performances optimales et une durée de vie prolongée, il est recommandé d'utiliser des atmosphères d'azote ou d'argon. Ces gaz inertes protègent non seulement le creuset de l'oxydation, mais empêchent également toute contamination potentielle par des éléments réactifs présents dans l'environnement. Le choix de l'atmosphère est crucial, car il a un impact direct sur la durabilité et la longévité du creuset en nitrure de bore.

| Condition | Température maximale | Atmosphère recommandée |

|---|---|---|

| Sous vide | 1800°C | Aucune |

| Sous atmosphère | 2000°C | Azote ou argon |

En respectant ces conditions de fonctionnement, les utilisateurs peuvent garantir l'utilité et la durée de vie maximales de leurs creusets en nitrure de bore, ce qui en fait un choix fiable pour diverses applications à haute température.

Résistance aux chocs thermiques

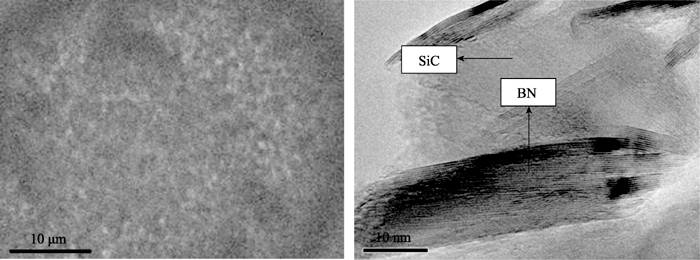

Le creuset en nitrure de bore présente une résistance exceptionnelle aux chocs thermiques, une propriété qui découle de sa conductivité thermique élevée, de sa faible dilatation thermique et de sa robustesse. Cette résistance est cruciale dans les environnements où les changements rapides de température sont fréquents, car ces conditions peuvent induire des contraintes thermiques importantes dans les matériaux. Contrairement aux métaux et aux plastiques, qui succombent souvent à ces contraintes, les céramiques comme le nitrure de bore sont réputées pour leur capacité supérieure à résister aux chocs thermiques.

Lorsqu'il est soumis à des fluctuations de température extrêmes, le creuset fait preuve d'une durabilité remarquable. Par exemple, il peut être chauffé à 1000°C et maintenu à cette température pendant 20 minutes, suivi d'un refroidissement immédiat à l'air, sans présenter de fissures. De même, il peut supporter un refroidissement rapide de 1500°C à la température ambiante, un processus qui peut être répété jusqu'à 100 fois sans compromettre son intégrité structurelle.

Cette résistance exceptionnelle aux chocs thermiques est attribuée aux propriétés intrinsèques du matériau. La conductivité thermique élevée garantit que la chaleur est répartie uniformément dans le creuset, évitant ainsi les points chauds localisés qui pourraient entraîner des fissures. Le faible coefficient de dilatation thermique signifie que le matériau subit des changements dimensionnels minimes avec les variations de température, ce qui améliore encore sa capacité à résister aux contraintes thermiques. En outre, la résistance élevée du creuset lui permet de supporter les contraintes mécaniques associées aux cycles thermiques sans se fracturer.

En résumé, la résistance aux chocs thermiques du creuset en nitrure de bore en fait un choix idéal pour les applications nécessitant des changements de température fréquents et rapides, offrant à la fois fiabilité et longévité.

Précautions

Risque d'oxydation

Au-dessus de 900°C, le nitrure de bore est susceptible de s'oxyder lorsqu'il est exposé à l'oxygène, ce qui entraîne une dégradation potentielle du matériau. Ce seuil de température critique souligne l'importance de maintenir des atmosphères contrôlées pendant les opérations à haute température. Pour réduire ce risque, il est conseillé d'utiliser des atmosphères protectrices telles que l'azote ou l'argon, qui sont recommandées pour prolonger la durée de vie des creusets en nitrure de bore.

| Plage de température | Risque d'oxydation | Stratégies d'atténuation |

|---|---|---|

| En dessous de 900°C | Faible | Aucune précaution particulière n'est nécessaire |

| 900°C - 1200°C | Modérée | Utiliser des atmosphères protectrices (N₂, Ar) |

| Supérieure à 1200°C | Élevée | Contrôle strict de l'exposition à l'oxygène ; utilisation continue de gaz protecteurs |

Dans les environnements où les températures dépassent 1200°C, le risque d'oxydation augmente considérablement. Une surveillance continue et l'utilisation de gaz inertes deviennent essentielles pour prévenir l'oxydation et maintenir l'intégrité du creuset en nitrure de bore.

Stockage et entretien

Lors du stockage des creusets en nitrure de bore, il est essentiel d'éviter les environnements où l'humidité est prédominante. L'humidité peut compromettre l'intégrité et les performances des creusets. C'est la raison pour laquelle il faut stockage scellé est fortement recommandé pour protéger les creusets de l'humidité et d'autres facteurs environnementaux susceptibles de les détériorer.

Le nettoyage des creusets nécessite une méthode qui n'utilise pas d'eau. L'eau peut réagir avec le matériau du creuset, ce qui peut l'endommager. Au lieu de cela, papier de verre ou des matériaux abrasifs similaires pour nettoyer les surfaces sales. Cette méthode permet de conserver le creuset intact tout en éliminant efficacement la saleté ou les résidus qui ont pu s'accumuler.

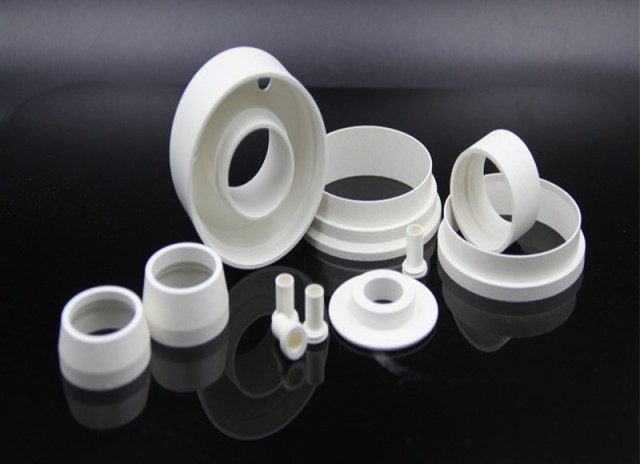

Remplacement d'autres creusets

Les creusets en nitrure de bore offrent une alternative polyvalente aux creusets traditionnels, ce qui en fait un choix privilégié dans diverses applications industrielles. Ils peuvent remplacer efficacement les creusets en tungstène, en molybdène, en oxyde d'aluminium et en graphite, chacun d'entre eux ayant ses propres limites et défis.

Avantages comparatifs

| Creuset traditionnel | Limites/défis | Avantage des creusets en BN |

|---|---|---|

| Tungstène | Densité et fragilité élevées, limitées par un point de fusion élevé. | Densité plus faible, meilleure résistance aux chocs thermiques. |

| Molybdène | Susceptible d'oxydation et de fragilisation. | Résistant à l'oxydation, maintient l'intégrité structurelle. |

| Oxyde d'aluminium | Susceptible de subir des chocs thermiques et de se fissurer. | Excellente résistance aux chocs thermiques, durable. |

| Graphite | S'oxyde facilement, limité par un point de fusion bas. | Stabilité à haute température, oxydation minimale. |

Principaux avantages des creusets en BN

- Stabilité thermique: Les creusets en nitrure de bore peuvent fonctionner sous vide à 1800°C et sous protection atmosphérique à 2000°C, ce qui les rend adaptés aux applications à haute température.

- Résistance chimique: Ils résistent à l'oxydation au-delà de 900°C lorsqu'ils sont protégés de l'oxygène, ce qui leur assure une plus longue durée de vie.

- Compatibilité: Compatibilité avec une large gamme de matériaux, y compris les métaux ferreux et non ferreux, le verre, le silicium et divers alliages.

En tirant parti de ces avantages, les creusets en nitrure de bore constituent une solution robuste et fiable pour les industries qui ont besoin de creusets de haute performance.

Matériaux compatibles

Métaux ferreux et non ferreux

Les creusets en nitrure de bore présentent une compatibilité exceptionnelle avec un large éventail de métaux ferreux et non ferreux, ce qui en fait un choix polyvalent pour diverses applications industrielles. Ces métaux sont les suivants

-

Métaux ferreux:

- Fer

- Acier inoxydable

- le nickel

-

Métaux non ferreux:

- Cuivre

- Bismuth

- Germanium

- Aluminium

- Antimoine

- Etain

- Cadmium

- Plomb

- Zinc

- Laiton

- Indium

- Magnésium

Cette compatibilité garantit que les creusets peuvent être utilisés dans divers procédés métallurgiques sans compromettre l'intégrité du creuset ou la pureté du métal. La capacité à traiter les métaux ferreux et non ferreux souligne la large applicabilité des creusets en nitrure de bore dans l'industrie métallurgique.

Verre et silicium

Les creusets en nitrure de bore présentent une compatibilité exceptionnelle avec une grande variété de matériaux, en particulier ceux couramment utilisés dans les applications à haute température telles que le traitement du verre et du silicium. Ces creusets sont conçus pour résister aux rigueurs de la manipulation des matériaux suivants verre fondu y compris le le verre sodique et cryolithe qui font partie intégrante de la production de divers produits en verre. En outre, ils sont entièrement compatibles avec le silicium Ils garantissent que la pureté et l'intégrité des lingots de silicium ne sont pas compromises au cours des processus de fusion et de coulée.

En outre, les creusets en nitrure de bore sont capables de gérer des sels fondus tels que le fluorure de laitier qui sont souvent utilisés dans les processus métallurgiques. Cette compatibilité s'étend à un large éventail de matériaux, ce qui fait des creusets en nitrure de bore un choix polyvalent pour les industries qui ont besoin de solutions de creusets à haute température.

Alliages

Les creusets en nitrure de bore présentent une compatibilité remarquable avec une grande variété d'alliages, ce qui en fait un choix polyvalent pour les applications à haute température. Deux exemples notables d'alliages compatibles sont les alliages FE-CO-NI-SI et CO-ZR-NB sont deux exemples notables d'alliages compatibles avec le FE-CO-NI-SI et le CO-ZR-NB.

Les alliages FE-CO-NI-SI qui comprend généralement du fer (Fe), du cobalt (Co), du nickel (Ni) et du silicium (Si), est connu pour sa solidité et sa résistance à la corrosion. Cet alliage est particulièrement adapté à une utilisation dans les creusets en nitrure de bore en raison de sa capacité à maintenir l'intégrité structurelle à des températures extrêmes. Les creusets constituent un environnement stable pour l'alliage, empêchant toute réaction indésirable qui pourrait compromettre les propriétés du matériau.

De même, l'alliage CO-ZR-NB composé de cobalt (Co), de zirconium (Zr) et de niobium (Nb), est un autre excellent candidat pour les creusets en nitrure de bore. Cet alliage est apprécié pour son point de fusion élevé et ses excellentes propriétés mécaniques, qui sont préservées lorsqu'il est traité dans un creuset en nitrure de bore. La nature inerte du creuset garantit que l'alliage n'est pas affecté par le matériau du creuset, ce qui permet un traitement précis et contrôlé.

En résumé, les creusets en nitrure de bore sont hautement compatibles avec les alliages suivants FE-CO-NI-SI et CO-ZR-NB ce qui les rend idéaux pour une gamme d'applications à haute température où l'intégrité du matériau et le contrôle du processus sont primordiaux.

Matériaux incompatibles

Composés oxydants

Les creusets en nitrure de bore sont très réactifs avec plusieurs composés oxydants, ce qui peut entraîner une dégradation importante et une défaillance potentielle du creuset. En particulier, les creusets doivent être manipulés avec une extrême prudence lorsqu'ils sont en contact avec le trioxyde d'antimoine , l'heptaoxyde de chrome , trioxyde de molybdène , trioxyde d'arsenic et carbure de titane . Ces composés peuvent provoquer de graves réactions chimiques qui compromettent l'intégrité structurelle et les performances du creuset.

| Composé incompatible | Réaction potentielle |

|---|---|

| Trioxyde d'antimoine | Réagit violemment, entraînant une érosion rapide et une perte de matériau. |

| Heptaoxyde de chrome | Peut former des composés de chrome très corrosifs pour le nitrure de bore. |

| Trioxyde de molybdène | Provoque une oxydation importante et un affaiblissement des parois du creuset. |

| Trioxyde d'arsenic | Entraîne la formation de composés d'arsenic volatils, endommageant le creuset. |

| Carbure de titane | Réagit pour former du nitrure de titane, qui peut ensuite réagir avec le nitrure de bore, causant des dommages structurels. |

Il est essentiel d'éviter l'exposition à ces composés oxydants pour préserver la longévité et l'efficacité des creusets en nitrure de bore. Les protocoles de manipulation et de stockage appropriés doivent inclure des mesures strictes pour éviter tout contact avec ces matériaux dangereux.

Émail vitreux à haute teneur en plomb

L'émail vitreux à haute teneur en plomb présente un défi spécifique lorsqu'il est utilisé avec des creusets en nitrure de bore. À des températures allant de 800°C à 950°C, ces matériaux sont incompatibles dans l'air . L'interaction entre l'émail vitreux à haute teneur en plomb et les creusets en nitrure de bore dans ces conditions peut entraîner des réactions indésirables, compromettant l'intégrité des deux matériaux.

Toutefois, cette incompatibilité n'est pas universelle. Lorsqu'ils sont exposés à de l'azote ou à des gaz inertes à l'azote ou à des gaz inertes l'émail vitreux à haute teneur en plomb ne réagit pas avec les creusets en nitrure de bore. Cela suggère que le problème se pose principalement en présence d'oxygène, qui est un composant courant de l'air. Par conséquent, pour réduire les risques potentiels, il est conseillé d'utiliser des creusets en nitrure de bore dans un environnement sans oxygène lors de la manipulation d'émail vitreux à haute teneur en plomb à des températures élevées.

En résumé, si l'émail vitreux à haute teneur en plomb et les creusets en nitrure de bore peuvent coexister dans certaines conditions, il est essentiel d'examiner attentivement l'environnement dans lequel ils sont utilisés. Le maintien d'une atmosphère inerte permet d'éviter les réactions indésirables et garantit une utilisation sûre et efficace des deux matériaux.

Phosphate de bore et phosphate de potassium

Lorsque l'on envisage d'utiliser des creusets en nitrure de bore (BN), il est essentiel de connaître les matériaux qui peuvent entraîner une dégradation importante. Le phosphate de bore (BPO₄) est particulièrement nuisible, car il déclenche l'érosion du BN à des températures élevées, notamment autour de 1400°C. Cette érosion peut entraîner un affaiblissement de la structure. Cette érosion peut entraîner un affaiblissement structurel et une défaillance potentielle du creuset en cas d'exposition prolongée.

De même, le phosphate de potassium (K₃PO₄) constitue une menace à des températures légèrement inférieures, réagissant avec le BN entre 800 et 900 °C. Cette réaction compromet non seulement l'intégrité du creuset, mais modifie également sa composition chimique, ce qui le rend moins efficace pour les applications à haute température.Cette réaction compromet non seulement l'intégrité du creuset, mais modifie également sa composition chimique, le rendant moins efficace pour les applications à haute température.

Pour réduire ces risques, il est conseillé d'éviter d'utiliser des creusets en BN dans des environnements où le phosphate de bore ou le phosphate de potassium sont présents, en particulier aux températures susmentionnées.Des matériaux de creuset alternatifs ou des mesures de protection doivent être envisagés pour garantir la longévité et la sécurité de vos procédés à haute température.

Dioxyde de titane

Lorsque l'on utilise des creusets en nitrure de bore, il est essentiel de connaître leur compatibilité avec différents matériaux, en particulier ceux qui peuvent provoquer une légère érosion à haute température.Le dioxyde de titane est l'un de ces matériaux.

Le dioxyde de titane, un produit chimique industriel courant, peut provoquer une érosion mineure sur les creusets en nitrure de bore lorsqu'il est exposé à des températures élevées.Cette érosion peut être attribuée aux interactions chimiques entre le dioxyde de titane et la structure du nitrure de bore, ce qui peut entraîner une dégradation progressive de l'intégrité du creuset au fil du temps.

Pour atténuer ce problème, il est conseillé de limiter l'exposition des creusets en nitrure de bore au dioxyde de titane, en particulier dans les applications à haute température.En outre, des inspections et une maintenance régulières permettent d'identifier rapidement tout signe d'érosion, ce qui permet de remplacer ou de réparer le creuset en temps voulu pour garantir sa longévité et son efficacité.

| Matériau | Compatibilité |

|---|---|

| Dioxyde de titane | Légère érosion à haute température |

Il est essentiel de comprendre le potentiel d'érosion de matériaux tels que le dioxyde de titane pour maintenir les performances et la durée de vie des creusets en nitrure de bore dans diverses applications industrielles.

Alcalis et chlore gazeux

Les creusets en nitrure de bore présentent une réactivité spécifique dans certaines conditions, en particulier avec les alcalis concentrés ou fondus chauds et le chlore gazeux chaud.Lorsqu'ils sont exposés à ces matériaux, les creusets peuvent subir des réactions chimiques importantes susceptibles d'affecter leur intégrité structurelle et leurs performances.

Réactivité avec les alcalis

Les alcalis concentrés ou fondus à chaud, tels que l'hydroxyde de sodium (NaOH) et l'hydroxyde de potassium (KOH), présentent un risque notable pour les creusets en nitrure de bore.Ces alcalins peuvent pénétrer dans le matériau du creuset, entraînant une dégradation et une défaillance potentielle.La gravité de la réaction est exacerbée par des températures élevées, qui peuvent accélérer l'interaction chimique entre les alcalis et le nitrure de bore.

Réactivité avec le chlore gazeux

De même, le chlore gazeux chaud peut également induire des réactions négatives avec les creusets en nitrure de bore.Le chlore gazeux, lorsqu'il est chauffé, peut réagir avec le matériau du creuset, provoquant l'érosion et l'affaiblissement des parois du creuset.Cette réaction est particulièrement préoccupante dans les environnements industriels où le chlore gazeux est utilisé dans des processus à haute température.

| Matériau | Réactivité |

|---|---|

| Alcalis concentrés chauds | Dégradation importante et défaillance potentielle due à la pénétration chimique. |

| Alcalis chauds en fusion | Interaction chimique accélérée à haute température. |

| Chlore gazeux chaud | Érosion et affaiblissement des parois du creuset en raison de réactions chimiques. |

Il est essentiel de comprendre ces réactions pour garantir une utilisation sûre et efficace des creusets en nitrure de bore.Les opérateurs doivent prendre les précautions nécessaires pour éviter d'exposer les creusets à ces matériaux incompatibles, afin de préserver leur intégrité et de prolonger leur durée de vie.

Produits associés

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Tube en céramique de nitrure de bore (BN)

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Tige en céramique de nitrure de bore (BN) pour applications à haute température

Articles associés

- Applications et importance de la presse hydraulique dans les laboratoires

- Matériaux inorganiques non métalliques :Creusets

- Creuset en silice fondue :Propriétés, applications et processus de préparation

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- Introduction aux différents creusets en céramique