Introduction aux grandes tailles de plaquettes

Entrée sur le marché et réduction des coûts

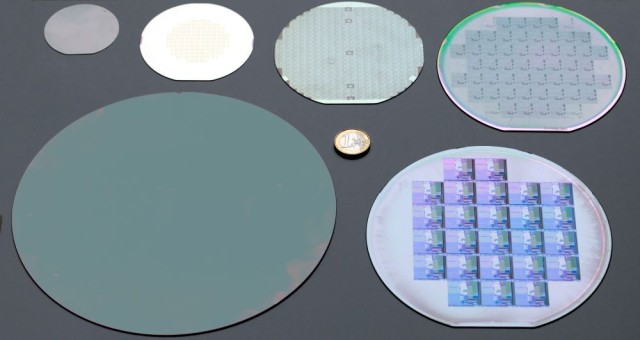

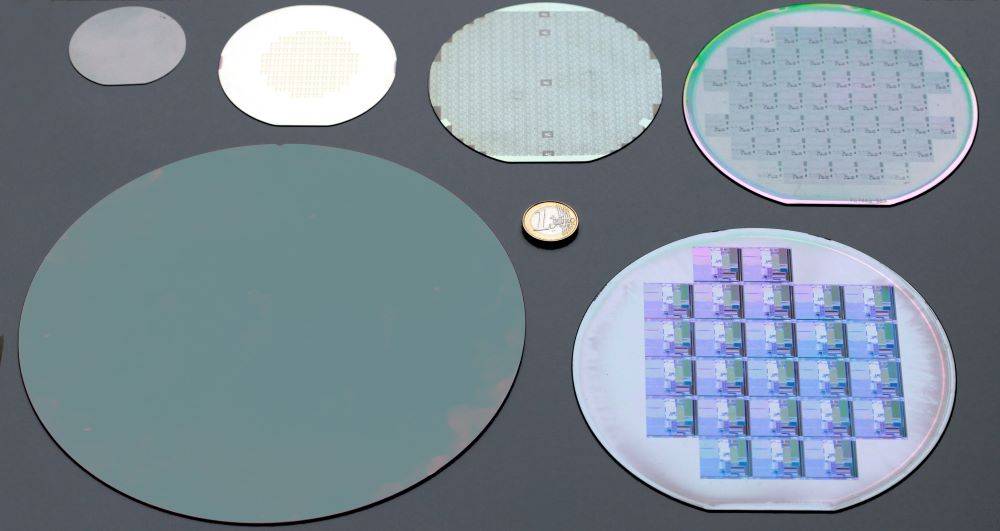

L'arrivée de plaquettes de grande taille, allant de 156,75 mm à 166 mm, a eu un impact significatif sur l'industrie de la fabrication de cellules solaires. Ces plaquettes plus grandes, en particulier celles de type M6, permettent de réaliser des économies substantielles dans les processus de fabrication des cellules et d'emballage des modules. L'un des principaux avantages des plaquettes M6 est que leur durée de traitement est comparable à celle des plaquettes M2, ce qui se traduit par une réduction des coûts de fabrication.

| Type de plaquette | Temps de traitement | Réduction des coûts |

|---|---|---|

| M2 | Élevée | Modéré |

| M6 | Similaire à M2 | Important |

L'introduction des plaquettes M6 permet non seulement de rationaliser le processus de fabrication, mais aussi d'améliorer l'efficacité globale de la production de cellules solaires. Ce gain d'efficacité est essentiel car il contribue directement à réduire le coût par watt de l'énergie solaire, rendant cette dernière plus compétitive sur le marché de l'énergie.

En outre, l'adoption de plaquettes de grande taille s'aligne sur les tendances de l'industrie en faveur d'une plus grande efficacité et d'une réduction des coûts de production. Comme les nouvelles lignes de production de 2019 sont conçues pour accueillir ces wafers plus grands, l'industrie est prête à voir de nouvelles réductions des coûts de production, accélérant ainsi le chemin vers la parité photovoltaïque (PV).

En résumé, l'arrivée sur le marché de plaquettes de grande taille, en particulier la plaquette M6, représente un tournant décisif dans le secteur de la fabrication de cellules solaires, offrant des économies tangibles et ouvrant la voie à des solutions d'énergie solaire plus efficaces et plus rentables.

Impact sur la parité photovoltaïque

L'adoption de la production de cellules de grande taille est une étape cruciale pour atteindre la parité en matière d'énergie photovoltaïque. Le passage à des plaquettes de silicium plus grandes, telles que les plaquettes M12 produites par Azeus avec une longueur de bord de 210 mm, réduit considérablement les coûts de production. Ce changement n'est pas simplement une mise à niveau technologique, mais un mouvement stratégique qui s'aligne sur l'objectif plus large de l'industrie en matière de rentabilité.

Les nouvelles lignes de production introduites en 2019 sont spécifiquement conçues pour accueillir ces plaquettes plus grandes, ce qui garantit que l'équipement est compatible avec l'augmentation de la taille. Cette compatibilité est cruciale car elle permet des transitions plus fluides et minimise les perturbations dans le processus de fabrication. Les plaquettes M12, en particulier, se distinguent par leur capacité à réduire davantage les coûts de production, ce qui rend l'énergie solaire plus compétitive par rapport aux sources d'énergie traditionnelles.

Les réductions de coûts obtenues grâce à la production de plaquettes de grande taille sont multiples. Elles comprennent des économies dans l'utilisation des matériaux, une efficacité accrue dans la fabrication des cellules et une rationalisation des processus d'emballage des modules. Par exemple, les temps de traitement des cellules M6, qui sont comparables à ceux des plaquettes M2, contribuent à réduire les coûts de fabrication. Cette efficacité permet non seulement de réduire le coût par watt, mais aussi d'accélérer le calendrier de la parité photovoltaïque, c'est-à-dire le moment où l'énergie solaire devient compétitive en termes de coûts sans subventions.

En résumé, l'intégration de wafers de grande taille dans le processus de production est un développement transformateur dans le secteur de l'énergie solaire. Elle permet non seulement de se rapprocher de la parité photovoltaïque, mais ouvre également la voie à de futures innovations et réductions de coûts, garantissant que l'énergie solaire reste une option viable et compétitive sur le marché mondial de l'énergie.

Défis posés par les équipements existants

Problèmes de compatibilité des équipements

Les équipements existants peuvent être confrontés à d'importants problèmes de compatibilité lorsqu'ils utilisent des plaquettes de grande taille. Le passage de la taille traditionnelle des wafers à des formats plus grands, tels que les wafers M6 (166 mm) et M12 (210 mm), nécessite des mises à jour technologiques substantielles et des percées innovantes. Ces améliorations ne sont pas simplement progressives ; elles exigent de repenser les processus de fabrication et les capacités des équipements actuels.

Par exemple, l'équipement PECVD (dépôt chimique en phase vapeur assisté par plasma) traditionnel, qui est essentiel pour réduire la réflectivité de la surface et améliorer l'absorption de la lumière, doit être adapté pour traiter les dimensions plus importantes de ces plaquettes. Cette adaptation implique non seulement d'augmenter la taille physique de l'équipement, mais aussi d'optimiser les paramètres du processus afin de garantir un revêtement uniforme sur la surface élargie.

En outre, l'augmentation de la taille des plaquettes de silicium nécessite des modifications des composants auxiliaires tels que les alimentations RF, les systèmes de flux de gaz et les mécanismes de contrôle de la température. Ces changements sont essentiels pour maintenir la qualité et l'efficacité du processus de dépôt, qui est déterminant pour la performance des cellules solaires.

En résumé, la transition vers des plaquettes de grande taille est un défi complexe qui nécessite des avancées technologiques globales et des modifications de l'équipement pour garantir la compatibilité et des performances optimales.

Adaptation de l'équipement PECVD

L'équipement PECVD à tubes joue un rôle essentiel dans le revêtement des plaquettes M6 et M12, en particulier dans le contexte de la fabrication de cellules photovoltaïques. Ce processus est essentiel pour minimiser la réflectivité de la surface et améliorer ainsi l'efficacité globale de l'absorption de la lumière par les plaquettes. La technique PECVD consiste à déposer des couches minces sur la surface des plaquettes, ce qui permet non seulement de réduire la réflexion, mais aussi d'améliorer les propriétés électriques du matériau semi-conducteur.

Le processus PECVD commence par le positionnement du substrat, généralement une plaquette de silicium, dans une chambre de dépôt. Cette chambre contient deux électrodes parallèles : une électrode de masse et une électrode alimentée par radiofréquence. Les gaz précurseurs, tels que le silane (SiH₄) et l'ammoniac (NH₃), sont mélangés à des gaz inertes tels que l'argon (Ar) ou l'azote (N₂) pour réguler le processus de dépôt. Ces gaz sont introduits dans la chambre par l'intermédiaire d'une pomme de douche, ce qui assure une distribution uniforme sur le substrat.

Dès l'amorçage, une décharge électrique entre les électrodes enflamme le plasma, générant de l'énergie thermique qui entraîne les réactions chimiques nécessaires à la croissance du film. Les électrons à haute énergie du plasma entrent en collision avec les molécules de gaz précurseur, qui se propagent ensuite vers le substrat. Elles y réagissent et sont absorbées par la surface, formant ainsi le film mince désiré. Les sous-produits de ces réactions sont ensuite évacués par pompage, achevant ainsi le cycle de dépôt.

Les systèmes PECVD sont indispensables à la fabrication moderne de semi-conducteurs, car ils offrent des avantages notables tels qu'une excellente uniformité du film, des capacités de traitement à basse température et un débit élevé. Ces systèmes sont utilisés dans un large éventail d'applications, notamment la fabrication de dispositifs microélectroniques, de cellules photovoltaïques et de panneaux d'affichage. La demande de dispositifs électroniques avancés continuant à augmenter, l'importance des systèmes PECVD dans l'industrie des semi-conducteurs devrait encore s'accroître.

Types d'équipements PECVD et avantages

PECVD à tubes et à plaques

Le système PECVD à tubes se distingue par son taux de démarrage élevé, ses cycles de maintenance étendus et ses effets de recuit et de passivation supérieurs. Cette configuration est particulièrement appréciée dans les nouvelles lignes de production pour la préparation de films de passivation inverse. La configuration du tube permet une distribution efficace du gaz et un dépôt uniforme du film, ce qui est essentiel pour maintenir la densité et la pureté du film, en particulier à mesure que les budgets thermiques diminuent dans les processus de fabrication des dispositifs.

Contrairement aux procédés en four, la PECVD en tube utilise le plasma pour obtenir des films de qualité à des températures de substrat nettement inférieures. Cette méthode permet non seulement d'éviter les procédés à haute température, mais aussi de garantir que les gaz précurseurs et réactifs sont effectivement dissociés dans le plasma, ce qui contribue à l'uniformité et à la qualité globales des films déposés.

La conception du réacteur à plaques parallèles, courante dans la PECVD à tubes, utilise une électrode supérieure alimentée pour générer le plasma. Cette configuration, associée à une pomme de douche méticuleusement conçue, garantit que les gaz sont répartis uniformément sur le substrat, ce qui améliore l'uniformité des films déposés. Cette configuration minutieuse est essentielle pour obtenir les films de haute qualité requis dans la fabrication moderne des semi-conducteurs.

En outre, la préférence pour la PECVD tubulaire dans les nouvelles lignes de production souligne son adaptabilité et son efficacité à répondre aux demandes croissantes de plaquettes de silicium de grande taille. Alors que l'industrie s'oriente vers des formats de plaquettes plus grands afin de réduire les coûts de production et d'améliorer l'efficacité, le PECVD à tube apparaît comme une technologie cruciale pour maintenir des normes élevées dans les processus de dépôt et de passivation des films.

Capacité et intégration des procédés

La capacité des systèmes PECVD à tube unique a connu une augmentation significative, permettant des processus de production plus efficaces et plus évolutifs. Cette augmentation de la capacité est particulièrement notable dans l'intégration de processus avancés, tels que l'équipement PECVD 2 en 1 sur la face arrière. Cette installation innovante permet non seulement de rationaliser le flux de production, mais aussi d'améliorer la qualité des films déposés.

L'une des principales avancées dans ce domaine est l'intégration des films d'alumine et de nitrure de silicium dans un seul processus. Cette intégration réduit le nombre d'étapes nécessaires, ce qui diminue les délais et les coûts de production. Le processus de dépôt à double film est méticuleusement conçu pour garantir que les deux films sont appliqués avec une grande précision et une grande uniformité, ce qui est essentiel pour maintenir l'intégrité et la performance du produit final.

| Caractéristiques | Avantages |

|---|---|

| Capacité accrue | Permet d'augmenter le débit et de réduire les goulots d'étranglement de la production. |

| Équipement PECVD 2 en 1 | Simplifie le processus, en réduisant les complexités d'installation et d'exploitation. |

| Intégration du film | Améliore la qualité et l'homogénéité du film, ce qui est crucial pour la performance des appareils. |

Les progrès rapides de la technologie PECVD ne se limitent pas à l'augmentation de la capacité ; ils concernent également l'optimisation du processus pour répondre aux exigences des plaquettes de silicium de grande taille. À mesure que l'industrie s'oriente vers des formats de plaquettes plus grands, tels que M6 et M12, le besoin de solutions PECVD efficaces et intégrées devient primordial. Ces progrès garantissent que l'équipement peut gérer l'augmentation de la surface et de la complexité des grandes plaquettes, tout en maintenant des normes élevées de qualité et de productivité.

Défis et solutions spécifiques

Limitations de la taille des tubes de quartz

La taille des tubes de quartz représente une contrainte importante lors du chargement de tubes individuels, en particulier dans le contexte des procédés PECVD conçus pour des plaquettes de silicium de grande taille. Cette limitation est due au fait que les dimensions internes des tubes de quartz restreignent le nombre de plaquettes qui peuvent être logées dans un seul tube. Pour relever ce défi, plusieurs solutions stratégiques ont été proposées.

Une approche efficace consiste à optimiser la configuration du bateau en graphite, qui est le support utilisé pour maintenir les plaquettes pendant le processus PECVD. En réduisant le nombre de plaquettes chargées par bateau, il est possible de faire tenir les plaquettes dans les limites du tube de quartz sans compromettre l'efficacité du processus. Cette méthode garantit que les plaquettes sont suffisamment espacées et qu'elles peuvent être recouvertes uniformément des films nécessaires.

Une autre solution consiste à modifier la structure du bateau en graphite lui-même. Des innovations dans la conception du bateau peuvent faciliter l'alignement et l'espacement des plaquettes, ce qui permet une utilisation plus efficace de l'espace disponible dans le tube de quartz. Ces modifications peuvent inclure des changements dans la forme ou la taille du bateau, ou l'incorporation de structures de support supplémentaires pour maintenir les plaquettes en toute sécurité sans encombrer le tube.

| Solution | Description de la solution |

|---|---|

| Réduire le nombre de plaquettes par bateau | Diminuer le nombre de plaquettes chargées par bateau en graphite afin de respecter les dimensions du tube de quartz. |

| Modifier la structure de la barquette | Innover dans la conception de la barquette en graphite pour optimiser l'alignement et l'espacement des plaquettes dans le tube. |

Ces ajustements permettent non seulement de surmonter les limites imposées par la taille des tubes de quartz, mais contribuent également à maintenir la qualité et l'uniformité du processus de revêtement PECVD. En mettant en œuvre ces solutions, les fabricants peuvent continuer à tirer parti des avantages de la technologie PECVD tubulaire pour les plaquettes de grande taille, en veillant à ce que l'équipement reste adaptable et efficace face à l'évolution des exigences technologiques.

Limitations de la longueur de la zone de température

Lorsque les dimensions du bateau en graphite augmentent pour accueillir des plaquettes plus grandes, la longueur des zones de température doit également augmenter. Cette extension est cruciale pour garantir que l'ensemble du bateau est chauffé uniformément, ce qui est essentiel pour maintenir un dépôt de film cohérent et éviter les gradients thermiques qui pourraient dégrader la qualité des couches déposées. Les zones de température plus longues nécessitent l'introduction de points de contrôle de la température supplémentaires pour gérer efficacement le processus de chauffage.

Ces points de contrôle sont placés stratégiquement le long de la zone de température afin de surveiller et d'ajuster la température en temps réel. Chaque point de contrôle est équipé de capteurs qui fournissent un retour d'information au système, permettant des ajustements précis qui garantissent que la température reste dans la plage optimale. Ce niveau de précision est essentiel pour le dépôt de films de haute qualité, qui sont indispensables pour réduire la réflectivité de la surface et améliorer l'absorption de la lumière dans les plaquettes.

En outre, l'augmentation de la longueur des zones de température a également un impact sur la gestion thermique globale du système PECVD. Le système doit être conçu pour gérer la charge thermique supplémentaire, ce qui peut s'avérer difficile compte tenu des contraintes liées au maintien d'une distribution uniforme de la température. Ce défi est encore aggravé par la nécessité de veiller à ce que les points de contrôle de la température soient synchronisés pour éviter toute surchauffe ou sous-chauffe localisée susceptible d'affecter l'uniformité du film déposé.

En résumé, l'expansion des dimensions des bateaux en graphite pour accueillir des plaquettes plus grandes nécessite une augmentation correspondante de la longueur des zones de température. Cette exigence rend nécessaire des mécanismes de contrôle de la température plus sophistiqués, y compris l'ajout de points de contrôle multiples, afin de garantir le chauffage uniforme de l'ensemble du bateau et le dépôt réussi de films de haute qualité.

Améliorations des composants de soutien

Les mises à niveau des composants critiques tels que l'alimentation RF, le débit de gaz et les pompes sèches sont essentielles pour répondre aux demandes de plaquettes plus grandes dans les systèmes PECVD tubulaires. Ces améliorations sont essentielles pour maintenir des performances optimales et garantir l'uniformité du processus de dépôt sur des plaquettes de dimensions plus importantes.

L'alimentation RF doit être augmentée pour générer des courants RF plus élevés, qui sont nécessaires pour maintenir la décharge de plasma requise pour le processus de dépôt. Cette augmentation de la puissance RF est directement proportionnelle à la taille des plaquettes, car les plaquettes plus grandes nécessitent plus d'énergie pour maintenir la même densité et la même uniformité du plasma. En outre, le débit des gaz réactifs doit être ajusté pour garantir que la distribution des gaz reste cohérente sur la surface des grandes plaquettes. Ce réglage est essentiel pour obtenir une épaisseur et une qualité de film uniformes.

En outre, la sélection de pompes sèches devient plus critique à mesure que le volume du système augmente avec les grandes plaquettes. Les pompes sèches garantissent que l'environnement sous vide reste stable et exempt de contaminants, ce qui est essentiel pour le dépôt de films minces de haute qualité. La combinaison de ces améliorations garantit que le système PECVD peut répondre aux exigences accrues des grandes plaquettes sans compromettre la qualité des films déposés.

Conclusion et perspectives d'avenir

Importance des grandes tailles de plaquettes

Les plaquettes de grande taille sont essentielles pour réduire les coûts dans l'industrie des cellules en silicium cristallin. La transition des tailles de plaquettes traditionnelles vers des formats plus grands, tels que M6 et M12, introduit une nouvelle série de défis qui nécessitent une réévaluation et une adaptation approfondies des processus de fabrication actuels.

L'un des principaux avantages de l'adoption de plaquettes plus grandes est la possibilité de réduire considérablement les coûts de fabrication des cellules et d'emballage des modules. Par exemple, la plaquette M6, d'un diamètre de 166 mm, offre des temps de traitement comparables à l'ancienne norme M2, réduisant ainsi les dépenses globales de fabrication. De même, la plaquette M12, avec une longueur de bord de 210 mm, amplifie encore ces avantages en termes de réduction des coûts en optimisant l'utilisation des matériaux et en minimisant les déchets.

Cependant, l'intégration de ces grandes plaquettes dans les lignes de production existantes n'est pas sans poser de problèmes. La compatibilité des équipements devient un problème critique, car les machines traditionnelles peuvent ne pas être conçues pour gérer les dimensions et le poids accrus des plaquettes M6 et M12. Il est donc nécessaire de procéder à des mises à jour technologiques et de trouver des solutions innovantes pour garantir une intégration et un fonctionnement sans faille.

Dans le contexte de l'équipement PECVD (dépôt chimique en phase vapeur assisté par plasma), qui est essentiel pour améliorer l'absorption de la lumière et réduire la réflectivité de la surface, les adaptations sont cruciales. Le système PECVD tubulaire, en particulier, doit être modifié pour s'adapter à la taille plus importante des plaquettes. Il s'agit notamment d'ajuster la taille du tube de quartz, la longueur des zones de température et les composants auxiliaires tels que les alimentations RF et les systèmes de flux de gaz.

| Défi | Solution |

|---|---|

| Compatibilité des équipements | Mises à jour technologiques |

| Limitations de la taille du tube de quartz | Modifier la structure du bateau en graphite |

| Limitations de la longueur de la zone de température | Augmentation des points de contrôle de la température |

| Améliorations des composants de soutien | Amélioration de l'alimentation RF et des systèmes d'écoulement des gaz |

Ces adaptations permettent non seulement de relever les défis immédiats posés par les grandes plaquettes, mais aussi d'ouvrir la voie à de futures avancées dans l'industrie. En investissant dans ces mises à niveau, les fabricants peuvent exploiter tout le potentiel des plaquettes de grande taille, ce qui se traduit en fin de compte par des processus de production plus efficaces et plus rentables.

Impact et développement de l'industrie

Le passage à des plaquettes de silicium de grande taille, telles que les plaquettes M6 (166 mm) et M12 (210 mm), nécessite d'importantes adaptations des équipements et des processus, en particulier dans le domaine du dépôt chimique en phase vapeur assisté par plasma (PECVD). Alors que l'industrie solaire s'efforce de réduire les coûts et d'augmenter les rendements de production, le rôle de la technologie PECVD devient de plus en plus crucial. La technologie PECVD tubulaire, en particulier, est confrontée au double défi d'améliorer sa capacité tout en garantissant la compatibilité avec ces formats de plaquettes plus grands.

Pour servir et stimuler efficacement le développement de l'industrie, la technologie PECVD à tubes doit subir plusieurs mises à niveau essentielles. Il s'agit notamment d'élargir les dimensions des tubes de quartz pour s'adapter à des charges de plaquettes plus importantes, d'optimiser la longueur des zones de température pour garantir un revêtement uniforme, et d'améliorer l'alimentation RF et les débits de gaz pour gérer l'augmentation de la surface des plaquettes. Chacune de ces modifications est essentielle pour maintenir les normes élevées de qualité des films et d'efficacité de la production qui sont cruciales pour les progrès continus de l'industrie solaire.

En outre, l'adoption de grandes plaquettes ne se limite pas à une simple mise à l'échelle ; elle implique une réévaluation complète des paradigmes de fabrication actuels. L'industrie doit innover non seulement dans la conception des équipements, mais aussi dans l'intégration des processus, comme l'utilisation d'équipements PECVD 2 en 1 sur la face arrière, qui combinent des films d'alumine et de nitrure de silicium. Cette intégration permet non seulement de rationaliser le processus de production, mais aussi de contribuer à la réduction globale des coûts et aux gains d'efficacité que promettent les grandes tranches de silicium.

En substance, l'adaptation du PECVD tubulaire aux grandes tailles de plaquettes est un microcosme de l'évolution plus large de l'industrie vers une technologie solaire plus efficace, plus évolutive et plus rentable. Au fur et à mesure que ces adaptations se mettront en place, elles permettront non seulement de relever les défis immédiats, mais aussi d'ouvrir la voie aux innovations futures dans le domaine de la production d'énergie solaire.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants