Introduction aux creusets

Définition et matériaux

Les creusets sont des récipients spécialisés conçus pour des applications à haute température, principalement utilisés comme pots de fusion.Ces creusets sont fabriqués à partir de matériaux qui possèdent des propriétés réfractaires exceptionnelles, ce qui leur permet de résister à des températures extrêmes sans se dégrader.Les principaux matériaux utilisés dans la fabrication des creusets peuvent être classés en deux grandes catégories : les matériaux inorganiques non métalliques et les matériaux métalliques qui sont intrinsèquement difficiles à fondre.

Les matériaux inorganiques non métalliques couramment utilisés sont les suivants :

- l'argile:Connu pour son excellente stabilité thermique et sa grande disponibilité.

- Graphite:Offre une conductivité thermique et une résistance aux produits chimiques supérieures.

- Argile de Chine:Il offre un bon équilibre entre la résistance thermique et la résistance mécanique.

D'autre part, les matériaux métalliques utilisés en raison de leur point de fusion élevé et de leur nature réfractaire sont les suivants :

- le tungstène:Réputé pour sa capacité à résister à des températures supérieures à 3 000°C.

- Molybdène:Offre une grande stabilité thermique et est souvent utilisé dans des applications spécialisées.

- Niobium:Connu pour sa résistance aux températures élevées et à la corrosion chimique.

Ces matériaux sont choisis non seulement pour leurs propriétés réfractaires, mais aussi pour leur capacité à maintenir l'intégrité structurelle dans des conditions de forte contrainte, ce qui permet aux creusets de fonctionner de manière fiable dans divers environnements industriels et de laboratoire.

Creusets en quartz

Utilisation

Les creusets en quartz sont indispensables dans un large éventail d'applications industrielles, en particulier dans les processus à haute température.Ils sont utilisés pour le traitement de oxyde de zirconium et éléments de terres rares qui sont essentiels à la production de matériaux et de technologies de pointe.En outre, ces creusets jouent un rôle essentiel dans le séchage et la fonte des métaux précieux. séchage et la fusion des métaux précieux tels que l'or et l'argent, garantissant ainsi la précision et l'efficacité des opérations d'usinage des métaux.

Dans le domaine du soutien aux fours industriels Les creusets en quartz constituent une solution fiable et durable, en particulier lorsqu'ils sont utilisés avec des manchons de protection en graphite.Ils font également partie intégrante du four de coulée de lingots de polysilicium où leur résistance aux hautes températures et leur stabilité chimique sont primordiales.

Les laboratoires chimiques bénéficient considérablement des creusets en quartz, qui sont utilisés dans diverses analyses industrielles, dans des processus de purification et dans la coulée de raccords en alliage.La polyvalence de ces creusets s'étend à leur utilisation dans la coulée d'alliages où ils garantissent l'intégrité et la pureté du produit final.

| Application | Matériau traité | Principaux avantages |

|---|---|---|

| Traitement de l'oxyde de zirconium | Oxyde de zirconium | Grande pureté, stabilité chimique |

| Traitement des terres rares | Éléments de terres rares | Contrôle précis de la température |

| Fusion de métaux précieux | Or, argent | Des opérations d'usinage des métaux efficaces |

| Soutien aux fours industriels | Manchons de protection en graphite | Un support fiable et durable |

| Coulée de lingots de polysilicium | Polysilicium | Résistance aux hautes températures |

| Analyses chimiques en laboratoire | Diverses analyses industrielles | Purification polyvalente et fiable |

| Moulage d'alliages | Raccords en alliage | Garantit l'intégrité et la pureté du produit |

Paramètres techniques

Les spécifications techniques des creusets en quartz sont méticuleusement conçues pour garantir des performances optimales dans les applications à haute température.Ces creusets ont une température d'utilisation jusqu'à 1650℃, ce qui les rend adaptés à une large gamme de processus à haute température.La densité apparente de ces creusets est de ≥1,78 g/cm³, ce qui garantit l'intégrité structurelle et la durabilité.En outre, la porosité apparente est réduite au minimum, avec un maximum de ≤15%, ce qui contribue à maintenir la pureté des matériaux traités.

En termes de résistance mécanique, les creusets en quartz présentent une exceptionnelle résistance à la compression à température normale de ≥50 MPA et résistance à la flexion à température ambiante de ≥20 MPA.Ces propriétés soulignent leur fiabilité et leur résistance aux contraintes mécaniques.La conductivité thermique varie entre 0,6~1,7, ce qui permet une distribution efficace de la chaleur, tandis que le coefficient de dilatation thermique est maintenu à un faible ≤0,9×10-6, ce qui garantit la stabilité dans des conditions de température variables.Enfin, la cristallinité est maintenue à ≤1, ce qui contribue à la qualité et à la performance globales des creusets.

| Paramètres | Spécification |

|---|---|

| Température d'utilisation | 1650℃ |

| Densité apparente | ≥1,78 g/cm³ |

| Porosité apparente | ≤15% |

| Résistance à la compression à température normale | ≥50 MPA |

| Résistance à la flexion à température ambiante | ≥20 MPA |

| Conductivité thermique | 0.6~1.7 |

| Coefficient de dilatation thermique | ≤0.9×10-6 |

| Cristallinité | ≤1 |

Avantages des creusets en quartz

Les creusets en quartz offrent plusieurs avantages indéniables, principalement en raison de leur composition à partir de sable de quartz de grande pureté.Cette matière première garantit que les creusets sont non seulement hautement réfractaires, mais qu'ils possèdent également d'excellentes propriétés thermiques.

L'une des caractéristiques les plus remarquables est leur bonne conservation de la chaleur .Les creusets en quartz sont conçus pour maintenir efficacement des températures élevées, ce qui est essentiel pour diverses applications industrielles et de laboratoire.Cette capacité minimise la perte de chaleur, garantissant que le contenu reste à la température souhaitée pendant de longues périodes.

En outre, ces creusets sont efficaces sur le plan énergétique .La rétention supérieure de la chaleur signifie qu'il faut moins d'énergie pour maintenir les niveaux de température nécessaires, ce qui réduit les coûts d'exploitation et l'impact sur l'environnement.Cet aspect d'économie d'énergie fait des creusets en quartz un choix économique pour les industries qui requièrent des processus soutenus à haute température.

| Avantages | Description du produit |

|---|---|

| Quartz de haute pureté | Fabriqué à partir de sable de quartz de grande pureté, ce qui garantit une réfractarité et une stabilité élevées. |

| Bonne conservation de la chaleur | Efficace pour maintenir des températures élevées et minimiser les pertes de chaleur. |

| Économie d'énergie | Réduit la consommation d'énergie en conservant efficacement la chaleur, réduisant ainsi les coûts d'exploitation. |

Caractéristiques

Les matériaux inorganiques non métalliques utilisés pour les creusets présentent une série de caractéristiques remarquables qui les rendent indispensables dans les applications à haute température.Ces matériaux sont réputés pour leur haute réfractarité qui leur permet de résister à des températures extrêmes sans fondre ni se déformer.Cette propriété est particulièrement importante dans les industries où les matériaux doivent être chauffés jusqu'à leur point de fusion, comme dans la métallurgie et la verrerie.

Une forte résistance à la température est un autre attribut clé, qui permet à ces creusets de conserver leur intégrité structurelle même en cas d'exposition prolongée à des températures élevées.Les creusets peuvent ainsi être utilisés de manière répétée sans dégradation significative, ce qui réduit les coûts d'exploitation et les temps d'arrêt.

Une bonne isolation électrique est une caractéristique essentielle, en particulier dans les environnements où la conductivité électrique peut présenter des risques pour la sécurité ou interférer avec le processus.Cette isolation garantit que les creusets ne conduisent pas l'électricité, ce qui permet de les utiliser en toute sécurité dans divers environnements industriels.

Une bonne stabilité aux chocs thermiques permet à ces matériaux de supporter de brusques changements de température sans se fissurer ou se briser.Ceci est particulièrement important dans les processus qui impliquent des cycles de chauffage et de refroidissement rapides, comme dans la production de semi-conducteurs ou dans les analyses de laboratoire.

Enfin, une bonne stabilité chimique garantit que ces creusets ne réagissent pas avec les matériaux qu'ils contiennent, même dans des conditions de température élevée.Cette inertie chimique est essentielle pour maintenir la pureté des substances traitées, qu'il s'agisse de métaux, d'alliages ou de composés chimiques.

| Caractéristique | Description |

|---|---|

| Haute réfractarité | Résiste à des températures extrêmes sans fondre ni se déformer. |

| Forte résistance aux températures | Maintient l'intégrité structurelle à des températures élevées et prolongées. |

| Bonne isolation électrique | Ne conduit pas l'électricité, ce qui garantit la sécurité et l'intégrité du processus. |

| Bonne stabilité aux chocs thermiques | Supporte les changements brusques de température sans se fissurer. |

| Bonne stabilité chimique | Ne réagit pas avec les matières contenues dans le produit, ce qui garantit sa pureté. |

Caractéristiques techniques

Les creusets en quartz sont disponibles dans une variété de tailles pour répondre à différentes applications et exigences.Les tailles sont généralement mesurées en millimètres et vont de la petite à la grande capacité.Vous trouverez ci-dessous un tableau détaillant les tailles disponibles :

| Taille (mm) | Taille (mm) |

|---|---|

| 5 | 70 |

| 8 | 80 |

| 10 | 90 |

| 15 | 97 |

| 20 | 110 |

| 30 | 127 |

| 50 | 140 |

| 100 | 160 |

Ces spécifications permettent de sélectionner les creusets en quartz en fonction des besoins spécifiques de l'application, qu'il s'agisse de fondre des métaux précieux, de traiter des poudres fluorescentes ou d'effectuer des analyses industrielles.

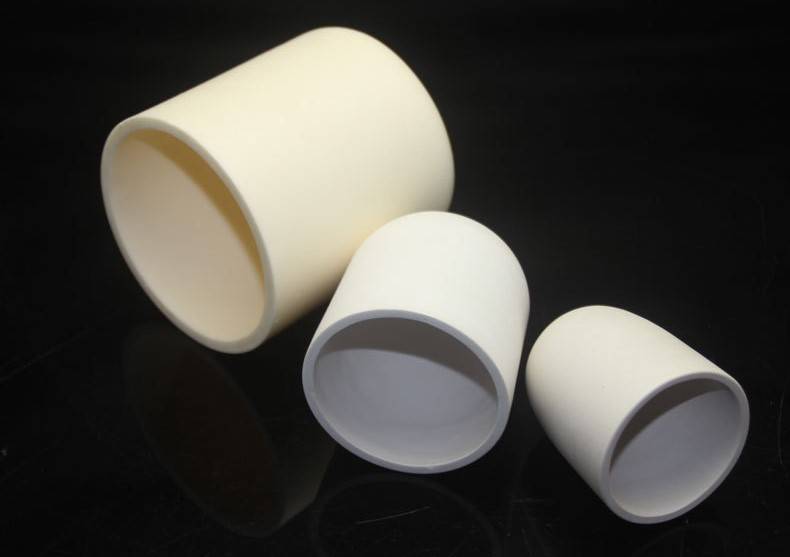

Creusets en oxyde d'aluminium

Utilisation

Les creusets en oxyde d'aluminium sont indispensables dans diverses applications à haute température, notamment dans les domaines de l'électronique et de la céramique.Ils sont spécialement conçus pour la cuisson de de la poudre de télévision couleur, de la poudre fluorescente et des matériaux à base de terres rares Ils sont conçus pour être utilisés dans le cadre d'un contrôle précis de la température et d'une distribution uniforme de la chaleur.Elles sont donc idéales pour les processus nécessitant une grande stabilité thermique et une inertie chimique.

Pour les matériaux en métaux précieux Ces creusets offrent un environnement optimal pour la cuisson, garantissant que les matériaux conservent leur pureté et leur intégrité.Ils sont également essentiels à la production de condensateurs en céramique (de type NTC et PTC) et dans la synthèse de poudres d'oxyde de cobalt et de manganèse au lithium. poudres d'oxyde de lithium-cobalt et de lithium-manganèse qui sont des composants clés des batteries modernes.

En résumé, les creusets en oxyde d'aluminium sont des outils polyvalents qui soutiennent un large éventail de processus à haute température, de la production de composants électroniques à la synthèse de matériaux avancés.Leur capacité à résister à des conditions extrêmes tout en préservant la qualité des matériaux qu'ils manipulent en fait un composant essentiel dans de nombreuses applications industrielles.

Paramètres techniques

Les spécifications techniques des creusets en oxyde d'aluminium sont méticuleusement conçues pour garantir des performances optimales dans les applications à haute température.Les paramètres clés sont les suivants

- Contenu en Al2O3:Une pureté élevée de 99,8 %, garantissant des propriétés réfractaires supérieures.

- Teneur en SiO2:Moins de 0,1 %, ce qui minimise les impuretés susceptibles d'affecter les performances du creuset.

- Densité:3,95 g/cm³, offrant un équilibre entre le poids et la résistance.

| Paramètre | Valeur |

|---|---|

| Teneur en Al2O3 | 99.8% |

| Teneur en SiO2 | <0.1% |

| Densité | 3,95 g/cm³ |

| Absorption d'eau | 0% |

| Température normale Résistance à la pression | 450 MPa |

| Taux de fuite à 20°C | <10-11 Torr/L.sec |

| Flexion à haute température | 1700℃ pour 0,2 mm |

| Collage à haute température | Pas d'adhérence à 1750°C |

| Conductivité thermique | 25 W/m.k |

| Résistance de l'isolation électrique | 20 KV/mm |

| Résistance d'isolation à haute température | 1000℃ MΩ ≥0.08, 1300℃ MΩ ≥0.02 |

| Résistance au refroidissement et à l'échauffement rapides | 1750℃ 6 fois sans fissure |

| Température maximale d'utilisation | 1900℃ |

Ces spécifications mettent en évidence la capacité du creuset à résister à des conditions extrêmes, ce qui le rend idéal pour les applications nécessitant une stabilité à haute température et une inertie chimique.

Spécifications

La capacité des creusets en oxyde d'aluminium varie considérablement pour répondre aux différents besoins des applications.Les capacités disponibles vont de 5 ml à 2000 ml.Cette large gamme permet une grande flexibilité dans la manipulation de différentes quantités de matériaux, que ce soit pour des expériences de laboratoire à petite échelle ou pour des processus industriels à grande échelle.Vous trouverez ci-dessous une liste détaillée des capacités disponibles :

- Petites capacités:5 ml, 10 ml, 15 ml, 18 ml, 20 ml, 24 ml, 25 ml, 28 ml, 29 ml, 30 ml, 34 ml, 35 ml

- Capacités moyennes:42 ml, 48 ml, 50 ml, 54 ml, 58 ml, 68 ml, 70 ml, 82 ml, 90 ml, 112 ml, 125 ml, 132 ml, 148 ml, 159 ml, 175 ml

- Grandes capacités: 750 ml, 1000 ml, 2000 ml

Cette gamme complète permet aux utilisateurs de sélectionner la taille de creuset la plus appropriée à leurs besoins spécifiques, en équilibrant l'efficacité avec la nécessité d'une manipulation précise du matériau.

Creusets d'oxyde de magnésium

Utilisation

Les creusets en oxyde de magnésium sont indispensables dans le domaine des procédés métallurgiques à haute température.Ils sont principalement utilisés pour la fusion des métaux non ferreux et des métaux précieux, notamment le platine, le rhodium et l'iridium.Ces creusets sont également essentiels pour la fusion de métaux radioactifs de haute pureté tels que l'uranium et les alliages de thorium, ainsi que le fer et ses alliages dans des environnements de fusion sous vide.

Outre leur rôle dans le traitement des métaux, les creusets en oxyde de magnésium servent de tubes de protection des thermocouples à haute température et de matériaux de revêtement des fours.Ces applications soulignent leur résistance robuste à la température et leur stabilité chimique, ce qui les rend adaptés à des environnements où les conditions extrêmes sont la norme.

Par exemple, dans l'industrie nucléaire, la nécessité d'un contrôle précis de la pureté et de la composition des matériaux est primordiale.Les creusets en oxyde de magnésium offrent l'inertie et la stabilité thermique nécessaires pour garantir le maintien de l'intégrité des matières radioactives tout au long du processus de fusion.De même, dans le domaine des métaux précieux, la grande pureté et les propriétés réfractaires des creusets en oxyde de magnésium sont essentielles pour atteindre les normes rigoureuses exigées dans la bijouterie et les applications industrielles.

En outre, la polyvalence des creusets en oxyde de magnésium s'étend à leur utilisation dans les fours à haute température.Dans ce cas, ils agissent à la fois comme des éléments protecteurs et fonctionnels, garantissant que les thermocouples fonctionnent avec précision et que le revêtement du four reste intact en cas d'exposition prolongée à des températures élevées.Cette double fonctionnalité met en évidence le rôle critique que jouent les creusets en oxyde de magnésium dans le maintien de l'efficacité et de la longévité des opérations industrielles à haute température.

Paramètres techniques

Les creusets en oxyde de magnésium se caractérisent par des spécifications techniques exceptionnelles qui les rendent adaptés aux applications à haute température.Le composant principal de ces creusets est l'oxyde de magnésium (MgO), avec un niveau de pureté d'au moins 99 %.Cette pureté élevée garantit que le matériau est très résistant à la dégradation thermique et aux réactions chimiques.

| Paramètres | Spécification |

|---|---|

| Composant principal | MgO ≥ 99% |

| Phase cristalline principale | Magnésite |

| Point de fusion | 2700°C |

| Température maximale d'utilisation | 2000°C |

| Porosité | ≤ 1.0% |

| Densité apparente | 3,3~3,5 g/cm³ |

Le point de fusion élevé de 2700°C souligne la nature réfractaire du matériau, qui lui permet de résister à des températures extrêmes sans fondre.La température maximale d'utilisation de 2000°C confirme son adéquation avec les processus à haute température, tels que la fusion de métaux non ferreux et de métaux précieux.

La faible porosité, ≤ 1,0 %, garantit des espaces d'air minimaux au sein du matériau, ce qui est crucial pour maintenir l'intégrité structurelle et prévenir les fuites lors des opérations à haute température.La plage de densité apparente de 3,3 à 3,5 g/cm³ indique une structure dense et robuste, qui contribue à la durabilité et à l'efficacité thermique du creuset.

Creusets en zircone

Utilisation

Les creusets en zircone sont indispensables dans divers processus industriels à haute température.Ils sont principalement utilisés dans fours à navette et pousser les fours à plaques pour brûler colorants , frites , pigments , matériaux lumineux et d'autres matériaux en verre optique.Cette application garantit un chauffage uniforme et un contrôle précis des réactions chimiques qui se produisent dans le creuset.

Outre leur rôle dans la production de verre optique, les creusets en zircone sont également utilisés pour l'analyse et la cuisson de matières premières minérales telles que les terres rares .Ces creusets offrent un environnement stable pour la synthèse de poudres céramiques et d'autres produits à haute température.La réfractarité et la stabilité thermique élevées des creusets en zircone les rendent idéaux pour ces applications exigeantes.

Les creusets en zircone sont également utilisés dans la fonte des métaux précieux. fonte des métaux précieux comme le platine , rhodium et iridium .Ces métaux nécessitent des creusets capables de résister à des températures extrêmes et de conserver leur intégrité structurelle.Les creusets en zircone répondent non seulement à ces exigences, mais garantissent également une contamination minimale, ce qui est crucial pour la production de métaux de haute pureté.

| Application | Matériaux traités | Plage de température |

|---|---|---|

| Verre optique | Colorants, frittes, pigments, matériaux lumineux | Jusqu'à 1700°C |

| Analyse des minéraux | Terres rares | Jusqu'à 1800°C |

| Fusion de métaux précieux | Platine, Rhodium, Iridium | Jusqu'à 2000°C |

La polyvalence et la robustesse des creusets en zircone en font un choix privilégié dans les industries nécessitant un traitement à haute température et une synthèse précise des matériaux.Leur capacité à supporter des cycles de refroidissement et de chauffage rapides renforce encore leur utilité dans ces applications.

Avantages des creusets en zircone

Les creusets en zircone présentent une série d'avantages qui les rendent particulièrement adaptés aux applications à haute température.Leur résistance à la combustion garantit le maintien de l'intégrité structurelle même dans des conditions de chaleur extrême.Cette caractéristique est complétée par leur conductivité thermique élevée qui facilite un transfert de chaleur efficace, ce qui les rend idéaux pour les processus nécessitant des changements de température rapides.

L'une des principales caractéristiques des creusets en zircone est leur coefficient de dilatation très faible .Cette propriété minimise le risque de choc thermique, permettant aux creusets de résister à des cycles de refroidissement et de chauffage rapides sans se fissurer.La bonne stabilité thermique élevée renforce encore sa fiabilité dans les opérations à long terme et à haute température.

La longue durée de vie des creusets en zircone est un autre avantage significatif, en particulier dans les industries où le remplacement fréquent de l'équipement est coûteux et perturbateur.Leur conduction rapide de la chaleur et faible consommation d'énergie contribuent aux économies d'énergie, ce qui en fait un choix respectueux de l'environnement.

En outre, la légèreté de la paroi intérieure et poudre anti-adhérente Les caractéristiques des creusets en zircone réduisent la nécessité de polir les terres rares, ce qui diminue les coûts d'exploitation et l'impact sur l'environnement.Cette combinaison de propriétés physiques et thermiques fait des creusets en zircone un choix supérieur pour les applications impliquant des métaux précieux et des matériaux de haute pureté.

Caractéristiques

Les creusets en zircone présentent une série de caractéristiques exceptionnelles qui les rendent particulièrement adaptés à diverses applications à haute température.L'une de leurs caractéristiques les plus remarquables est leur haute réfractarité qui leur permet de résister à des températures extrêmes sans se déformer ni se casser.Cette propriété est cruciale pour les tâches qui nécessitent une exposition prolongée à une chaleur élevée, comme la fusion de métaux précieux et d'alliages.

Outre leur haute réfractarité, les creusets en zircone sont résistants au décapage .Cela signifie qu'ils peuvent supporter des conditions abrasives sans perdre leur intégrité structurelle, ce qui les rend idéaux pour une utilisation dans des environnements où ils peuvent entrer en contact avec des matériaux abrasifs.

La résistance à la corrosion est une autre caractéristique clé des creusets en zircone.Ils sont capables de résister à des environnements chimiques difficiles, ce qui est particulièrement important dans les industries qui utilisent des substances corrosives.Cette résistance garantit que les creusets restent fonctionnels et sûrs pendant de longues périodes.

En outre, les creusets en zircone possèdent une grande dureté .Cette caractéristique contribue à leur durabilité et à leur longévité, car la dureté élevée empêche l'usure d'affecter leurs performances.La combinaison de ces caractéristiques fait des creusets en zircone un choix robuste pour de nombreuses applications industrielles et de laboratoire.

Creusets en oxyde de calcium

Utilisations

Les creusets en oxyde de calcium sont réputés pour leurs applications spécialisées dans les processus métallurgiques de haute précision.Ils sont notamment indispensables pour la fusion d'acier à très faible teneur en oxygène et de métaux non ferreux dont la teneur en oxygène est méticuleusement contrôlée.Cette exigence rigoureuse est essentielle dans des industries telles que l'aérospatiale et l'électronique, où la pureté des métaux a un impact direct sur les performances et la fiabilité des composants.

Outre leur rôle dans la réduction de l'oxygène, les creusets en oxyde de calcium jouent un rôle essentiel dans la purification des métaux.Ils sont capables de réduire davantage le soufre et d'autres impuretés nocives dans l'acier, améliorant ainsi la qualité et l'intégrité globales du produit final.Cette double capacité fait des creusets en oxyde de calcium un choix privilégié dans les applications métallurgiques avancées, garantissant à la fois la pureté et la précision de la production de métal.

Creusets réfractaires en carbure, nitrure, borure et siliciure

Carbures

Les carbures présentent une stabilité remarquable sous vide ou dans des atmosphères protectrices, ce qui les rend très intéressants pour les applications à haute température.En particulier, les carbures à faible pression de vapeur, tels que Ta₂C, TiC, ZrC, HfC et WC, font preuve d'une stabilité exceptionnelle, même dans des conditions extrêmes.Ces matériaux peuvent rester stables jusqu'à des températures de 2500°C dans le vide, avec une volatilisation minime.

| Carbure | Stabilité dans le vide | Température maximale |

|---|---|---|

| Ta₂C | Haut | 2500°C |

| TiC | Haute | 2500°C |

| ZrC | Haut | 2500°C |

| HfC | Haut | 2500°C |

| WC | Haute | 2500°C |

La stabilité de ces carbures est particulièrement cruciale dans les applications où le maintien d'un environnement de haute pureté est essentiel, comme dans la production de matériaux semi-conducteurs et de céramiques avancées.Leur capacité à résister à des températures extrêmes sans dégradation significative permet de les utiliser dans des creusets et d'autres récipients à haute température, ce qui constitue une solution fiable et durable pour les processus industriels.

Nitrures

Les nitrures, formés à partir d'éléments des groupes ⅢB, ⅣB, VB et ⅥB du tableau périodique, présentent des propriétés remarquables qui les rendent très utiles dans diverses applications industrielles.Ces composés se caractérisent par leur point de fusion élevé, qui résulte directement des fortes liaisons covalentes formées entre l'azote et les éléments métalliques.Parmi ceux-ci, les nitrures des éléments des groupes ⅣB, VB et ⅥB sont particulièrement remarquables pour leur éclat métallique et leur extrême dureté.

| Groupe d'éléments | Nitrures communs | Propriétés |

|---|---|---|

| ⅣB | Nitrure de titane (TiN), nitrure de zirconium (ZrN) | Dureté élevée, éclat métallique, excellente stabilité thermique |

| VB | Nitrure de vanadium (VN), nitrure de niobium (NbN) | Point de fusion élevé, fortes propriétés mécaniques |

| ⅥB | Nitrure de chrome (CrN), nitrure de molybdène (MoN) | Dureté exceptionnelle, bonne conductivité thermique et électrique |

Outre les nitrures susmentionnés, le nitrure de bore (BN), le nitrure d'aluminium (AlN) et le nitrure de silicium (SiN) sont également très stables et possèdent des caractéristiques uniques.Le nitrure de bore, par exemple, est connu pour sa structure hexagonale, qui lui confère d'excellentes propriétés de conductivité thermique et d'isolation électrique.Le nitrure d'aluminium est apprécié pour sa conductivité thermique élevée et sa stabilité dans des conditions extrêmes, ce qui le rend idéal pour les applications à haute température telles que les creusets.Le nitrure de silicium, quant à lui, est réputé pour sa résistance exceptionnelle à l'usure et aux chocs thermiques, qui sont cruciaux dans les environnements soumis à de fortes contraintes.

Ces nitrures sont non seulement stables dans des conditions normales, mais ils conservent également leur intégrité à des températures élevées, ce qui permet de les utiliser dans des creusets et d'autres applications à haute température.Leur combinaison unique de résistance mécanique, de stabilité thermique et d'inertie chimique en fait des matériaux clés dans le domaine des matériaux inorganiques non métalliques.

Creusets en nitrure de bore

Les creusets en nitrure de bore sont indispensables dans les applications à haute température, notamment dans les secteurs des semi-conducteurs et de la métallurgie.Ces creusets sont fabriqués à partir de céramiques de nitrure de bore, dont les propriétés exceptionnelles les rendent idéaux pour diverses tâches exigeantes.Le nitrure de bore, souvent appelé BN ou nitrure de bore hexagonal (H-BN), est réputé pour sa résistance aux températures élevées et son excellente résistance à la corrosion et à l'électricité.Ce matériau peut supporter des températures extrêmes dans des environnements à vide poussé tout en conservant son intégrité structurelle et ses capacités de lubrification.

Principales applications

-

Fabrication de semi-conducteurs:Les creusets en nitrure de bore sont largement utilisés dans la production de semi-conducteurs, où ils servent de conteneurs à haute température pour la fusion et le traitement des matériaux.Leur capacité à maintenir un environnement stable dans des conditions extrêmes garantit la pureté et la qualité des semi-conducteurs produits.

-

Métallurgie:Dans les processus métallurgiques, ces creusets sont utilisés pour fondre les métaux, en particulier dans des conditions de vide poussé.Leur résistance à la corrosion et leur stabilité à haute température les rendent adaptés à la manipulation d'une grande variété de métaux, y compris les métaux précieux et les terres rares.

-

Dissipation de la chaleur et isolation:Les creusets en nitrure de bore sont également utilisés dans la fabrication de pièces de dissipation thermique et d'isolation pour les dispositifs semi-conducteurs.Leurs propriétés thermiques permettent de gérer efficacement la chaleur, améliorant ainsi les performances et la longévité des composants semi-conducteurs.

-

Roulements et bagues haute température:La nature autolubrifiante du nitrure de bore en fait un excellent choix pour les roulements à haute température et les bagues de thermocouple.Ces composants nécessitent des matériaux capables de résister à un frottement continu et à des températures élevées, et le nitrure de bore répond à ces deux critères.

-

Moules pour le façonnage du verre:Dans l'industrie du verre, les creusets en nitrure de bore sont utilisés comme moules pour former des produits en verre.Leur résistance aux températures élevées et leurs propriétés non réactives garantissent que le verre reste pur et exempt de tout contaminant.

Avantages techniques

-

Stabilité à haute température:Les creusets en nitrure de bore peuvent fonctionner à des températures supérieures à 2000°C, ce qui les rend adaptés à une large gamme d'applications à haute température.

-

Résistance à la corrosion:La résistance inhérente du matériau aux agents corrosifs garantit que les creusets restent fonctionnels et efficaces même dans des environnements chimiques difficiles.

-

Isolation électrique:Les excellentes propriétés de résistance électrique du nitrure de bore en font un choix idéal pour les applications nécessitant à la fois des capacités d'isolation électrique et à haute température.

-

Autolubrifiant:Les propriétés autolubrifiantes du matériau réduisent l'usure et prolongent la durée de vie des composants fabriqués à partir de ce matériau.

En résumé, les creusets en nitrure de bore constituent une solution polyvalente et robuste pour les applications à haute température, offrant une combinaison de propriétés thermiques, chimiques et électriques inégalées par de nombreux autres matériaux.

Borures

Les borures des métaux réfractaires des groupes IVB, VB et VIB du tableau périodique présentent des propriétés remarquables qui les rendent idéaux pour des applications à des températures extrêmement élevées.Ces borures ont des points de fusion allant de 2000 à 3000°C, ce qui souligne leur exceptionnelle stabilité thermique.De plus, ils sont non volatils, ce qui leur permet de conserver leur intégrité structurelle même sous une chaleur intense.

| Propriété | Description de la propriété |

|---|---|

| Point de fusion | 2000-3000°C |

| Volatilité | Non volatile |

| Résistance électrique | Faible |

| Dureté | élevée |

| Stabilité | Bonne |

Leur faible résistance électrique les rend appropriés pour les applications nécessitant un transfert de chaleur efficace, tandis que leur dureté élevée garantit la durabilité contre l'usure mécanique.La combinaison de ces propriétés rend les borures très stables, ce qui en fait un choix privilégié pour les creusets et autres applications à haute température.

Siliciures

Bien que les siliciures soient thermodynamiquement instables dans les atmosphères oxydantes, leur oxydation superficielle peut créer un film de silice protecteur.Ce film agit comme une barrière, empêchant la poursuite de l'oxydation et la dégradation du matériau sous-jacent.Par conséquent, les siliciures présentent d'excellentes propriétés antioxydantes jusqu'à leur point de fusion.La formation de cette couche protectrice est cruciale, car elle permet aux siliciures de conserver leur intégrité structurelle et leur fonctionnalité, même dans des conditions extrêmes.Cette caractéristique rend les siliciures particulièrement utiles dans les applications à haute température où la résistance à l'oxydation est primordiale.

Par exemple, dans le contexte des creusets utilisés pour les processus à haute température, les siliciures peuvent être employées en raison de leur capacité à résister à une exposition prolongée à des environnements oxydants.Le film protecteur de silice améliore non seulement la durabilité du creuset, mais prolonge également sa durée de vie, ce qui en fait un choix rentable pour les industries exigeant une résistance et une stabilité à haute température.

Creusets en graphite

Utilisation

Les creusets en graphite sont des outils essentiels dans la métallurgie moderne, en particulier dans la fusion des aciers spéciaux, des métaux non ferreux et de leurs alliages.Ces creusets sont indispensables en raison de leurs propriétés uniques, notamment une excellente conductivité thermique, une résistance aux températures élevées et une forte résistance à la corrosion dans les solutions acides et alcalines.Ils sont donc idéaux pour répondre aux exigences rigoureuses des processus de fusion des métaux.

Dans le domaine de la production d'acier spécial, les creusets en graphite jouent un rôle crucial.Ils permettent de maintenir efficacement les températures élevées nécessaires à la fusion, facilitant ainsi le contrôle précis nécessaire à la production d'un acier de haute qualité.En outre, leur capacité à résister à des conditions extrêmes sans compromettre l'intégrité structurelle est un facteur clé de leur utilisation généralisée.

Pour les métaux non ferreux et les alliages, les avantages de l'utilisation de creusets en graphite sont tout aussi significatifs.Ces creusets offrent un environnement stable pour la fusion et l'alliage de métaux tels que l'or, l'argent et le platine.Leur stabilité chimique garantit le maintien de la pureté des métaux tout au long du processus, ce qui est essentiel pour les applications dans des industries telles que la bijouterie et l'électronique.

En outre, la polyvalence des creusets en graphite va au-delà de la métallurgie.Ils sont également utilisés dans divers laboratoires pour des expériences à haute température et dans des processus industriels qui nécessitent une fusion et un moulage contrôlés.Cette large application souligne l'importance des creusets en graphite dans les contextes industriels et scientifiques.

En résumé, les creusets en graphite ne sont pas de simples outils, mais des composants à part entière des processus métallurgiques avancés d'aujourd'hui, garantissant la précision, l'efficacité et la qualité de la production d'une large gamme de métaux et d'alliages.

Caractéristiques

Les creusets en graphite présentent plusieurs caractéristiques notables qui les rendent particulièrement adaptés à diverses applications à haute température. La conductivité thermique est l'une de leurs principales caractéristiques. Elle permet une distribution efficace de la chaleur et des changements rapides de température.Cette propriété est cruciale dans les industries où un contrôle précis de la température est essentiel, comme la métallurgie et le traitement chimique.

La résistance aux températures élevées est une autre caractéristique essentielle, qui permet à ces creusets de résister à une chaleur extrême sans se dégrader.Cette résistance permet d'utiliser les creusets dans des environnements où les températures peuvent dépasser largement les 1 000 °C, ce qui les rend idéaux pour faire fondre les métaux et mener des expériences à haute température.

Les Le coefficient de dilatation thermique des creusets en graphite est remarquablement faible, ce qui signifie qu'ils se dilatent et se contractent très peu avec les changements de température.Cette caractéristique empêche les fissures et les déformations, ce qui garantit l'intégrité et la longévité des creusets, même dans des conditions thermiques fluctuantes.

La résistance à la corrosion aux solutions acides et alcalines renforce encore leur utilité.Cette résistance permet d'utiliser les creusets en graphite dans une large gamme de processus chimiques sans craindre d'attaque chimique, ce qui les rend polyvalents dans divers environnements industriels.

Enfin, leur excellente stabilité chimique garantit qu'ils ne réagissent pas avec les matériaux qu'ils contiennent, préservant ainsi la pureté des substances traitées.Cette stabilité est particulièrement importante dans les applications où la contamination doit être minimisée, comme dans la production de métaux et de produits chimiques de haute pureté.

Types de creusets

En ce qui concerne les creusets en graphite, il existe une grande variété de types pour répondre aux différents besoins métallurgiques.Ces creusets peuvent être classés en plusieurs catégories principales, chacune étant conçue pour des applications et des matériaux spécifiques.

-

Creusets en acier:Idéaux pour la fusion des aciers spéciaux, ces creusets sont conçus pour résister aux températures élevées et aux environnements corrosifs typiques de la production d'acier.Leur conception garantit une excellente conductivité thermique et une résistance aux températures élevées, ce qui les rend indispensables dans la métallurgie moderne.

-

Creusets en cuivre:Conçus pour la fusion et le traitement du cuivre et de ses alliages, ces creusets sont connus pour leurs propriétés thermiques supérieures.Ils sont souvent utilisés dans la fabrication de produits en cuivre de haute qualité, garantissant que le métal conserve son intégrité et sa pureté tout au long du processus de fusion.

-

Creusets en alliage de métaux non ferreux:Ces creusets sont spécialement conçus pour la fusion et le moulage des métaux non ferreux et de leurs alliages.Ils fournissent un environnement stable pour les métaux tels que l'aluminium, le magnésium et leurs alliages respectifs, garantissant que les produits finis répondent à des normes de qualité rigoureuses.

-

Creusets universels et hétérogènes:Comme leur nom l'indique, ces creusets sont polyvalents et peuvent être utilisés pour un large éventail d'applications dans différentes industries.Ils sont particulièrement utiles dans les environnements hétérogènes où plusieurs types de matériaux doivent être traités simultanément, offrant une solution robuste pour les tâches métallurgiques complexes.

Chaque type de creuset en graphite est méticuleusement fabriqué pour répondre aux exigences uniques de l'utilisation prévue, garantissant des performances optimales et une longévité dans diverses applications à haute température.

Avantages des creusets en graphite

Les creusets en graphite présentent une série d'avantages qui les rendent indispensables dans diverses applications à haute température.Tout d'abord, leur haute densité garantit que les creusets sont robustes et peuvent résister aux rigueurs d'une utilisation répétée sans compromettre leur intégrité structurelle.Cette densité contribue également à leur excellente conductivité thermique, ce qui permet une distribution efficace de la chaleur et des changements de température rapides.

La couche couche de glaçure spéciale de ces creusets est une caractéristique essentielle, car elle constitue une barrière protectrice contre l'usure chimique侵蚀 et physique.Cette couche de glaçure améliore la durabilité du creuset et prolonge sa durée de vie, ce qui en fait un choix rentable pour une utilisation à long terme.En outre, la couche de glaçure garantit que les creusets conservent leur grande pureté, ce qui est essentiel pour les applications impliquant des matériaux sensibles.

Le matériau de moulage dense utilisée dans la construction des creusets en graphite leur confère une grande résistance aux chocs thermiques.Ceci est particulièrement important dans les industries où les changements rapides de température sont fréquents, comme dans la métallurgie et la fabrication de semi-conducteurs.Le moulage dense contribue également à la solidité et à la stabilité globales du creuset, ce qui lui permet de conserver sa forme et sa fonction dans des conditions extrêmes.

Enfin, la graphite entièrement naturel de ces creusets garantit qu'ils sont respectueux de l'environnement et exempts d'additifs nocifs.Cette composition naturelle contribue également à leur performance supérieure dans les applications à haute température, ce qui en fait un choix privilégié pour les industries qui ont besoin de matériaux fiables et durables.

En résumé, la combinaison d'une densité élevée, d'une couche de glaçage spéciale, d'un matériau de moulage dense et d'une composition de graphite entièrement naturelle fait des creusets en graphite un choix supérieur pour une large gamme d'applications à haute température.

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

Articles associés

- Substances adaptées à la calcination dans un four à moufle à haute température

- Four de fusion par induction sous vide ou four de fusion à arc : choisir le bon équipement pour votre processus

- Avantages du revêtement en fibres de mullite pour les fours à haute température

- Guide complet des fours atmosphériques : Types, applications et avantages

- Choisir le four à moufle adapté aux besoins du laboratoire