Pression de l'air de pulvérisation

Influence sur l'énergie des ions

La pression de l'air de pulvérisation joue un rôle essentiel dans la détermination de l'énergie des ions éjectés de la cible pendant le processus de pulvérisation magnétron. Cette énergie est cruciale car elle influence directement le comportement ultérieur de ces ions sur le substrat. Lorsque la pression de l'air est optimisée, les ions atteignent un niveau d'énergie approprié, ce qui facilite leur migration et leur diffusion sur la surface du substrat. Ce processus est essentiel pour obtenir un dépôt de film uniforme, qui à son tour affecte la résistivité globale et la douceur de la surface du film déposé.

La relation entre la pression de l'air et l'énergie des ions peut être visualisée à travers les points clés suivants :

- Optimisation de la pression: À la pression d'air optimale, les ions acquièrent l'énergie cinétique nécessaire pour se déplacer sur le substrat sans causer de dommages ou d'irrégularités excessifs. Cet équilibre est essentiel pour maintenir l'intégrité et la qualité du film.

- Migration et diffusion: L'énergie des ions détermine leur capacité à migrer et à se diffuser sur le substrat. Les ions à haute énergie peuvent couvrir de plus grandes distances, ce qui favorise la formation d'un film uniforme, tandis que les ions à faible énergie peuvent donner lieu à des schémas de dépôt non uniformes.

- Impact sur la résistivité: L'uniformité du dépôt du film est directement liée à la résistivité du produit final. Un film bien réparti avec une énergie ionique contrôlée se traduit généralement par une résistivité plus faible, ce qui améliore les performances électriques du matériau.

- Lissage de la surface: Le niveau d'énergie des ions affecte également la morphologie de la surface du film déposé. Des ions correctement alimentés en énergie contribuent à une surface plus lisse, tandis que des ions ayant une énergie trop élevée ou trop faible peuvent entraîner une rugosité de la surface et des défauts.

En résumé, le contrôle de la pression de l'air de pulvérisation est un équilibre délicat qui a un impact significatif sur l'énergie des ions pulvérisés, influençant en fin de compte la qualité et la performance du film déposé.

Plage de pression optimale

La plage optimale de pression de gaz est cruciale pour obtenir les meilleurs résultats de pulvérisation. Cette plage est soigneusement calibrée pour équilibrer plusieurs facteurs qui influencent la qualité et les propriétés du film déposé. Lorsque la pression du gaz est trop élevée, l'augmentation de la fréquence des collisions entre les molécules de gaz et les atomes pulvérisés peut entraîner une réduction de l'énergie des particules pulvérisées. Cette diminution de l'énergie peut entraîner une mauvaise adhérence du film, une résistivité accrue et une finition de surface plus rugueuse.

D'un autre côté, si la pression du gaz est trop faible, le nombre réduit de collisions peut faire que les particules pulvérisées se déplacent en ligne droite, ce qui entraîne un dépôt non uniforme et des vides potentiels dans le film. Ce manque de collisions signifie également que les atomes pulvérisés n'ont pas suffisamment d'occasions de se redistribuer sur le substrat, ce qui peut avoir un impact négatif sur la densité et l'intégrité structurelle du film.

| Plage de pression | Impact sur la qualité du film |

|---|---|

| Trop élevée | Énergie réduite des particules pulvérisées, mauvaise adhérence, résistivité accrue, surface plus rugueuse |

| Trop faible | Dépôt non uniforme, vides potentiels, faible densité, problèmes d'intégrité structurelle |

Par conséquent, il est essentiel de maintenir la plage de pression optimale pour garantir que les atomes pulvérisés ont la bonne quantité d'énergie et la bonne fréquence de collision pour former un film uniforme de haute qualité. Cet équilibre est essentiel pour obtenir les propriétés souhaitées du matériau déposé, telles que la conductivité électrique, la résistance mécanique et la transparence optique.

Puissance de pulvérisation

Impact sur la vitesse de pulvérisation et l'énergie atomique

La puissance de pulvérisation dans la pulvérisation magnétron joue un rôle essentiel dans la détermination de la vitesse de dépôt et de l'énergie des atomes pulvérisés. À des niveaux de puissance inférieurs, l'énergie communiquée aux ions est insuffisante pour éjecter efficacement les atomes cibles, ce qui se traduit par une vitesse de dépôt plus lente et une énergie atomique plus faible. Ce scénario s'apparente à une brise légère qui fait à peine bouger les feuilles d'un arbre, entraînant un transfert minimal de matière. À l'inverse, lorsque la puissance est augmentée, les ions gagnent en énergie, ce qui accroît la vitesse de pulvérisation et l'énergie cinétique des atomes éjectés. Toutefois, cette énergie accrue s'accompagne d'une mise en garde : elle peut entraîner des défauts de film et des dommages potentiels au matériau cible.

Dans le contexte de la pulvérisation magnétron, les particules à haute énergie responsables de l'éjection des atomes de la cible sont généralement des ions chargés positivement, tels que ceux provenant du gaz argon. Ces ions sont accélérés par un champ électrique vers la cible chargée négativement, ou cathode. Le bombardement ionique n'élimine pas seulement les atomes de la cible, mais induit également l'émission d'électrons secondaires à partir de la cible. Ces électrons secondaires jouent un rôle crucial dans l'ionisation du gaz de pulvérisation, entretenant ainsi le plasma et le processus de pulvérisation.

L'efficacité du processus de pulvérisation est également influencée par plusieurs facteurs clés, notamment l'énergie de l'ion incident, la masse des ions et des atomes de la cible, et l'angle d'incidence. Le rendement de pulvérisation, défini comme le nombre d'atomes cibles éjectés par ion incident, est un paramètre critique qui caractérise l'efficacité de la méthode de pulvérisation. Ce rendement varie considérablement en fonction du matériau cible et des conditions de pulvérisation spécifiques. Par exemple, une énergie d'ion incident plus élevée augmente généralement le rendement de la pulvérisation, mais cela doit être mis en balance avec le risque d'endommagement de la cible et de défauts du film à des niveaux d'énergie excessifs.

En résumé, si une puissance de pulvérisation plus élevée augmente le taux et l'énergie des atomes pulvérisés, elle introduit également le risque de défauts du film et de dommages à la cible. Par conséquent, il est essentiel d'optimiser la puissance de pulvérisation pour parvenir à un équilibre entre des taux de dépôt élevés, une énergie atomique adéquate et la préservation de l'intégrité du film.

Plage de puissance spécifique

La gamme de puissance spécifique dans la pulvérisation magnétron est un paramètre critique qui influence directement l'efficacité et la qualité du processus de pulvérisation. Généralement, la tension cible est réglée dans une plage de 300 à 600 volts, ce qui est optimal pour atteindre un équilibre entre l'énergie des atomes pulvérisés et la vitesse de dépôt. Cette plage de tension garantit que les ions ont suffisamment d'énergie pour déloger les atomes de la cible sans causer de dommages ou de défauts excessifs dans le film déposé.

Outre la tension, la densité de courant de la cible est un autre facteur clé à prendre en compte. Une densité de courant d'environ 20 mA/cm² est couramment utilisée, car elle fournit un environnement de pulvérisation stable et efficace. Cette densité de courant permet de maintenir un taux de bombardement ionique constant, ce qui est essentiel pour un dépôt uniforme du film. Le réglage de la densité de courant dans cette plage permet d'affiner le processus de pulvérisation afin d'obtenir des propriétés de film spécifiques, telles que la résistivité et la douceur de la surface.

| Paramètre | Plage typique | Impact sur le processus de pulvérisation |

|---|---|---|

| Tension cible | 300-600V | Équilibre l'énergie ionique et la vitesse de dépôt, minimisant les défauts du film |

| Densité de courant cible | 20 mA/cm2 | Assure un bombardement ionique stable, favorisant un dépôt uniforme du film |

En sélectionnant soigneusement ces paramètres et en les maintenant dans leurs plages spécifiques, les chercheurs et les ingénieurs peuvent optimiser le processus de pulvérisation magnétron afin d'obtenir un dépôt de film de haute qualité avec un minimum de défauts.

Distance de la base de la cible

Effet sur l'énergie atomique et la vitesse de dépôt

La distance entre la cible et le substrat joue un rôle crucial dans la détermination de l'énergie et de la vitesse de dépôt des atomes pulvérisés. Ce paramètre est essentiel pour obtenir une qualité et une uniformité optimales du film. Lorsque la distance est trop grande, l'énergie des atomes pulvérisés diminue considérablement en raison de la diffusion et des collisions avec les molécules de gaz dans la chambre. Cette perte d'énergie peut conduire à des films mal collés aux propriétés mécaniques et électriques réduites.

Inversement, si la distance entre la cible et le substrat est trop faible, les atomes n'ont pas suffisamment de temps pour perdre de l'énergie par collision. Par conséquent, ils arrivent sur le substrat avec une énergie cinétique plus élevée, ce qui peut entraîner une augmentation des défauts du film, tels que des vides, des fissures et une mauvaise adhérence. Ce phénomène est particulièrement problématique pour les substrats fragiles ou à faible conductivité thermique, car le bombardement à haute énergie peut provoquer des dommages thermiques ou une déformation du substrat.

Le tableau suivant illustre l'impact de la distance entre la cible et le substrat :

| Distance cible-substrat | Énergie atomique | Vitesse de dépôt | Qualité du film |

|---|---|---|---|

| Trop grand | Faible | Lent | Médiocre |

| Gamme optimale | Modéré | Modéré | Bonne |

| Trop petit | Élevée | Rapide | Médiocre |

Dans les applications pratiques, il est essentiel de trouver la distance optimale entre la cible et le substrat. Cet équilibre garantit que les atomes pulvérisés conservent suffisamment d'énergie pour migrer et diffuser sur la surface du substrat, ce qui permet d'obtenir un film dense et bien adhérent. Par conséquent, un contrôle précis de ce paramètre est vital pour obtenir des résultats de pulvérisation de haute qualité.

Type de substrat et température

Influence du matériau du substrat

Le choix du matériau du substrat joue un rôle essentiel dans la détermination de la qualité et des performances du film déposé dans les processus de pulvérisation magnétron. Les propriétés inhérentes du substrat, telles que l'énergie de surface et la structure du réseau, influencent considérablement l'adhérence et la qualité de l'interface du film. Les substrats à haute énergie de surface, qui se caractérisent généralement par leur capacité à former des liens solides avec les matériaux déposés, sont généralement préférés. En effet, ils facilitent l'adhésion, ce qui permet d'obtenir des films moins sujets à la délamination et à d'autres défauts d'interface.

En outre, la concordance des réseaux entre le substrat et le film déposé est cruciale pour obtenir des interfaces de haute qualité. La correspondance du réseau garantit que l'espacement atomique et la structure cristalline du film s'alignent bien sur le substrat, minimisant ainsi les contraintes et les défauts à l'interface. Cet alignement est particulièrement important dans les applications où l'intégrité structurelle et les propriétés électriques du film sont critiques, comme dans les dispositifs à semi-conducteurs et les revêtements optiques.

| Propriété du substrat | Influence sur la qualité du film |

|---|---|

| Énergie de surface | Une énergie de surface élevée améliore l'adhérence du film, réduisant ainsi le risque de délamination. |

| Correspondance des réseaux | Une bonne adaptation du réseau minimise les contraintes et les défauts de l'interface, ce qui améliore la qualité globale du film. |

En résumé, les propriétés matérielles du substrat ont un impact direct sur l'adhérence du film et la qualité de l'interface, ce qui fait de la sélection d'un substrat approprié un élément clé du processus de pulvérisation magnétron.

Impact de la température du substrat

La température du substrat joue un rôle essentiel dans le processus de pulvérisation magnétron, car elle influence considérablement la diffusion des atomes et la cristallisation du film. La température à laquelle le substrat est maintenu peut améliorer ou diminuer la qualité et l'adhérence du film déposé. Lorsque le substrat est chauffé à une température appropriée, il facilite la diffusion des atomes à travers la surface, ce qui conduit à la formation d'un film plus uniforme. Cette énergie thermique contribue au réarrangement des atomes, réduisant les défauts et améliorant la cristallinité globale du film.

En outre, la température appropriée du substrat est cruciale pour améliorer l'adhérence du film. À des températures plus basses, le film peut ne pas bien adhérer au substrat, ce qui peut entraîner des problèmes de délamination. Inversement, des températures trop élevées peuvent provoquer des contraintes thermiques et dégrader l'intégrité structurelle du film. Il est donc essentiel de trouver la plage de température optimale pour obtenir des films de haute qualité présentant d'excellentes propriétés d'adhérence.

En résumé, la température du substrat est un paramètre critique qui affecte directement la diffusion et la cristallisation des atomes, influençant ainsi la qualité finale et l'adhérence du film pulvérisé. Un contrôle adéquat de ce paramètre garantit la production de films de haute qualité adaptés à diverses applications.

Type de gaz et débit

Sélection du type de gaz

L'argon reste le gaz de choix pour la pulvérisation magnétron en raison de sa grande efficacité d'ionisation et de sa faible réactivité, qui garantissent un environnement plasma stable. Cependant, l'incorporation d'autres gaz tels que l'oxygène ou l'azote peut être stratégiquement introduite pour adapter la composition du film à des besoins spécifiques. Par exemple, l'ajout d'oxygène peut améliorer la formation de films d'oxyde, qui sont essentiels dans les applications nécessitant des propriétés diélectriques élevées, tandis que l'azote peut faciliter la création de films de nitrure, essentiels pour les revêtements résistants à l'usure.

| Type de gaz | Utilisation courante | Application spécifique |

|---|---|---|

| Argon | Pulvérisation générale | Plasma stable, efficacité d'ionisation élevée |

| Oxygène | Formation d'un film d'oxyde | Propriétés diélectriques élevées, revêtements optiques |

| Azote | Formation d'un film de nitrure | Revêtements résistants à l'usure, applications semi-conductrices |

Le choix du type de gaz n'est pas simplement une question de commodité, mais dépend des propriétés souhaitées du film et des exigences spécifiques de l'application. Chaque gaz apporte des caractéristiques uniques qui influencent la structure et les performances finales du film, ce qui fait de la sélection du type de gaz un paramètre critique du processus de pulvérisation.

Contrôle du débit de gaz

Le débit de gaz dans le processus de pulvérisation magnétron est méticuleusement contrôlé et ajusté à l'aide d'un régulateur de débit massique. Ce contrôle précis est essentiel car il influence directement l'ionisation du gaz et la vitesse de pulvérisation.

L'ionisation du gaz est essentielle pour créer le plasma nécessaire à la pulvérisation. Un débit de gaz plus élevé peut entraîner une augmentation du nombre de particules ionisées, ce qui accroît la densité du plasma et donc l'efficacité de la pulvérisation. Inversement, un débit de gaz plus faible peut entraîner une ionisation insuffisante, ce qui réduit l'efficacité du processus de pulvérisation.

En outre, le débit de gaz joue également un rôle important dans la détermination de la vitesse de pulvérisation. Un débit de gaz bien régulé garantit que le matériau cible est éliminé de manière cohérente et efficace, ce qui contribue à un dépôt uniforme du film sur le substrat. Des écarts dans le débit de gaz peuvent entraîner une pulvérisation inégale, affectant la qualité et l'uniformité du film déposé.

| Débit de gaz | Effet d'ionisation | Taux de pulvérisation |

|---|---|---|

| Élevée | Ionisation accrue | Pulvérisation plus rapide |

| Faible | Ionisation réduite | Pulvérisation plus lente |

En résumé, le débit de gaz est un paramètre critique qui doit être soigneusement contrôlé pour optimiser à la fois le processus d'ionisation et la vitesse de pulvérisation, garantissant ainsi la production de films de haute qualité.

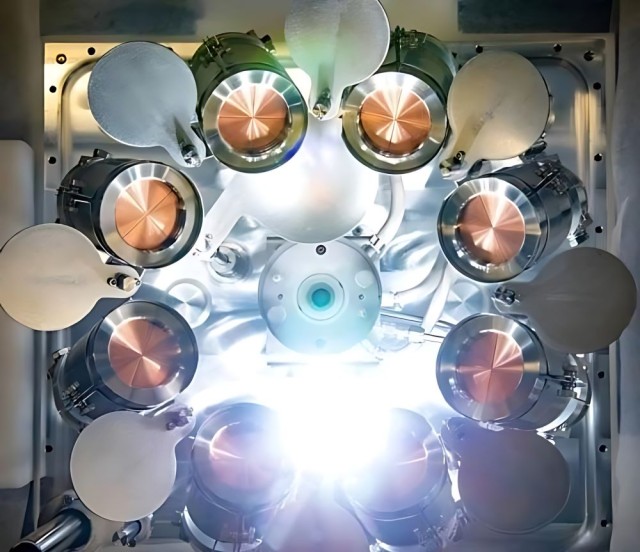

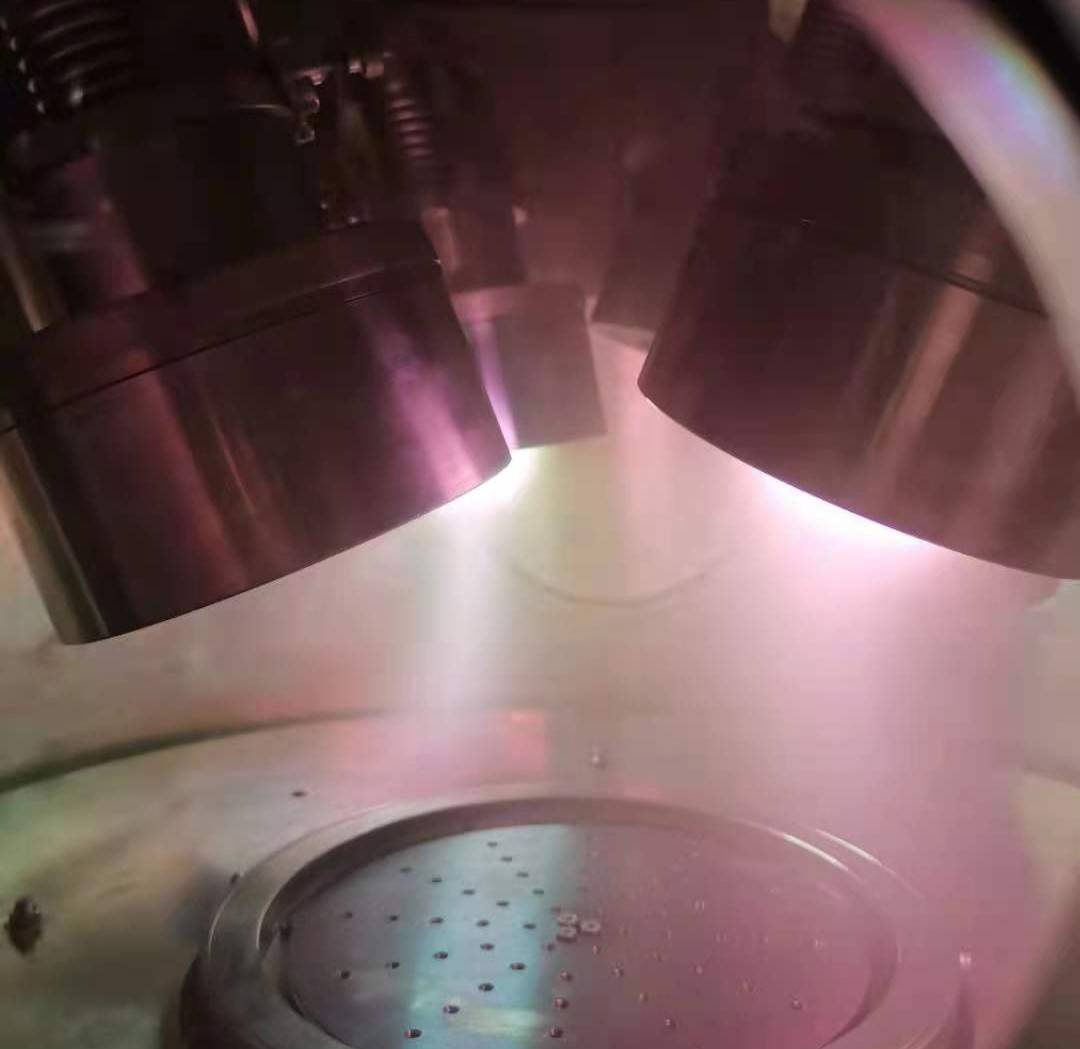

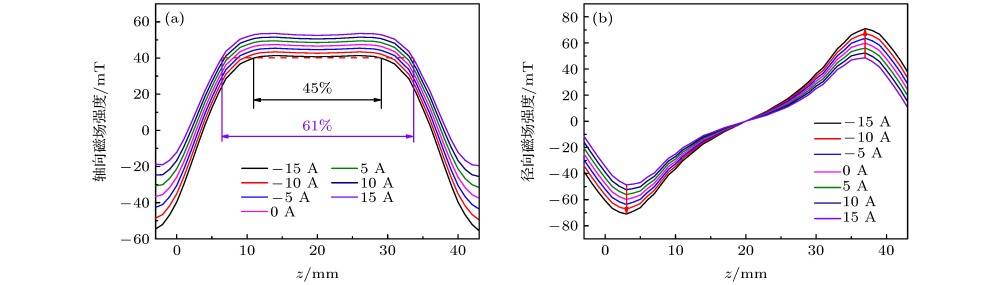

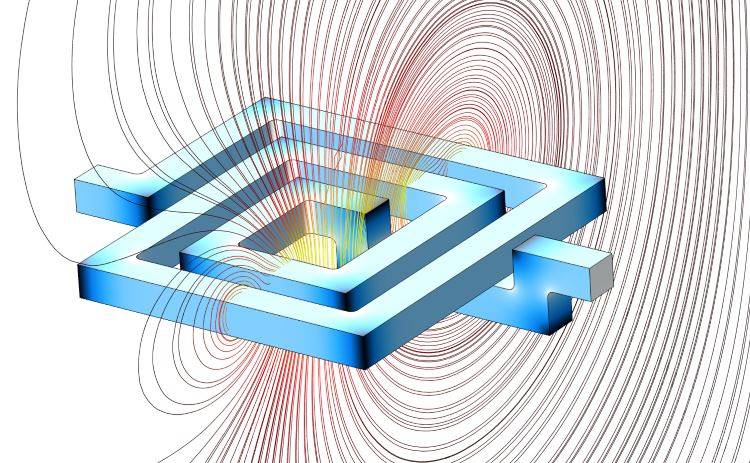

Intensité et distribution du champ magnétique

Impact sur la trajectoire des électrons et la densité du plasma

L'intensité du champ magnétique et sa distribution spatiale jouent un rôle crucial dans la formation des trajectoires des électrons dans le plasma. Ces trajectoires, à leur tour, influencent de manière significative la densité du plasma, qui est un facteur déterminant de l'efficacité de la pulvérisation et de la qualité globale du film déposé.

Influence du champ magnétique sur la dynamique des électrons

Le champ magnétique agit comme une force de guidage pour les électrons, en orientant leur mouvement le long des lignes du champ magnétique. Ce confinement permet de maintenir une densité d'électrons plus élevée dans la région de pulvérisation, améliorant ainsi l'ionisation du gaz de pulvérisation. Plus le champ magnétique est puissant, plus il peut confiner efficacement les électrons, ce qui se traduit par une densité de plasma plus élevée. Toutefois, un champ magnétique trop puissant peut également entraîner une surchauffe des électrons et des instabilités du plasma, ce qui peut dégrader la qualité du film.

Densité du plasma et efficacité de la pulvérisation

Une densité de plasma plus élevée se traduit par un plus grand nombre d'ions disponibles pour la pulvérisation du matériau cible. L'augmentation du flux d'ions se traduit par un taux de pulvérisation plus élevé et un transfert de matière plus efficace de la cible au substrat. L'uniformité de la distribution du champ magnétique est tout aussi importante, car elle garantit un confinement des électrons et une densité de plasma constants dans toute la zone de pulvérisation, ce qui entraîne un dépôt uniforme du film.

Qualité du film et optimisation du champ magnétique

La qualité du film déposé est étroitement liée à l'équilibre entre l'intensité et la distribution du champ magnétique. Des conditions de champ magnétique optimales peuvent conduire à des films présentant une adhérence supérieure, une résistivité plus faible et une surface plus lisse. À l'inverse, des réglages sous-optimaux du champ magnétique peuvent produire des films présentant des défauts tels que des trous d'épingle, des fissures et une épaisseur non uniforme, ce qui compromet les performances globales et la durabilité du film.

En résumé, l'intensité et la distribution du champ magnétique sont des paramètres critiques qui influencent directement les trajectoires des électrons et la densité du plasma, ce qui affecte en fin de compte l'efficacité et la qualité du processus de pulvérisation.

Autres paramètres

Biais du substrat

Une polarisation adéquate du substrat joue un rôle crucial dans l'amélioration de l'adhérence et de la densification du film au cours du processus de pulvérisation magnétron. En appliquant une tension de polarisation au substrat, l'énergie des atomes pulvérisés entrants peut être contrôlée, ce qui améliore les propriétés du film.

Lorsque le substrat est polarisé positivement, il attire les ions chargés négativement, qui bombardent le film en croissance. Ce bombardement ionique aide à compacter le film, réduisant la porosité et augmentant sa densité. L'énergie accrue des ions entrants favorise également une meilleure adhésion entre le film et le substrat, car les ions peuvent pénétrer plus profondément dans la surface du substrat, créant ainsi des liens plus solides.

D'autre part, un substrat à polarisation négative repousse les ions chargés négativement, ce qui conduit à un processus de dépôt plus doux. Cela peut être bénéfique pour certaines applications où un bombardement d'ions à haute énergie pourrait endommager le film ou le substrat. Cependant, il en résulte généralement une densité de film et une adhérence plus faibles que dans le cas d'une polarisation positive.

La tension de polarisation optimale dépend de divers facteurs, notamment du type de substrat, du matériau cible et des propriétés souhaitées du film. En règle générale, les tensions de polarisation vont de quelques dizaines à quelques centaines de volts, des tensions plus élevées étant souvent utilisées pour des films plus épais ou plus denses.

En résumé, la polarisation du substrat est un paramètre puissant qui peut influencer de manière significative la qualité du film déposé. En sélectionnant et en contrôlant soigneusement la tension de polarisation, les chercheurs et les ingénieurs peuvent atteindre l'équilibre souhaité entre l'adhérence du film, la densification et d'autres propriétés critiques.

Conditions de vide

Dans le contexte de la pulvérisation magnétron, le maintien de conditions de vide précises est crucial pour obtenir un dépôt de film de haute qualité. Levide limite désigne la pression la plus basse pouvant être atteinte dans la chambre de pulvérisation, ce qui a un impact direct sur la pureté du film déposé. Un vide limite plus élevé réduit la présence de gaz résiduels et de contaminants, minimisant ainsi la teneur en impuretés du film.

En revanche, levide de travail correspond à la pression à laquelle le processus de pulvérisation est mené. Ce paramètre est essentiel pour garantir la stabilité et la cohérence du processus. Un vide de travail optimal garantit que les atomes pulvérisés ont un libre parcours moyen suffisant pour atteindre le substrat sans dispersion excessive, ce qui peut entraîner une épaisseur et une composition inégales du film.

| Type de vide | Influence sur le processus de pulvérisation |

|---|---|

| Vide ultime | Minimise la teneur en impuretés du film déposé |

| Vide de travail | Assure la stabilité du procédé et une qualité constante du film |

Le maintien de conditions de vide appropriées est essentiel pour obtenir des films présentant des propriétés souhaitables telles qu'une grande pureté, une épaisseur uniforme et une bonne adhérence. Des écarts par rapport aux niveaux de vide optimaux peuvent entraîner une augmentation de la teneur en impuretés et compromettre la stabilité du processus, ce qui affecte en fin de compte la qualité globale du film déposé.

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Articles associés

- Les avantages des fours à atmosphère contrôlée pour les processus de frittage et de recuit

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Four de frittage par plasma étincelant : le guide ultime des fours SPS

- Une analyse approfondie de la technologie de pressage à chaud et de ses applications

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages