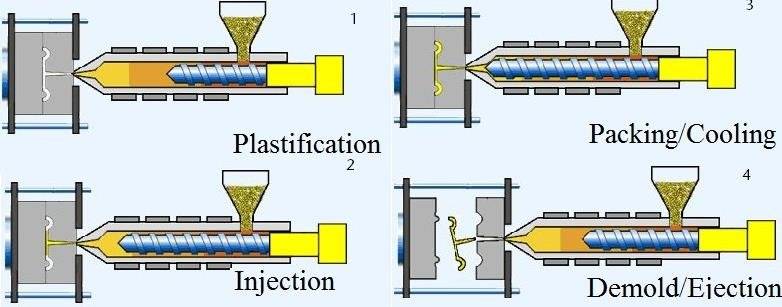

Phase d'injection

Remplissage à grande vitesse

Le remplissage à grande vitesse est une phase critique du processus de moulage par injection de céramique de précision, en particulier lorsque le taux de cisaillement est élevé.Au cours de cette phase, le plastifiant, qui est principalement organique, subit un phénomène connu sous le nom d'amincissement par cisaillement.Cet effet réduit considérablement la viscosité du plastifiant, diminuant ainsi la résistance globale à l'écoulement.La réduction de la viscosité permet à la suspension céramique de s'écouler plus librement et plus efficacement dans le moule, ce qui améliore le processus de remplissage.

En outre, l'écoulement à grande vitesse de la suspension génère un échauffement visqueux local.Cet effet de chauffage contribue à amincir la couche durcie, ce qui est avantageux pour plusieurs raisons.Une couche durcie plus fine garantit que le produit final présente une meilleure précision dimensionnelle et un meilleur état de surface.Elle réduit également la probabilité de défauts tels que le gauchissement ou la fissuration, qui peuvent se produire si la couche durcie est trop épaisse.

En résumé, l'interaction entre l'amincissement par cisaillement et le chauffage visqueux pendant le remplissage à grande vitesse optimise les caractéristiques d'écoulement de la pâte céramique, ce qui améliore le remplissage des moules et, en fin de compte, la qualité des produits céramiques.

Remplissage à faible vitesse

Pendant la phase de remplissage à faible vitesse du moulage par injection de céramique de précision, la conduction thermique joue un rôle essentiel dans le contrôle de la dynamique de l'écoulement.Contrairement au remplissage à grande vitesse, où les taux de cisaillement sont élevés et où la viscosité est réduite en raison de l'amincissement par cisaillement, le remplissage à faible vitesse fonctionne dans des conditions différentes.Ici, le taux de cisaillement est nettement plus faible, ce qui se traduit par des viscosités locales plus élevées et une plus grande résistance à l'écoulement.Cette viscosité plus élevée peut être attribuée au mouvement plus lent de la suspension céramique chaude, qui permet des interactions plus prononcées entre les particules de suspension et les parois du moule.

Le taux de renouvellement plus lent de la boue chaude est un facteur critique dans ce processus.Lorsque la suspension se déplace plus lentement dans le moule, l'effet de conduction de la chaleur devient plus prononcé.Cette conduction thermique accrue transfère rapidement la chaleur de la suspension chaude vers les parois plus froides du moule, facilitant ainsi un processus de refroidissement plus efficace.Le gradient thermique établi entre la suspension chaude et les parois froides du moule garantit un refroidissement plus uniforme de la suspension, ce qui est essentiel pour obtenir les caractéristiques souhaitées du produit.

En résumé, le remplissage à faible vitesse se caractérise par le fait qu'il repose sur la conduction thermique pour gérer l'écoulement de la pâte céramique.Les taux de cisaillement plus faibles et les viscosités locales plus élevées créent un environnement plus contrôlé, permettant une meilleure dissipation de la chaleur et un refroidissement plus uniforme du produit moulé.Cette approche méthodique du remplissage est cruciale pour maintenir l'intégrité et la qualité de la pièce céramique finale.

Étape de maintien de la pression

Compactage sous pression

L'étape de la pression de maintien joue un rôle crucial dans le processus de moulage par injection de céramique de précision, principalement en appliquant une pression continue pour compacter la suspension.Cette pression est essentielle pour améliorer la densité du plastifiant et de la poudre de céramique, un processus connu sous le nom de densification.En maintenant une pression constante, cette étape compense efficacement le comportement de rétrécissement du plastifiant, garantissant que le produit final conserve les dimensions et l'intégrité structurelle prévues.

Au cours de cette phase, la pâte céramique, qui contient un mélange de plastifiant et de poudre céramique, subit des changements importants.Sous l'influence de la pression appliquée, les propriétés partiellement compressibles de la boue deviennent évidentes.Dans les régions où la pression est plus élevée, la suspension - comprenant à la fois la poudre de céramique et la matière organique - devient plus dense, ce qui se traduit par une densité globale plus élevée.Ce processus de densification est essentiel pour obtenir les propriétés mécaniques et la précision dimensionnelle souhaitées du composant céramique final.

L'étape de compactage sous pression n'influence pas seulement les propriétés physiques de la suspension, mais pose également les bases des étapes ultérieures de refroidissement et de démoulage.En veillant à ce que la suspension soit correctement compactée, cette étape réduit la probabilité de défauts tels que la porosité ou le retrait inégal, qui peuvent compromettre la qualité du produit final.Ainsi, l'étape de la pression de maintien est une étape critique dans le processus global de moulage par injection de céramique de précision, contribuant à la production de composants céramiques de haute qualité avec des dimensions précises et une intégrité structurelle robuste.

Flux et résistance

Au cours de la phase de maintien de la pression dans le moulage par injection de céramique de précision, la suspension de céramique, qui contient un plastifiant, présente des propriétés partiellement compressibles en raison de la pression importante appliquée.Cet environnement à haute pression rend la suspension, composée de poudre de céramique et de matière organique, plus dense.Par conséquent, la densité de la boue augmente dans les régions où la pression est la plus intense.

L'augmentation de la densité est un aspect essentiel de cette phase, car elle facilite le compactage et la densification du matériau.Ce processus de densification aide à compenser le comportement de retrait du plastifiant, garantissant que le produit final conserve la forme et les dimensions prévues.

Le tableau suivant permet de mieux comprendre la relation entre la pression et la densité :

| Niveau de pression | Densité de la boue | Impact sur le compactage |

|---|---|---|

| Faible pression | Densité plus faible | Compaction moins efficace |

| Pression élevée | Densité plus élevée | Un compactage plus efficace |

Le tableau illustre comment des pressions plus élevées entraînent une plus grande densification, ce qui est essentiel pour obtenir les propriétés souhaitées dans le produit céramique final.Cette phase est cruciale pour garantir que les pièces en céramique sont denses et exemptes de défauts, ce qui est une condition essentielle pour leur fonctionnalité et leur durabilité.

Phase de refroidissement

Conception du système de refroidissement

Dans le moule de moulage par injection, la conception du système de refroidissement est cruciale.Ce système garantit que la pâte de moulage, un mélange de poudre et de composants organiques, est refroidie et durcie jusqu'à atteindre une rigidité spécifique avant le démoulage.Un refroidissement adéquat permet d'éviter que les ébauches céramiques humides ne se déforment sous l'effet de forces extérieures, ce qui préserve l'intégrité et la qualité du produit final.

L'efficacité du système de refroidissement est influencée par plusieurs facteurs :

-

Le matériau du moule et la méthode de refroidissement:Le choix du matériau du moule et la méthode de refroidissement peuvent avoir un impact significatif sur la vitesse à laquelle la chaleur est retirée de la boue.Les matériaux à forte conductivité thermique, tels que certains métaux, permettent un refroidissement plus rapide.

-

Configuration du tuyau d'eau de refroidissement:La disposition et la conception des conduites d'eau de refroidissement à l'intérieur du moule peuvent optimiser le flux du liquide de refroidissement, garantissant un refroidissement uniforme et évitant les points chauds susceptibles d'entraîner des déformations.

-

Débit et nature du liquide de refroidissement:Le débit et les propriétés du liquide de refroidissement, telles que sa température et sa conductivité thermique, jouent un rôle essentiel dans le processus de refroidissement.Un liquide de refroidissement présentant un bon équilibre entre ces propriétés peut accélérer le processus de refroidissement sans provoquer de contraintes thermiques.

-

Sélection du plastifiant et paramètres de traitement:Le type de plastifiant utilisé et le réglage des paramètres de traitement, tels que la pression et la température, peuvent influencer le comportement de la suspension pendant le refroidissement.Ces facteurs doivent être soigneusement pris en compte pour que la suspension refroidisse uniformément et atteigne la rigidité souhaitée.

En concevant méticuleusement le système de refroidissement et en tenant compte de ces facteurs, les fabricants peuvent s'assurer que leurs produits de moulage par injection de céramique répondent aux normes de qualité et de durabilité requises.

Facteurs influençant le refroidissement

La vitesse de refroidissement des produits moulés par injection de céramique est influencée par une multitude de facteurs, chacun jouant un rôle crucial dans la détermination de la qualité finale et de l'intégrité des pièces moulées.Ces facteurs peuvent être classés en trois grandes catégories : les aspects de la conception, les propriétés des matériaux et les paramètres opérationnels.

Aspects de la conception :

- Conception des produits céramiques à l'état humide : La géométrie et l'épaisseur des pièces en céramique ont un impact significatif sur le processus de refroidissement.Les sections plus épaisses prennent plus de temps à refroidir, ce qui peut entraîner un durcissement et une déformation inégaux.

- Configuration des tuyaux d'eau de refroidissement : La disposition et la densité des tuyaux d'eau de refroidissement dans le moule ont une incidence directe sur la dissipation de la chaleur.Une configuration optimale assure un refroidissement uniforme, évitant les points chauds qui pourraient compromettre l'intégrité de la pièce.

Propriétés des matériaux :

- Matériau du moule et méthode de refroidissement : Le choix du matériau du moule, tel que l'acier ou l'aluminium, influe sur la conductivité thermique.Les matériaux ayant une conductivité thermique plus élevée permettent un refroidissement plus rapide.

- Nature du liquide de refroidissement : Le type de liquide de refroidissement utilisé, qu'il s'agisse d'eau ou d'un liquide spécialisé, influe sur sa capacité à absorber et à dissiper la chaleur.Les liquides de refroidissement ayant une capacité thermique spécifique plus élevée sont plus efficaces pour refroidir.

- Sélection du plastifiant : Le type et les propriétés du plastifiant peuvent influencer la viscosité et l'écoulement de la pâte céramique, ce qui a un impact sur la façon dont la chaleur est distribuée et évacuée pendant le refroidissement.

Paramètres opérationnels :

- Débit du liquide de refroidissement : La vitesse à laquelle le liquide de refroidissement s'écoule dans les canaux de refroidissement est essentielle.Des débits plus élevés peuvent améliorer le transfert de chaleur, mais peuvent également entraîner des gradients thermiques s'ils ne sont pas gérés correctement.

- Réglage des paramètres de traitement : Les paramètres tels que la vitesse d'injection, la pression de maintien et le temps de refroidissement doivent être réglés méticuleusement pour garantir un refroidissement optimal.Des réglages incorrects peuvent entraîner des vitesses de refroidissement sous-optimales et des défauts sur les pièces.

Chacun de ces facteurs interagit de manière complexe, ce qui nécessite un examen attentif et une optimisation pour obtenir la vitesse de refroidissement et la qualité de produit souhaitées.

Étape de démoulage

Processus de démoulage

Le démoulage est l'étape finale du cycle de moulage par injection, marquant la transition entre un produit céramique solidifié et une pièce entièrement formée prête à être transformée.Bien que le produit soit froid et solide, le processus de démoulage reste essentiel pour maintenir l'intégrité et la qualité du produit final.Des techniques de démoulage inadéquates peuvent entraîner plusieurs problèmes, notamment des forces de démoulage inégales, qui peuvent entraîner une déformation du produit ou d'autres défauts.

Pour atténuer ces risques, le processus de démoulage doit être méticuleusement planifié et exécuté.L'uniformité des forces d'éjection et l'intégrité structurelle du produit au point d'éjection sont des éléments clés à prendre en compte.Par exemple, dans le cas d'un moule de démoulage à barre supérieure, l'emplacement de la barre supérieure doit être choisi stratégiquement pour s'aligner sur les zones de résistance et de rigidité maximales des pièces en plastique.Cela permet de s'assurer que le processus d'éjection ne provoque pas de contraintes ou de déformations inutiles.

En outre, la conception du moule lui-même joue un rôle essentiel dans le processus de démoulage.Le moule doit être conçu pour faciliter une éjection douce et régulière, minimisant ainsi le risque de défauts.Cela implique un examen minutieux des caractéristiques structurelles du produit et la sélection de méthodes de démoulage appropriées qui s'alignent sur ces attributs.

En résumé, bien que l'étape du démoulage puisse sembler simple, il s'agit d'un processus critique qui nécessite une planification et une exécution minutieuses pour garantir la qualité et l'intégrité du produit céramique final.

Considérations relatives à la conception du moule

Lors de la conception du moule, il est essentiel de sélectionner la méthode de démoulage appropriée en fonction des caractéristiques structurelles du produit afin d'en garantir la qualité.Pour les moules qui utilisent le démoulage par barre supérieure, la distribution des barres supérieures doit être aussi uniforme que possible.L'emplacement de ces barres supérieures doit être choisi stratégiquement dans les zones où la résistance au démoulage est importante et où les pièces en plastique présentent une résistance et une rigidité maximales.Ce placement stratégique contribue à atténuer le risque de déformation et d'endommagement des pièces en plastique au cours du processus de démoulage.

Pour mieux illustrer l'importance de l'emplacement de la barre supérieure, examinons le tableau suivant :

| Placement de la barre supérieure | Résistance au démoulage | Solidité et rigidité | Questions potentielles |

|---|---|---|---|

| Distribution uniforme | Haute | Élevée | Déformation minimale |

| Distribution non uniforme | Faible | Faible | Élevé Risque d'endommagement |

En assurant une distribution uniforme et un placement optimal, la conception du moule peut améliorer de manière significative la qualité globale et la durabilité des pièces en plastique, réduisant ainsi la probabilité de défauts au cours de la phase de démoulage.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de pression bidirectionnel carré pour usage en laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Technologie de pressage isostatique : Principes, classification et applications

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Comprendre le processus de pressage isostatique et ses types

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Guide complet du pressage isostatique : processus et fonctionnalités