Fabrication de la cible

Méthodes de fabrication

Les feuilles et les tubes de cibles de pulvérisation sont fabriqués selon des méthodes conventionnelles adaptées au système de matériau spécifique. Ces méthodes englobent une série de techniques, notamment le moulage, le laminage et l'usinage, qui sont sélectionnées en fonction des propriétés du matériau et des spécifications souhaitées pour la cible. Par exemple, les matériaux à point de fusion élevé, tels que le tungstène et le molybdène, nécessitent souvent des procédés spécialisés tels que la métallurgie des poudres pour obtenir la densité et l'homogénéité nécessaires.

Dans le cas des composites, qui sont généralement constitués de deux ou plusieurs matériaux distincts, le processus de fabrication devient plus complexe. La métallurgie des poudres, une méthode polyvalente, est fréquemment utilisée pour combiner ces matériaux en une structure cohésive. Ce processus comporte plusieurs étapes : les matières premières sont d'abord mélangées pour obtenir une poudre homogène, qui est ensuite compactée sous haute pression pour lui donner la forme souhaitée. La forme compactée est ensuite frittée à des températures élevées pour créer une liaison entre les particules, ce qui permet d'obtenir une cible dense et uniforme.

Pour les matériaux qui nécessitent des niveaux de pureté et de contrôle encore plus élevés, des techniques avancées telles que la fusion à l'arc sous vide ou la fusion par faisceau d'électrons sont utilisées. Ces méthodes permettent non seulement d'améliorer la pureté de la cible, mais aussi d'affiner sa microstructure, ce qui est crucial pour obtenir des performances optimales en matière de pulvérisation. Le choix de la méthode de fabrication est donc un facteur essentiel pour déterminer la qualité et les performances finales de la cible de pulvérisation.

Techniques de purification

Pour obtenir des cibles de pulvérisation ultra-haute pureté, l'élimination des impuretés est primordiale. Ce processus peut être réalisé par deux méthodes principales : la fusion par faisceau d'électrons dans un système à vide poussé et la lixiviation dans des sels réactifs. Chaque méthode offre des avantages uniques et convient à différents types de matériaux et d'exigences de fabrication.

Fusion par faisceau d'électrons

La fusion par faisceau d'électrons fonctionne sous vide poussé, ce qui minimise le risque de contamination par les gaz atmosphériques. Le processus consiste à diriger un faisceau d'électrons sur le matériau cible, ce qui le fait fondre puis le solidifie. Cette méthode est particulièrement efficace pour les matériaux ayant un point de fusion élevé, car la chaleur intense générée par le faisceau d'électrons peut facilement dépasser leur température de fusion. L'environnement sous vide poussé garantit l'évacuation de tout gaz résiduel, ce qui permet de purifier davantage le matériau.

Lixiviation dans les sels réactifs

La lixiviation, quant à elle, consiste à immerger le matériau cible dans un bain de sels réactifs. Ces sels réagissent sélectivement avec les impuretés et les dissolvent, laissant le matériau pur. Cette technique est souvent utilisée pour les matériaux sensibles aux températures élevées ou pour ceux qui nécessitent un processus de purification plus contrôlé. Le choix du sel et la durée du processus de lixiviation sont des facteurs critiques qui peuvent influencer de manière significative la pureté du produit final.

Les deux méthodes sont des éléments essentiels du processus de fabrication des cibles de pulvérisation ultra-haute pureté, garantissant que le produit final répond aux exigences de pureté rigoureuses nécessaires pour les applications à haute performance.

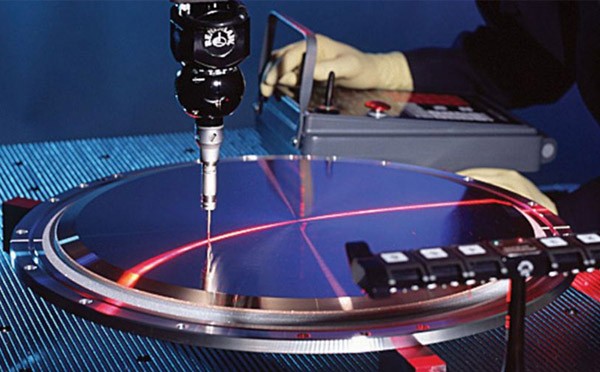

Plaques d'appui/tubes, soudure et liaison par diffusion

Les plaques de support jouent un rôle crucial dans la performance des cibles de pulvérisation, nécessitant des propriétés telles qu'une faible résistivité, une perméabilité magnétique élevée et une bonne conductivité thermique. Ces caractéristiques sont essentielles pour assurer un transfert d'énergie efficace et une distribution optimale du champ magnétique pendant le processus de pulvérisation.

Pour fixer les cibles à ces plaques de support, deux techniques principales sont utilisées : le soudage et le collage par diffusion.Le brasage implique l'utilisation d'un métal d'apport dont le point de fusion est inférieur à celui des matériaux de la cible et de la plaque de support. Cette méthode permet un contrôle précis de la résistance et des propriétés thermiques de la liaison, ce qui la rend adaptée aux applications nécessitant une gestion thermique spécifique.

Par opposition,le collage par diffusion est un procédé d'assemblage à l'état solide qui n'implique pas la fusion des matériaux. Il repose sur l'application d'une pression et d'une température élevées pour créer une liaison métallurgique solide entre la cible et la plaque de support. Cette technique est particulièrement avantageuse pour les applications à haute température et les matériaux susceptibles de se dégrader lorsqu'ils sont exposés à des températures élevées, car elle minimise les dommages thermiques et garantit une liaison solide.

Le choix entre le brasage et le collage par diffusion dépend souvent des exigences spécifiques de l'application, notamment des propriétés des matériaux de la cible et de la plaque de support, des conditions de fonctionnement et des caractéristiques de collage souhaitées. Les deux méthodes font partie intégrante de l'intégration réussie des cibles avec les plaques de support, garantissant la longévité et l'efficacité du processus de pulvérisation.

Uniformité des cibles de pulvérisation et qualité du film

Considérations macroscopiques et microscopiques

L'uniformité des cibles de pulvérisation n'est pas seulement un attribut souhaitable, mais un facteur critique qui influence directement la qualité des films déposés. Cette uniformité est influencée par une combinaison de caractéristiques macroscopiques et microscopiques, chacune jouant un rôle important dans la détermination de la vitesse de pulvérisation et du processus global de formation du film.

Facteurs macroscopiques :

- Porosité : La présence de pores dans le matériau cible peut entraîner des incohérences dans le processus de pulvérisation. Les pores agissent comme des barrières, perturbant le flux uniforme d'atomes de la cible vers le substrat. Il peut en résulter une épaisseur et une composition de film non uniformes, ce qui est préjudiciable aux performances du produit final.

- Taille des grains : La taille des grains dans le matériau cible est un autre facteur macroscopique qui affecte l'uniformité. Des grains plus gros peuvent conduire à des taux de pulvérisation non uniformes, car le processus d'enlèvement du matériau devient moins cohérent sur toute la surface de la cible.

Facteurs microscopiques :

- Orientation des cristaux : Au niveau microscopique, l'orientation des grains de cristal dans le matériau cible joue un rôle crucial. Les différentes orientations des cristaux présentent des taux de pulvérisation variables, un phénomène connu sous le nom de pulvérisation préférentielle. Ce phénomène peut entraîner des variations localisées dans la composition et la structure du film, ce qui affecte sa qualité et ses performances globales.

En contrôlant soigneusement les facteurs macroscopiques et microscopiques, les fabricants peuvent garantir un processus de pulvérisation plus uniforme, ce qui permet d'obtenir des films de meilleure qualité aux propriétés constantes.

Porosité et vides

La porosité et les vides sont des défauts critiques qui peuvent apparaître à différents stades du processus de fabrication et qui ont un impact significatif sur l'uniformité de la vitesse de pulvérisation et sur la qualité globale du film déposé. Ces défauts proviennent souvent des limites inhérentes aux méthodes de fabrication conventionnelles, telles que le moulage, la métallurgie des poudres, et même pendant les étapes de purification où les processus à haute température peuvent introduire des incohérences microstructurelles.

Par exemple, dans la métallurgie des poudres, la consolidation des poudres métalliques en une forme solide peut laisser des vides microscopiques si le processus de frittage n'est pas parfaitement contrôlé. De même, lors de la coulée, l'emprisonnement de gaz peut créer des porosités, en particulier dans les matériaux à point de fusion élevé où la viscosité du métal en fusion peut empêcher les gaz de s'échapper. Ces vides et ces pores peuvent servir de sites préférentiels pour l'apparition de fissures, ce qui entraîne des taux de pulvérisation non uniformes et une mauvaise qualité du film.

En outre, la présence de porosités et de vides peut également affecter la conductivité thermique et électrique du matériau cible, ce qui complique encore le processus de pulvérisation. Par exemple, les régions à forte porosité peuvent être pulvérisées à des vitesses différentes de celles des régions plus denses, ce qui entraîne des variations dans l'épaisseur et la composition du film. Cette non-uniformité est particulièrement problématique dans les applications où la précision des propriétés du film est essentielle, comme dans la fabrication des semi-conducteurs.

Pulvérisation préférentielle et morphologie des grains

Les différentes orientations cristallines présentent des taux de pulvérisation variables, un phénomène connu sous le nom depulvérisation préférentielle. Cette érosion sélective peut influencer de manière significative lamorphologie des grains et lataille du matériau, qui sont directement affectées par les processus de fabrication utilisés.

Dans le contexte dudépôt physique en phase vapeur (PVD) l'uniformité du film pulvérisé dépend fortement de la consistance du matériau cible. Lastructure granulaire de la cible, caractérisée par son orientation et sa taille, joue un rôle crucial dans la détermination de l'efficacité de la pulvérisation et de la qualité du film qui en résulte. Par exemple, les grains ayant certaines orientations peuvent s'éroder plus rapidement, ce qui entraîne une pulvérisation non uniforme et compromet potentiellement l'intégrité du film déposé.

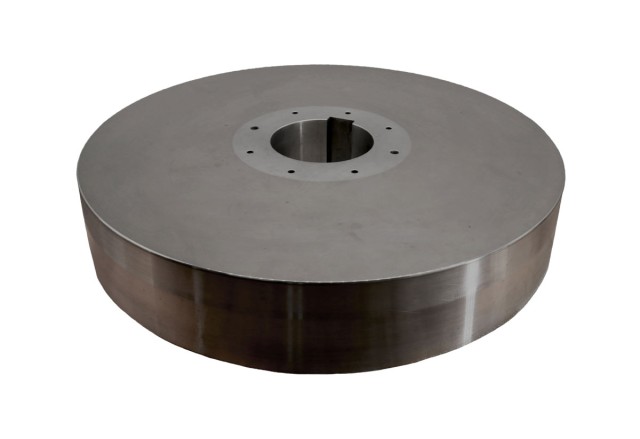

Les procédés de fabrication, tels que lamétallurgie des poudres etpressage isostatique à chaud (HIP)sont déterminants pour façonner la structure du grain du matériau cible. Ces procédés n'influencent pas seulement la densité et la porosité de la cible, mais dictent également la morphologie finale des grains, qui à son tour affecte le comportement de la pulvérisation. Il est donc essentiel de comprendre et de contrôler ces paramètres de fabrication pour optimiser les performances des cibles de pulvérisation PVD.

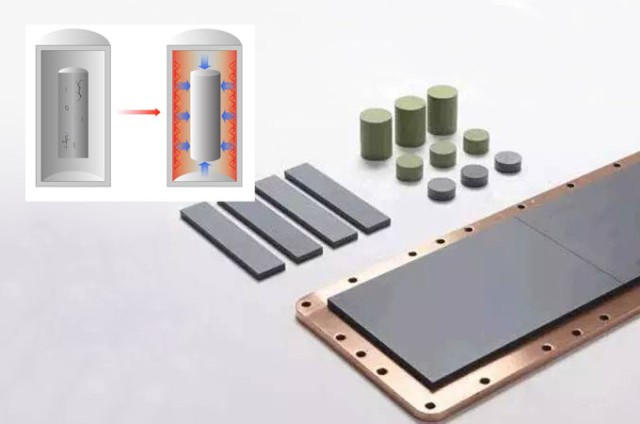

Pressage isostatique à chaud (HIP) et traitement thermique à haute pression (HPHT)

Applications HIP

Le pressage isostatique à chaud (HIP) est un processus critique dans la fabrication de cibles de pulvérisation de haute qualité, en particulier pour les matériaux produits par moulage et métallurgie des poudres. La fonction première du HIP est d'éliminer la porosité et les vides dans ces matériaux, améliorant ainsi leur densité et leur uniformité. Ce processus consiste à soumettre le matériau à une pression et une température élevées dans un environnement contrôlé, ce qui comprime le matériau et le force à atteindre une densité presque parfaite.

On ne saurait trop insister sur l'importance de la réduction de la porosité par le procédé HIP. La porosité, qui peut résulter de divers processus de fabrication, a un impact significatif sur la vitesse de pulvérisation et la qualité globale du film formé. En éliminant ces vides microscopiques, le HIP garantit que la cible de pulvérisation se comporte de manière uniforme pendant le processus de pulvérisation, ce qui conduit à un dépôt de film plus régulier.

En outre, le HIP contribue à l'intégrité structurelle des cibles de pulvérisation. Les matériaux qui subissent un traitement HIP présentent des propriétés mécaniques supérieures, notamment une résistance et une ténacité accrues. Ceci est particulièrement important pour les applications de haute performance où la fiabilité et la longévité des cibles de pulvérisation sont primordiales.

En résumé, le procédé HIP est une technique indispensable pour la production de cibles de pulvérisation, car il permet de garantir qu'elles répondent aux exigences strictes en matière de densité, d'uniformité et d'intégrité structurelle.

Avantages de la haute pression et de la haute température

Le traitement haute pression et haute température (HPHT) offre plusieurs avantages dans la fabrication de divers systèmes de matériaux. L'un des principaux avantages est l'amélioration de l'uniformité de la température qu'il procure, ce qui garantit que l'ensemble du système de matériaux est soumis à des conditions thermiques cohérentes. Cette uniformité est essentielle pour maintenir l'intégrité et les performances du produit final.

Le procédé HPHT permet également de contrôler les taux de refroidissement, ce qui est essentiel pour prévenir les contraintes thermiques et les fissures dans les matériaux. En gérant avec précision le processus de refroidissement, les fabricants peuvent obtenir les propriétés mécaniques souhaitées et minimiser les défauts. Ce niveau de contrôle est particulièrement important dans la production de matériaux de grande valeur tels que les diamants, où même des imperfections mineures peuvent avoir un impact significatif sur la qualité et la valeur marchande.

En outre, la technologie HPHT facilite la répétabilité des temps de traitement, garantissant que chaque lot de matériaux est produit dans des conditions identiques. Cette répétabilité est essentielle pour maintenir une qualité et une performance constantes des produits. Par exemple, dans l'industrie du diamant, le procédé HPHT peut transformer des diamants moins attrayants en diamants de haute qualité, incolores, roses, bleus ou jaunes canari, ce qui augmente considérablement leur valeur marchande.

Le procédé HPHT consiste à soumettre les diamants à une pression et à une température élevées, ce qui améliore non seulement leur couleur, mais aussi leur clarté. Les diamants HPHT sont donc très recherchés dans l'industrie de la bijouterie, où la clarté et la couleur sont des facteurs déterminants de la qualité d'un diamant. Malgré certaines différences entre les diamants HPHT et les diamants CVD (Chemical Vapor Deposition), le traitement HPHT est souvent utilisé pour améliorer la finition des diamants CVD, afin de garantir qu'ils répondent à des normes de haute qualité.

En résumé, le traitement HPHT offre une série d'avantages essentiels à la fabrication de matériaux de haute qualité. Sa capacité à fournir une meilleure uniformité de température, des vitesses de refroidissement contrôlées et des temps de traitement répétables en fait une technique inestimable dans diverses industries, en particulier pour la production de matériaux de grande valeur tels que les diamants.

Pressage isostatique à chaud canulé et collage par diffusion

Les techniques de pressage isostatique à chaud (HIP) et de collage par diffusion font partie intégrante de la production de formes complexes et garantissent une liaison solide entre la cible et la plaque de support. Ces méthodes sont particulièrement avantageuses lorsqu'il s'agit de matériaux haut de gamme nécessitant des propriétés supérieures telles que la résistance à la corrosion et à l'usure, souvent appliquées sur des substrats plus économiques afin d'optimiser la rentabilité.

La technique HIP peut faciliter plusieurs liaisons par diffusion au cours d'un seul cycle de traitement, ce qui en fait une solution polyvalente et efficace pour les besoins de fabrication complexes. Cette technique est compatible avec une large gamme de matériaux, notamment les métaux tels que le nickel, le cobalt, le tungstène, le titane, le molybdène, l'aluminium, le cuivre et les alliages à base de fer, ainsi que les céramiques, les verres, les matériaux intermétalliques et les plastiques à haute performance.

Le processus implique un contrôle rigoureux de la pureté du gaz inerte, généralement de l'argon, afin de satisfaire ou de dépasser les spécifications des clients, de l'armée et de l'industrie. Des cycles HIP automatisés et reproductibles sont conçus pour répondre aux besoins spécifiques des clients, garantissant la traçabilité des composants du début à la fin. En outre, une assistance technique est disponible pour le traitement HIP de nouveaux matériaux ou alliages, et le processus est adaptable à diverses exigences en matière d'outillage, garantissant la compatibilité avec le cycle HIP et les spécifications des matériaux.

En tirant parti de la technologie HIP canulée et du collage par diffusion, les fabricants peuvent non seulement réaliser des collages solides et fiables, mais aussi produire des géométries complexes qu'il serait difficile d'obtenir par d'autres méthodes. Cette polyvalence et cette précision rendent ces techniques indispensables à la fabrication de cibles de pulvérisation de haute qualité.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

- Meuleuse à billes vibrante haute énergie pour utilisation en laboratoire

Articles associés

- Application complète de la technologie de pressage isostatique à froid

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Étapes de fonctionnement de la presse isostatique automatique

- Comprendre le pressage isostatique à froid et ses applications