Introduction

Table des matières

Les presses isostatiques sont un outil essentiel dans diverses industries, offrant des solutions efficaces et efficientes pour le traitement des matériaux. Ces presses utilisent une pression égale dans toutes les directions pour obtenir une mise en forme et une densification uniformes des matériaux. Comprendre les différents types, processus et applications des presses isostatiques est crucial pour les entreprises qui cherchent à optimiser leurs processus de fabrication. Qu'il s'agisse d'utiliser des presses isostatiques à froid (CIP) pour la production de céramique ou des presses isostatiques à chaud (HIP) pour les composants aérospatiaux, la polyvalence et la précision du pressage isostatique en font une technologie précieuse sur le marché concurrentiel actuel. Explorons le monde des presses isostatiques et découvrons leur potentiel.

Types de presses isostatiques

Le pressage isostatique est un processus qui consiste à appliquer une pression égale sur une poudre compactée pour obtenir une densité et une uniformité de microstructure optimales. Il existe deux principaux types de presses isostatiques : les presses isostatiques à froid (CIP) et les presses isostatiques à chaud (HIP).

Presses isostatiques à froid (CIP)

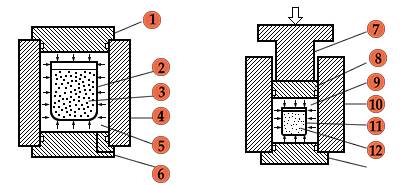

Le pressage isostatique à froid (CIP) est une méthode de pressage isostatique qui implique le compactage de poudres enfermées dans des moules en élastomère. Ce processus applique une pression provenant de plusieurs directions, ce qui entraîne une plus grande uniformité de compactage et une capacité de forme accrue par rapport au pressage uniaxial.

Il existe deux méthodes pour réaliser un pressage isostatique à froid :

Pressage isostatique en sac humide : Dans cette méthode, la poudre est enfermée dans une gaine en caoutchouc immergée dans un liquide, qui transmet uniformément la pression à la poudre.

Pressage isostatique en sac sec : au lieu d'immerger l'outillage dans un fluide, l'outillage lui-même est construit avec des canaux internes dans lesquels le fluide haute pression est pompé.

La presse isostatique à froid, également connue sous le nom de presse à caoutchouc, est capable de former des formes complexes qui ne peuvent être compressées sans une presse uniaxiale ou une presse mécanique. La poudre de céramique et la poudre de métal sont versées dans un moule en caoutchouc, qui est ensuite plongé dans le récipient sous pression. La poudre est comprimée à une pression d'eau maximale de 400 MPa.

Presses Isostatiques à Chaud (HIP)

Le pressage isostatique à chaud (HIP) est une autre méthode de pressage isostatique qui consiste à comprimer des matériaux en appliquant simultanément une température élevée et une pression isostatique. L'argon est couramment utilisé comme fluide de pression dans le HIP.

Le pressage à chaud est similaire au HIP, mais il applique uniquement une pression uniaxiale au lieu d'une pression isostatique. Le pressage isostatique à chaud est utilisé pour réduire la porosité des métaux et augmenter la densité de nombreux matériaux céramiques.

Dans la métallurgie des poudres, HIP permet la compression de poudre métallique à des températures et pressions élevées, ce qui donne un produit avec une microstructure recuite homogène et un minimum d'impuretés. Ce processus est essentiel pour la fabrication de composants aérospatiaux et d’autres applications.

Le pressage isostatique à chaud (HIP) est une technique de fabrication utilisée pour augmenter la densité des matériaux en réduisant ou en éliminant leur porosité. Il crée des matériaux « forgés » entièrement denses et améliore la densité, la composition et la résistance dynamique.

Les presses isostatiques à froid et à chaud ont leurs utilisations et applications spécifiques dans diverses industries, notamment les produits pharmaceutiques, les explosifs, les produits chimiques, le combustible nucléaire et les ferrites.

Processus de pressage isostatique

Processus de pressage isostatique à froid

Le pressage isostatique à froid (CIP) est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter une pièce. Il s'agit de placer des poudres métalliques dans un récipient souple, qui sert de moule à la pièce. La pression du fluide est exercée sur toute la surface extérieure du récipient, ce qui l'amène à presser et à former la poudre selon la géométrie souhaitée. Contrairement à d’autres processus qui exercent des forces sur la poudre via un axe, le CIP applique une pression dans toutes les directions.

Le processus CIP est effectué à température ambiante et utilise un moule fabriqué à partir de matériaux élastomères tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle. Le fluide utilisé dans le CIP est généralement de l'huile ou de l'eau. Pendant le fonctionnement, la pression du fluide varie de 60 000 lb/po2 (400 MPa) à 150 000 lb/po2 (1 000 MPa). Un inconvénient du CIP est sa faible précision géométrique due au moule flexible.

Processus de pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui utilise une température élevée et une pression de gaz isostatique pour éliminer la porosité et augmenter la densité des métaux, des céramiques, des polymères et des matériaux composites. Ce procédé améliore les propriétés mécaniques et la maniabilité des matériaux. HIP est principalement utilisé pour éliminer le microretrait dans les pièces moulées, consolider les poudres et le collage par diffusion.

Dans le procédé HIP, les produits sont placés dans un récipient fermé rempli d'un liquide et soumis à une pression égale sur chaque surface. Cet environnement haute pression augmente la densité des produits et les façonne selon les spécifications souhaitées. Les presses isostatiques sont largement utilisées dans le formage de réfractaires à haute température, de céramiques, de carbure cémenté, d'aimants permanents de lanthane, de matériaux carbonés et de poudres de métaux rares.

Le pressage isostatique à chaud est également utilisé dans le cadre d'un processus de frittage, pour le brasage assisté par pression et pour la fabrication de composites à matrice métallique.

Le pressage isostatique, à froid et à chaud, offre des avantages uniques pour une large gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Il permet la formation de formes de produits avec des tolérances précises, réduisant ainsi le besoin d'usinage coûteux. Le processus de pressage isostatique est passé d’une curiosité de recherche à un outil de production viable et est aujourd’hui largement utilisé dans diverses industries.

Applications des presses isostatiques

Applications des presses isostatiques à froid

Le pressage isostatique est un processus impliquant l'application d'une pression égale sur une poudre compactée pour obtenir une densité et une uniformité de microstructure optimales. Le pressage isostatique à froid implique notamment le compactage de poudres enfermées dans des moules en élastomère. Voici quelques applications courantes des presses isostatiques à froid :

- Médicaments

- Explosifs

- Produits chimiques

- Nourriture

- Ferrites de combustible nucléaire

Applications des presses isostatiques à chaud

La technologie de pressage isostatique à chaud est largement utilisée dans diverses industries à des fins différentes. Certaines des applications courantes des presses isostatiques à chaud comprennent :

- Traitement des pièces moulées

- Métallurgie des poudres

- Industrie de la céramique

- Matériaux poreux

- Formation quasi nette

- Liaison matérielle

- Pulvérisation plasma

- Fabrication de graphite haut de gamme

![Applications des presses isostatiques à chaud (coulées, métallurgie des poudres, céramiques, matériaux poreux, matériaux de forme quasi nette, fabrication de graphite haut de gamme, pulvérisation plasma)]()

Applications des presses isostatiques à chaud (coulées, métallurgie des poudres, céramiques, matériaux poreux, matériaux de forme quasi nette, fabrication de graphite haut de gamme, pulvérisation plasma)

Le pressage isostatique offre plusieurs avantages, tels que l'obtention d'une densité élevée et uniforme, la suppression des contraintes sur la géométrie des pièces et une utilisation efficace des matériaux. Il s'applique à une large gamme de matériaux, notamment les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le procédé est devenu un outil de production viable et continue de jouer un rôle important dans diverses industries.

Avantages des presses isostatiques à froid

Le pressage isostatique à froid est une technique utilisée pour produire des pièces de rechange volumineuses et complexes à un coût initial inférieur à celui des autres méthodes. Cette méthode est similaire au pressage isostatique à chaud mais est réalisée à des températures plus basses. L’un des principaux avantages du pressage isostatique à froid est la capacité d’obtenir une répartition de densité plus uniforme, ce qui se traduit par un produit fini de meilleure qualité.

Voici 6 avantages clés du pressage isostatique à froid par rapport aux autres méthodes de pressage :

Propriétés du produit uniformes : Le pressage isostatique à froid offre des propriétés du produit plus uniformes, une plus grande homogénéité et un contrôle plus précis des dimensions du produit fini. Cela garantit une qualité et des performances constantes.

Une plus grande flexibilité dans la forme et la taille : Avec le pressage isostatique à froid, on obtient une plus grande flexibilité dans la forme et la taille du produit fini. Cela permet la production de pièces complexes et complexes qui ne seraient peut-être pas possibles avec d’autres méthodes de pressage.

Rapports d'aspect plus longs : Le pressage isostatique à froid permet la production de granulés longs et fins avec des rapports d'aspect plus longs. Ceci est avantageux pour les applications nécessitant des dimensions et des formes spécifiques.

Compactage et densification améliorés : Le compactage de la poudre lors du pressage isostatique à froid est amélioré, conduisant à une meilleure densification du matériau. Cela se traduit par une densité plus élevée et un produit fini plus résistant.

Capacité à traiter différents matériaux : Le pressage isostatique à froid permet de traiter des matériaux ayant des caractéristiques et des formes différentes. Cette polyvalence permet la production de pièces aux propriétés et exigences variables.

Temps de cycle réduits et productivité améliorée : Le pressage isostatique à froid offre des temps de cycle réduits par rapport aux autres méthodes de pressage. Cela conduit à une productivité améliorée et à une production plus rapide des pièces.

En conclusion, le pressage isostatique à froid offre plusieurs avantages par rapport aux autres méthodes de pressage. Il offre un meilleur contrôle sur les propriétés du produit, une flexibilité de forme et de taille, un compactage et une densification améliorés, la capacité de traiter différents matériaux et une productivité accrue. Ces avantages font du pressage isostatique à froid un choix privilégié pour la production de pièces de rechange volumineuses et complexes.

Techniques spécifiques de pressage isostatique à froid

Traitement des sacs humides

Le traitement des sacs humides est une méthode de pressage isostatique à froid qui consiste à placer la poudre dans un moule de formage, également appelé enveloppe. Le moule est ensuite scellé et immergé dans un cylindre haute pression rempli de liquide. Le fluide de transmission de pression entre en contact direct avec la chemise pendant le processus de pressage.

Cette technique offre une forte applicabilité et est particulièrement adaptée à la recherche expérimentale et à la production en petits lots. Il permet le pressage simultané de plusieurs formes différentes de pièces dans un seul cylindre haute pression, ce qui le rend idéal pour produire des pièces grandes et complexes. De plus, le traitement des sacs humides nécessite un processus de production court et un faible coût.

Segmentation du marché : En fonction du type de produit, le marché des équipements de pressage isostatique à froid (CIP) est divisé en pressage de sacs humides et autres types.

Traitement des sacs secs

Dans le traitement des sacs secs, le matériau en poudre est enfermé dans un sac moulé flexible, qui est ensuite soumis à une pression isostatique dans un récipient sous pression. Ce processus est effectué à température ambiante ou à une température légèrement plus élevée (<93°C) et à des pressions allant de 100 à 600 MPa.

L'objectif du traitement en sac sec est d'obtenir une pièce « brute » présentant une résistance suffisante pour la manipulation, le traitement et le frittage ultérieur afin d'obtenir la résistance finale. Cette technique utilise un milieu liquide, tel que de l'eau, de l'huile ou un mélange de glycol, pour appliquer une pression sur la poudre. Le pressage isostatique à froid permet d'atteindre une densité théorique d'environ 100 % pour les métaux et d'environ 95 % pour les poudres céramiques.

Le traitement en sac sec est couramment utilisé pour former des matériaux en poudre à température ambiante. Il s'agit d'utiliser du caoutchouc ou du plastique comme matériau de moulage enveloppant et du liquide comme fluide sous pression. Cette technique fournit des ébauches pour des processus de frittage ultérieurs ou de pressage isostatique à chaud.

Pressage isostatique à chaud

Le pressage isostatique à chaud est une autre technique utilisée dans le pressage isostatique à froid. Il s’agit d’appliquer une pression isostatique sur la poudre à une température légèrement élevée. Ce processus s'effectue entre la température ambiante et la température de frittage du matériau.

Le pressage isostatique à chaud offre des avantages tels qu'une densification améliorée et un temps de frittage réduit par rapport au pressage isostatique à froid. Il est particulièrement adapté aux matériaux nécessitant une densité élevée et une microstructure fine.

En conclusion, les techniques de pressage isostatique à froid, notamment le traitement en sac humide, le traitement en sac sec et le pressage isostatique à chaud, offrent divers avantages pour le traitement des matériaux. Le traitement en sac humide est idéal pour la recherche expérimentale et la production de petits lots, tandis que le traitement en sac sec fournit une méthode pour former des matériaux en poudre à température ambiante. Le pressage isostatique à chaud offre une densification améliorée et un temps de frittage réduit. Le choix entre ces techniques dépend des objectifs spécifiques du projet et des caractéristiques des matériaux impliqués.

Traitement des matériaux par presses isostatiques à chaud

Pressage isostatique à chaud pour la fabrication additive métallique

Le pressage isostatique à chaud (HIP) est un procédé bien établi utilisé pour améliorer une grande variété de matériaux tels que le titane, l'acier, l'aluminium et les superalliages. Ce processus est particulièrement efficace pour réduire ou éliminer les vides dans les pièces moulées et consolider les poudres encapsulées pour créer des matériaux totalement denses. De plus, HIP peut être utilisé pour lier des matériaux similaires ou différents, permettant ainsi la fabrication de composants uniques et rentables.

Pressage isostatique

Le procédé de pressage isostatique a été lancé au milieu des années 1950 et est depuis devenu un outil de production viable. Il est largement utilisé dans diverses industries pour consolider les poudres et guérir les défauts des pièces moulées. Ce procédé convient à une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Le pressage isostatique applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cette caractéristique le rend particulièrement avantageux pour les applications céramiques et réfractaires. La capacité de former des produits avec des tolérances précises réduit le besoin d’usinage coûteux, ce qui rend le pressage isostatique commercialement attractif.

Pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui utilise une température élevée et une pression de gaz isostatique pour éliminer la porosité et augmenter la densité des métaux, des céramiques, des polymères et des matériaux composites. En soumettant le matériau à des températures élevées et à une pression uniforme, HIP améliore ses propriétés mécaniques et sa maniabilité.

Les principales applications du HIP comprennent l'élimination du microretrait dans les pièces moulées, la consolidation des poudres et le collage par diffusion (gadage). Le HIP est également couramment utilisé dans les processus de frittage pour la métallurgie des poudres, le brasage assisté par pression et la fabrication de composites à matrice métallique.

Pressage isostatique à froid

Le pressage isostatique à froid (CIP) est une autre variante du processus de pressage isostatique qui fonctionne à température ambiante. Il applique une pression égale dans toutes les directions pour compacter les poudres ou façonner les matériaux. Le CIP est couramment utilisé pour former des formes complexes et obtenir des tolérances précises dans des matériaux tels que la céramique et les métaux.

En conclusion, le pressage isostatique à chaud (HIP) est un procédé très efficace pour améliorer les propriétés de divers matériaux. Il élimine la porosité, augmente la densité et permet le collage de différents matériaux. Qu'il s'agisse de réduire les défauts des pièces moulées ou de consolider les poudres, HIP offre de nombreux avantages aux industries manufacturières. De plus, l’utilisation du pressage isostatique à froid (CIP) à température ambiante constitue une méthode alternative pour façonner les matériaux avec précision.

Conclusion

En conclusion, la compréhension des presses isostatiques et de leurs différents types, processus et applications peut grandement bénéficier aux entreprises d'un large éventail d'industries. Qu'il s'agisse de l'utilisation de presses isostatiques à froid (CIP) pour fabriquer des composants à densité uniforme ou de presses isostatiques à chaud (HIP) pour le traitement des matériaux, ces machines offrent des avantages uniques. Les processus de pressage isostatique à froid et les techniques spécifiques telles que le traitement des sacs humides, le traitement des sacs secs et le pressage isostatique à chaud améliorent encore les capacités des presses isostatiques. En exploitant la puissance du pressage isostatique, les entreprises peuvent obtenir des produits de meilleure qualité et améliorer leur efficacité globale.

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Comprendre le pressage isostatique à froid et ses applications

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Étapes de fonctionnement de la presse isostatique automatique

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance