Introduction

Table des matières

Le pressage isostatique est un procédé de fabrication essentiel utilisé pour produire des pièces complexes et de haute qualité. Deux méthodes courantes de pressage isostatique sont le pressage isostatique en sac humide et le pressage isostatique en sac sec. Dans cet article de blog, nous explorerons et comparerons ces deux méthodes pour comprendre leurs différences, leurs avantages, leurs limites et leur adéquation à différents scénarios. Que vous débutiez dans le pressage isostatique ou que vous recherchiez une méthode alternative, cette étude comparative vous aidera à prendre une décision éclairée. Alors, plongeons-nous et explorons le monde du pressage isostatique de sacs humides et de sacs secs !

Comprendre le pressage isostatique à froid

Introduction au pressage isostatique à froid

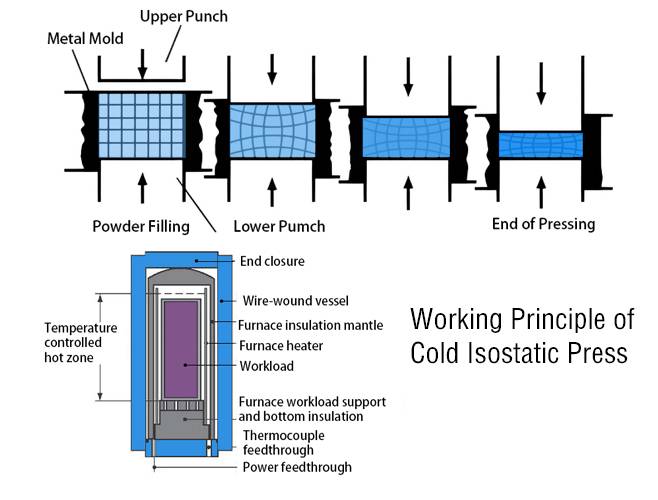

Le pressage isostatique à froid (CIP) est une technique utilisée pour former des matériaux en poudre à température ambiante en appliquant une pression sur la poudre. La pression est généralement comprise entre 100 et 600 MPa et le processus est réalisé en utilisant un milieu liquide tel que de l'eau, de l'huile ou un mélange de glycol. L'objectif du CIP est d'obtenir une pièce « brute » présentant une résistance suffisante pour la manipulation et le traitement, qui peut ensuite être frittée davantage pour atteindre sa résistance finale.

Pour les métaux, le pressage isostatique à froid peut atteindre une densité théorique d'environ 100 %, tandis que pour les poudres céramiques, la densité peut atteindre environ 95 %. Cette technologie est couramment utilisée pour produire des ébauches destinées à des processus de frittage ultérieur ou de pressage isostatique à chaud.

Différenciation entre la méthode du sac humide et la méthode du sac sec

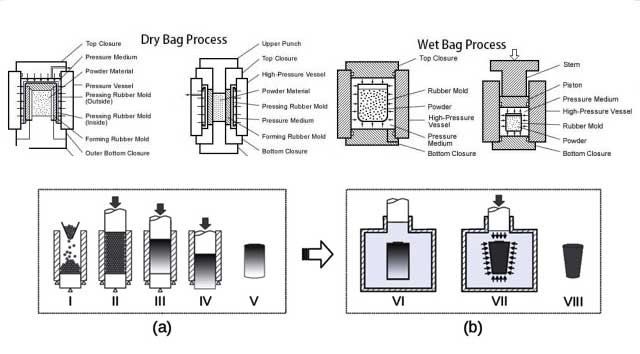

Le pressage isostatique à froid peut être divisé en deux méthodes : la méthode du sac humide et la méthode du sac sec.

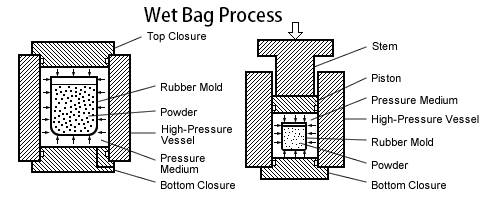

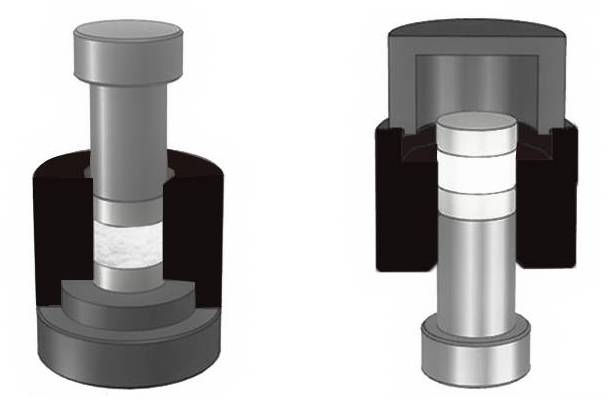

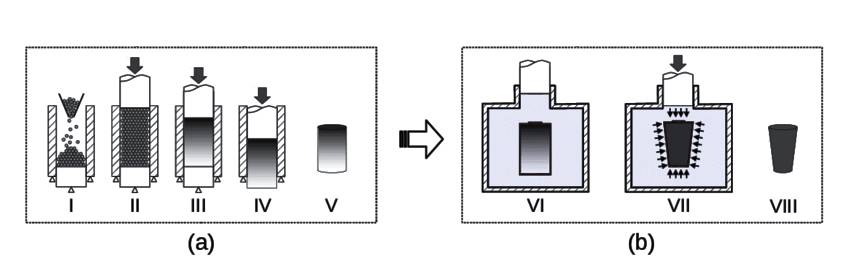

Méthode du sac humide

Dans la méthode du sac humide, le matériau en poudre est enfermé dans un sac moulé flexible. Ce sac est ensuite immergé dans un liquide à haute pression dans un récipient sous pression. Une pression isostatique est appliquée sur les surfaces extérieures du moule, comprimant la poudre dans la forme souhaitée. La méthode du sac humide est idéale pour produire des pièces aux formes complexes et peut être utilisée aussi bien pour la production en petite que en grande quantité. De plus, il permet le pressage de gros produits.

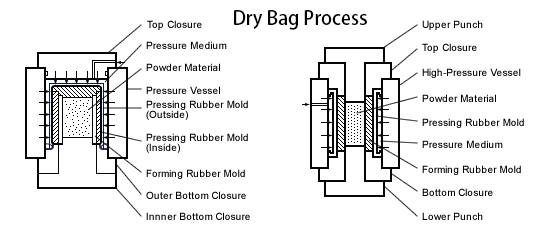

Méthode du sac sec

La méthode du sac sec, quant à elle, consiste à créer un moule intégré au sein même du récipient sous pression. La poudre est ajoutée au moule qui est ensuite scellé. Une pression est appliquée et la pièce est éjectée une fois le compactage terminé. La méthode du sac sec élimine le besoin de l’étape d’immersion séparée requise dans la méthode du sac humide, ce qui facilite l’automatisation.

Les méthodes de sac humide et de sac sec ont leurs avantages et conviennent à différentes applications. Le choix entre les deux méthodes dépend des objectifs spécifiques du projet et des caractéristiques des matériaux concernés.

En résumé, le pressage isostatique à froid est une technique intéressante pour former des matériaux en poudre à température ambiante. Il permet la production de pièces à haute densité et peut être utilisé aussi bien pour les métaux que pour la céramique. Les méthodes de sac humide et de sac sec offrent différentes approches pour obtenir le compactage souhaité, la méthode de sac humide étant adaptée aux formes complexes et à la production en plus grande quantité. Comprendre les différences entre ces méthodes peut vous aider à déterminer l’approche la plus appropriée à vos besoins spécifiques.

Pressage isostatique de sacs humides

Processus de pressage isostatique des sacs humides

Lors du pressage isostatique en sac humide, la poudre est versée dans un moule et scellée hermétiquement à l'extérieur du récipient sous pression. Le moule est ensuite immergé dans le fluide sous pression à l’intérieur du récipient. Une pression isostatique est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide. Ce processus est plus lent que les autres types de pressage isostatique à froid, prenant entre 5 et 30 minutes. Cependant, les progrès réalisés dans les pompes à grand volume et les mécanismes de chargement peuvent contribuer à accélérer le processus.

Avantages de l’utilisation du pressage isostatique en sacs humides

Le pressage isostatique en sacs humides offre plusieurs avantages. Il est hautement applicable et adapté à la recherche expérimentale et à la production en petits lots. Il peut presser simultanément plusieurs formes différentes de pièces dans un seul cylindre haute pression et produire des pièces grandes et complexes. Le processus de production est court et rentable. Les procédés de sacs humides permettent également de créer des formes quelque peu complexes dans des moules en élastomère, permettant ainsi d'obtenir des densités compactes élevées.

Scénarios idéaux pour l’utilisation du pressage isostatique en sacs humides

Le pressage isostatique en sac humide est particulièrement adapté à la production de grandes pièces. Il est couramment utilisé dans les industries où des densités compactes élevées sont requises et où des formes complexes ne peuvent pas être compactées à l’aide de presses uniaxiales. Cependant, il est important de noter que le chargement et le déchargement des moules peuvent limiter l’automatisation et diminuer la productivité du pressage des sacs humides. Le coût de l'outillage et la complexité du processus sont également plus élevés que ceux du pressage uniaxial.

En résumé, le pressage isostatique en sac humide constitue une méthode polyvalente et efficace pour produire des pièces grandes et complexes avec des densités compactes élevées. Il est particulièrement bénéfique pour la recherche expérimentale, la production en petits lots et les industries nécessitant des formes complexes. Bien qu’il puisse présenter certaines limites en termes d’automatisation et de productivité, les progrès technologiques continuent d’améliorer l’efficacité du pressage isostatique des sacs humides.

Pressage isostatique de sacs secs

Processus de pressage isostatique des sacs secs

Le pressage isostatique en sac sec est une méthode de production utilisée pour de petites pièces aux formes axisymétriques. Il est couramment utilisé dans la fabrication de corps en céramique de haute qualité pour bougies d’allumage. Le procédé consiste à compacter une poudre sèche ou semi-sèche dans un moule en élastomère immergé dans un liquide sous pression. La poudre est façonnée à l'aide d'un outillage rigide, tel qu'un mandrin en acier, associé au moule flexible en élastomère. Les pressions de formage typiques pour la céramique vont de 21 à 210 MPa (3 000 à 30 000 psi). L’un des principaux avantages du pressage isostatique des sacs secs est que l’outillage en caoutchouc est intégré à l’appareil, éliminant ainsi le besoin d’étapes séparées d’immersion et de retrait. Cela conduit à une facilité d’automatisation et à des taux de production rapides.

Avantages de l’utilisation du pressage isostatique en sacs secs

Le pressage isostatique des sacs secs offre plusieurs avantages dans le processus de fabrication. Premièrement, il permet de produire des corps en céramique de haute qualité, notamment pour les bougies d'allumage. Le moule intégré et l'outillage en caoutchouc facilitent l'automatisation, ce qui entraîne des cadences de production plus élevées. De plus, le processus garantit une densité uniforme et une faible contrainte emprisonnée dans les pièces compactées, conduisant à une distorsion minimale pendant la cuisson. Cela réduit le besoin d’usinage ultérieur, qui peut être difficile et coûteux. Dans l’ensemble, le pressage isostatique en sacs secs offre efficacité, précision et rentabilité pour les petites pièces aux formes axisymétriques.

Scénarios idéaux pour l’utilisation du pressage isostatique en sacs secs

Le pressage isostatique en sacs secs est une méthode de production idéale dans les scénarios où de petites pièces aux formes axisymétriques doivent être fabriquées. Il est particulièrement adapté à la production de corps en céramique de haute qualité pour bougies d'allumage. L'intégration d'outillage en caoutchouc dans l'appareil facilite l'automatisation, ce qui le rend bien adapté à la production en grand volume. Cette méthode est efficace, précise et rentable, ce qui en fait un choix privilégié pour les industries nécessitant de petites pièces aux formes axisymétriques.

Limites du pressage isostatique en sac sec

Si le pressage isostatique en sac sec offre de nombreux avantages, il présente également certaines limites. Une limitation est qu'il y a une friction sur le côté du moule qui ne subit pas la compression du liquide sous pression. Cela peut entraîner une moindre précision des surfaces pressées adjacentes au sac flexible, par rapport à d'autres méthodes de pressage telles que le pressage mécanique ou l'extrusion. Cela peut nécessiter un usinage ultérieur pour obtenir la finition de surface souhaitée. De plus, le procédé de sac sec présente davantage de limitations de forme et de taille par rapport à d'autres méthodes, ce qui peut nécessiter un usinage vert pour développer les caractéristiques de surface nécessaires à certaines applications.

En conclusion, le pressage isostatique en sac sec est une méthode de production intéressante pour les petites pièces aux formes axisymétriques, notamment dans la fabrication de corps en céramique de haute qualité pour bougies d'allumage. Il offre efficacité, précision et rentabilité, ce qui en fait un choix idéal pour les industries nécessitant de tels composants. Cependant, il est important de prendre en compte les limites du processus, telles qu'une moindre précision des surfaces pressées et des limitations de forme et de taille, lors de la détermination de son adéquation à des applications spécifiques.

Comparaison du pressage isostatique des sacs humides et des sacs secs

Comparaison du processus de production et du coût

Le pressage isostatique des sacs humides consiste à mettre la poudre dans un moule de formage, puis à la placer dans un cylindre haute pression pour la presser après le scellage. Lors du pressage, le moule est complètement immergé dans le liquide et en contact direct avec le fluide transmettant la pression. Cette méthode convient à la recherche expérimentale et à la production en petits lots. Il permet le pressage simultané de plusieurs pièces de formes différentes dans un seul cylindre haute pression, ce qui le rend idéal pour la production de pièces grandes et complexes. Le processus de production est court et rentable.

La variante du pressage isostatique en sac sec consiste à créer un moule intégré au récipient sous pression. Dans ce processus, la poudre est ajoutée au moule, scellée, une pression est appliquée, puis la pièce est éjectée. La méthode du sac sec permet une automatisation plus facile par rapport à la méthode du sac humide car les moules sont intégrés dans la cuve. Il est plus adapté à la production de pièces plus petites et offre des cadences de production plus élevées.

Comparaison de l'automatisation et du cycle d'exploitation

La méthode du sac humide nécessite le chargement et le déchargement des moules, ce qui diminue la productivité et limite l'automatisation. En revanche, la méthode du sac sec, avec ses moules intégrés, permet une automatisation plus facile et des cadences de production plus élevées. Le cycle de fonctionnement du pressage isostatique des sacs humides consiste à retirer le moule du récipient sous pression, à récupérer la pièce et à répéter le processus. Dans la méthode du sac sec, le moule est scellé, une pression est appliquée et la pièce est éjectée.

Comparaison de l'adéquation à différents volumes de production

Le pressage isostatique en sacs humides est particulièrement adapté à la recherche expérimentale et à la production en petits lots. Il permet le pressage simultané de plusieurs pièces de formes différentes dans un seul cylindre haute pression, ce qui le rend adapté à la production de pièces grandes et complexes. La méthode du sac sec, en revanche, est plus adaptée à la production de pièces plus petites et offre des cadences de production plus élevées.

Comparaison des limites de taille et de forme du produit

Le pressage isostatique en sac humide est mieux adapté à la production de grandes pièces que la méthode en sac sec. Cela est dû à la possibilité de presser simultanément plusieurs pièces de formes différentes dans un seul cylindre haute pression. Cependant, le chargement et le déchargement des moules dans la méthode du sac humide diminue la productivité et limite l'automatisation. La méthode du sac sec, avec ses moules intégrés, offre une automatisation plus facile et des cadences de production plus élevées. Les deux types de pressage isostatique ont des coûts d’outillage et une complexité de processus plus élevés que le pressage uniaxial.

Le pressage isostatique, qu'il s'agisse d'un sac humide ou d'un sac sec, est fréquemment choisi pour obtenir des densités compactes élevées et accéder à des formes qui ne peuvent pas être compactées dans des presses uniaxiales. La méthode du sac humide permet de créer des formes quelque peu complexes dans les moules en élastomère. Les procédés en sac humide offrent également l’avantage de densités plus élevées car ils impliquent très peu de friction. La méthode du sac sec a l’avantage en termes d’automatisation et de taux de production.

Dans l'ensemble, le choix entre le pressage isostatique en sacs humides et en sacs secs dépend des exigences spécifiques du processus de production, telles que la taille de la pièce souhaitée, la forme, le volume de production et le niveau d'automatisation.

Conclusion

En conclusion, le pressage isostatique en sac humide et le pressage isostatique en sac sec ont tous deux leurs avantages et leurs limites. Le pressage isostatique des sacs humides est idéal pour les situations où une pression plus élevée est requise et offre une meilleure uniformité et densité du produit final. D’autre part, le pressage isostatique en sacs secs est plus adapté aux petits volumes de production et offre des temps de cycle plus rapides. Cependant, il présente des limites en termes de taille et de forme du produit. En fin de compte, le choix entre les deux méthodes dépend des exigences et contraintes spécifiques du processus de production.

Si vous êtes intéressé par ce produit, vous pouvez parcourir le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , nous insistons toujours sur le principe de qualité en premier. Pendant le processus de production, nous contrôlons strictement chaque étape du processus, en utilisant des matériaux de haute qualité et une technologie de production avancée pour garantir la stabilité et la durabilité de nos produits. pour garantir que leurs performances répondent aux normes les plus élevées. Nous pensons que ce n'est qu'en fournissant aux clients une excellente qualité que nous pouvons gagner leur confiance et leur coopération à long terme.

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Articles associés

- Comprendre le pressage isostatique à froid et ses applications

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comprendre les bases du pressage isostatique

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance