Oui, un four peut faire fondre le tungstène, mais seulement un four industriel hautement spécialisé. Le tungstène a le point de fusion le plus élevé de tous les métaux purs, à une température étonnante de 3 422 °C (6 192 °F). Cette température est bien au-delà des capacités de tout four standard, comme ceux utilisés pour l'acier ou même une forge de forgeron. La fusion du tungstène nécessite une technologie avancée conçue spécifiquement pour générer et contenir une chaleur aussi extrême dans un environnement contrôlé.

La capacité à faire fondre le tungstène n'est pas une question de simplement "le chauffer suffisamment". C'est un défi industriel qui nécessite de surmonter son point de fusion extrême, d'empêcher son oxydation rapide à haute température, et d'utiliser des fours spécialisés comme les systèmes à faisceau d'électrons ou à arc sous vide qui sont fondamentalement différents des équipements conventionnels.

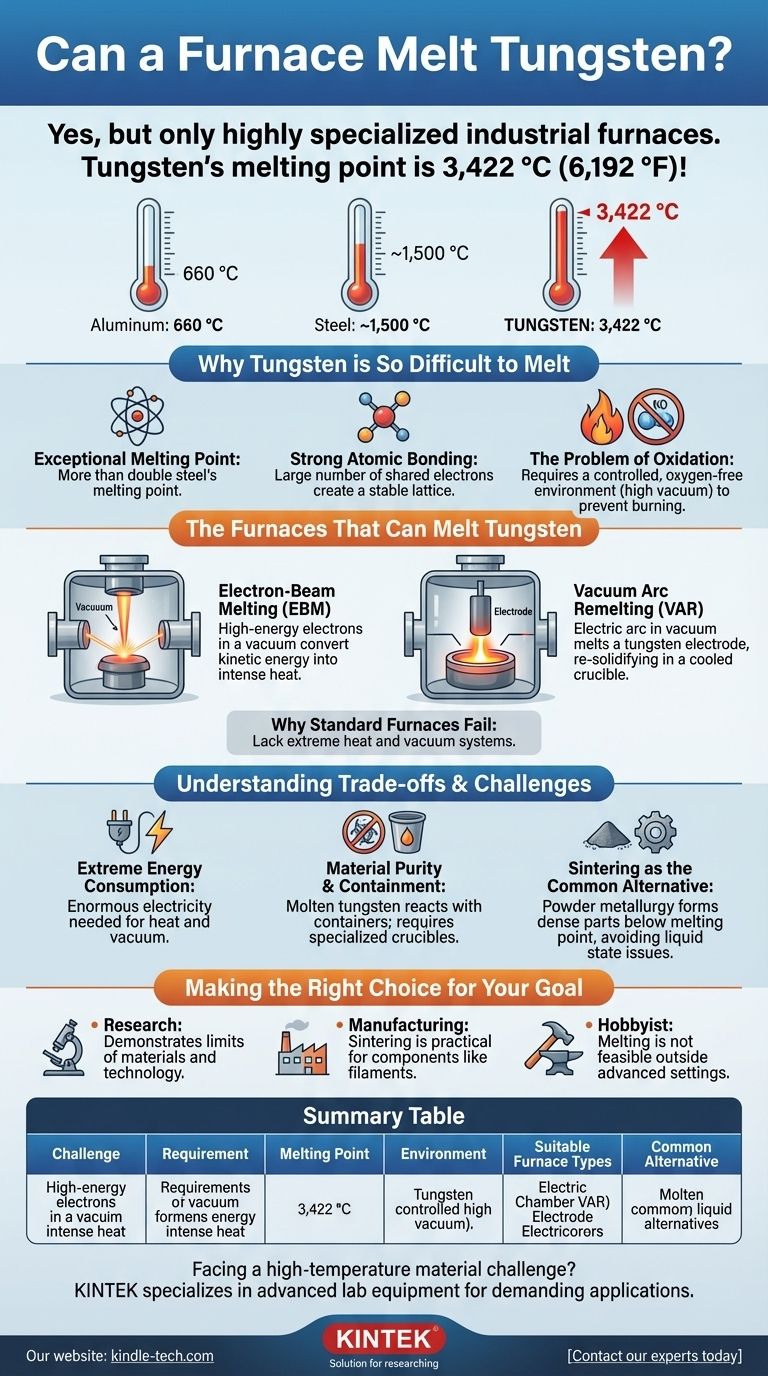

Pourquoi le tungstène est si difficile à faire fondre

Pour apprécier le défi, nous devons d'abord comprendre les propriétés uniques du métal lui-même. La résilience du tungstène est enracinée dans sa structure atomique fondamentale.

Le point de fusion exceptionnel

Le point de fusion du tungstène de 3 422 °C (6 192 °F) le distingue de presque tous les autres matériaux. Pour situer, c'est plus du double du point de fusion de l'acier (environ 1 500 °C) et cinq fois celui de l'aluminium (660 °C).

Liaison atomique forte

Le "pourquoi" de ce point de fusion élevé réside dans sa structure atomique. Les atomes de tungstène sont maintenus ensemble par des liaisons métalliques incroyablement fortes. Le grand nombre d'électrons partagés crée un réseau très stable et dense qui nécessite une quantité immense d'énergie thermique pour se désagréger.

Le problème de l'oxydation

Même si vous pouviez générer la chaleur requise, vous ne pourriez pas faire fondre le tungstène à l'air libre. À des températures élevées, le tungstène réagit très rapidement avec l'oxygène et brûlerait (s'oxyderait) avant même d'atteindre un état liquide. Cela exige un environnement contrôlé et sans oxygène, généralement un vide poussé.

Les fours capables de faire fondre le tungstène

En raison de ces défis, la fusion du tungstène est réservée à des processus industriels spécifiques utilisant des équipements spécialement conçus.

Fusion par faisceau d'électrons (EBM)

C'est une méthode très précise. Dans un vide poussé, un faisceau d'électrons de haute énergie est dirigé vers le tungstène. L'énergie cinétique des électrons est instantanément convertie en chaleur intense, faisant fondre le matériau. L'environnement sous vide est parfait pour prévenir l'oxydation.

Refusion à l'arc sous vide (VAR)

Dans ce processus, une grande électrode de tungstène est positionnée à l'intérieur d'une chambre à vide au-dessus d'un creuset en cuivre refroidi par eau. Un arc électrique est créé entre l'électrode et le creuset, générant une chaleur intense qui fait fondre la pointe de l'électrode. Le tungstène fondu s'égoutte et se resolidifie dans le creuset, formant un lingot purifié.

Pourquoi les fours standards échouent

Un haut fourneau pour minerai de fer n'atteint qu'environ 1 650 °C. Un four de traitement thermique industriel typique peut atteindre 1 300 °C. Ces températures ne sont même pas à mi-chemin de ce qui est nécessaire pour faire fondre le tungstène. De plus, ils n'ont pas les systèmes de vide nécessaires pour prévenir une oxydation catastrophique.

Comprendre les compromis et les défis

Faire fondre le tungstène n'est pas seulement difficile ; c'est aussi gourmand en ressources et cela présente des problèmes d'ingénierie uniques.

Consommation d'énergie extrême

La génération des températures et des vides poussés requis pour les fours EBM ou VAR consomme une quantité énorme d'électricité. Cela contribue de manière significative au coût élevé du traitement du tungstène.

Pureté du matériau et confinement

À 3 422 °C, le tungstène fondu est très réactif. Il peut dissoudre ou réagir avec presque n'importe quel récipient (creuset) qui le contient, entraînant une contamination. C'est pourquoi des creusets en cuivre refroidis par eau ou des méthodes EBM "sans creuset" sont utilisés, car ils maintiennent le bain fondu confiné sans contact direct avec un matériau fusible.

Le frittage comme alternative courante

En raison de ces complexités, la grande majorité des produits en tungstène ne sont pas fabriqués par fusion et coulée. Au lieu de cela, ils sont formés par la métallurgie des poudres. La poudre de tungstène est compressée dans une forme désirée, puis chauffée à haute température – mais en dessous de son point de fusion – dans un processus appelé frittage. Les atomes se lient entre eux, créant un objet solide et dense sans jamais devenir liquide.

Faire le bon choix pour votre objectif

Votre approche du tungstène dépend entièrement de votre objectif, car travailler avec lui à l'état fondu est rarement la solution pratique.

- Si votre objectif principal est la recherche ou le milieu universitaire : Comprenez que la fusion du tungstène est une référence pour le traitement des matériaux extrêmes, démontrant les limites de la science des matériaux et de la technologie des fours.

- Si votre objectif principal est la fabrication ou la conception : Reconnaissez que les pièces en tungstène sont presque exclusivement fabriquées par frittage (métallurgie des poudres), ce qui est une méthode plus pratique et plus rentable pour créer des composants comme des filaments ou des contacts électriques.

- Si votre objectif principal est le travail des métaux en tant qu'amateur : Reconnaissez que la fusion du tungstène n'est pas réalisable en dehors d'un cadre industriel majeur ou de recherche avancée en raison des exigences prohibitives en matière de température, de vide et de sécurité.

Comprendre l'immense difficulté de faire fondre le tungstène vous permet d'apprécier clairement pourquoi il est l'un de nos matériaux haute performance les plus vitaux.

Tableau récapitulatif :

| Défi | Exigence |

|---|---|

| Point de fusion | 3 422 °C (6 192 °F) |

| Environnement | Vide poussé (pour prévenir l'oxydation) |

| Types de fours appropriés | Fusion par faisceau d'électrons (EBM), Refusion à l'arc sous vide (VAR) |

| Alternative courante | Métallurgie des poudres / Frittage |

Face à un défi de matériaux à haute température ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les applications exigeantes. Que vous soyez en R&D ou en fabrication, notre expertise peut vous aider à choisir la bonne technologie pour vos besoins spécifiques en matière de traitement des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage et de brasage sous vide pour traitement thermique

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quels sont les différents types de fours à arc électrique (FAE) ? CA vs. CC et méthodes de chargement expliquées

- Qu'est-ce que la pyrolyse ultra-rapide ? Obtenez des produits chimiques de grande valeur à partir de la biomasse en quelques millisecondes

- Pourquoi les échantillons de biopalladium sont-ils traités dans une étuve de séchage sous vide ? Assurer l'intégrité de l'échantillon pour l'analyse MEB

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Où sont utilisés les fours sous vide ? Essentiels pour l'aérospatiale, le médical et la fabrication de haute technologie

- Pourquoi un four de séchage sous vide est-il nécessaire pour la synthèse de catalyseurs supportés ? Assurer l'intégrité structurelle et l'activité

- Quel rôle joue un four de revenu de haute précision dans le traitement de l'acier 42CrMo4 ? Optimiser la résistance et la ténacité

- Quelle flamme est recommandée pour le brasage de l'aluminium ? Utilisez une flamme légèrement réductrice pour réussir