Oui, un four à induction est très efficace pour faire fondre le fer. En fait, cette technologie est une pierre angulaire de la métallurgie moderne, largement utilisée pour faire fondre non seulement le fer pur, mais aussi l'acier et une vaste gamme d'alliages à base de fer. Le processus fonctionne en utilisant l'induction électromagnétique pour générer une chaleur intense directement à l'intérieur du métal lui-même, offrant une solution de fusion propre, contrôlable et efficace.

Le principe fondamental est simple : un four à induction utilise un champ magnétique alternatif puissant pour chauffer et faire fondre les métaux conducteurs comme le fer. Le facteur critique est de s'assurer que le four spécifique est évalué pour atteindre les températures élevées requises pour le métal cible, qui pour le fer pur est d'environ 1538 °C (2800 °F).

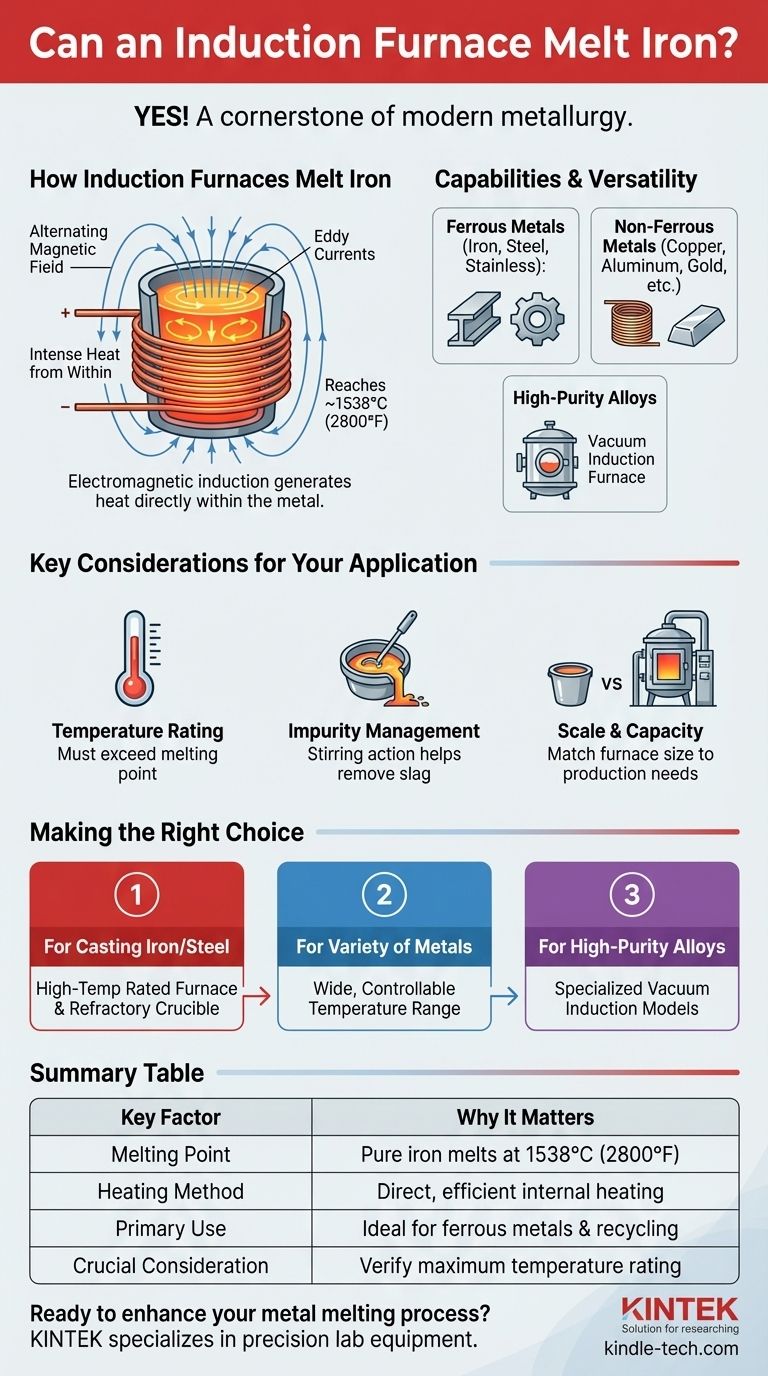

Comment les fours à induction font fondre le fer

Un four à induction n'utilise pas de flammes externes ou d'éléments chauffants pour faire fondre le métal. La chaleur est générée à partir de l'intérieur du matériau, ce qui rend le processus très efficace.

Le principe de l'induction électromagnétique

Un four à induction utilise une bobine en cuivre refroidie à l'eau à travers laquelle passe un puissant courant électrique alternatif. Ce courant génère un champ magnétique fort et rapidement changeant autour de la bobine et à travers le métal placé à l'intérieur d'un creuset.

Ce champ magnétique induit de puissants courants électriques secondaires, appelés courants de Foucault, directement dans le fer. La résistance électrique naturelle du fer provoque la génération de chaleur intense par ces courants de Foucault, augmentant rapidement la température du métal jusqu'à son point de fusion.

Atteindre le point de fusion du fer

Le fer pur fond à environ 1538 °C (2800 °F), tandis que l'acier, son alliage le plus courant, fond autour de 1370 °C (2500 °F). Les fours à induction sont spécifiquement conçus pour générer l'énergie nécessaire pour atteindre et dépasser ces températures élevées avec précision.

Les capacités plus larges de la technologie à induction

Bien qu'exceptionnellement bien adaptés au fer, les capacités des fours à induction s'étendent à un large éventail de matériaux, ce qui en fait un outil polyvalent dans les fonderies et les laboratoires.

Métaux ferreux

L'application principale pour de nombreux fours à induction est la fusion des métaux ferreux. Cela comprend le fer pur, toutes les nuances d'acier et l'acier inoxydable. La technologie est idéale pour recycler la ferraille en alliages de haute qualité.

Métaux non ferreux

La technologie à induction est tout aussi efficace pour faire fondre les métaux non ferreux, bien que souvent avec des configurations de four différentes. Cela comprend couramment des matériaux tels que le cuivre, l'aluminium, le laiton, le zinc, l'or et l'argent.

Alliages de haute pureté et spéciaux

Pour les métaux qui réagissent facilement avec l'oxygène ou l'azote à haute température, un four à induction sous vide est utilisé. Cet équipement spécialisé fait fondre des matériaux tels que les superalliages, le nickel et le cobalt sous vide pour éviter la contamination et garantir la pureté du produit final.

Considérations clés pour votre application

Choisir le bon four implique plus que de confirmer qu'il peut faire fondre un métal spécifique. Plusieurs facteurs influencent le succès et l'efficacité de l'opération.

Adapter la puissance du four au type de métal

Le facteur le plus critique est la plage de température du four. Un four conçu pour faire fondre des métaux à plus basse température comme l'aluminium ou le zinc n'aura pas la puissance ou l'isolation nécessaires pour traiter le fer ou l'acier de manière sûre et efficace. Vérifiez toujours la température maximale durable du four.

L'influence des impuretés

Le processus de fusion est affecté par la présence d'impuretés, de scories et d'oxydants. Un processus bien géré tient compte de ces facteurs pour garantir que la coulée finale est de haute qualité. L'agitation créée par le champ magnétique peut en fait aider à mélanger les alliages et à amener les impuretés à la surface pour qu'elles soient écumées.

Échelle et capacité

La taille du four et de son creuset doit correspondre à vos besoins de production. Un petit four utilisé pour les métaux précieux dans un laboratoire est fondamentalement différent d'un grand four industriel conçu pour faire fondre des tonnes de ferraille d'acier.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, commencez par votre objectif final.

- Si votre objectif principal est de faire fondre du fer ou de l'acier pur pour la coulée : Assurez-vous que la température maximale du four est supérieure à 1538 °C (2800 °F) et que son creuset est fait d'un matériau réfractaire adapté à ces températures.

- Si votre objectif principal est de faire fondre une variété de métaux différents : Recherchez un four avec une plage de température large et contrôlable pour gérer efficacement tout, de l'aluminium aux alliages de fer sans gaspiller d'énergie.

- Si votre objectif principal est de produire des alliages spéciaux de haute pureté : Un four à induction standard pourrait ne pas suffire ; vous devrez étudier des modèles à induction sous vide spécialisés pour éviter la contamination atmosphérique.

En faisant correspondre les capacités du four aux propriétés spécifiques de votre métal, vous assurez une opération de fusion efficace, contrôlée et réussie.

Tableau récapitulatif :

| Facteur clé | Pourquoi c'est important pour la fusion du fer |

|---|---|

| Point de fusion | Le fer pur fond à 1538 °C (2800 °F) ; le four doit dépasser cette température. |

| Méthode de chauffage | L'induction électromagnétique chauffe le métal directement de l'intérieur pour un rendement élevé. |

| Utilisation principale | Idéal pour les métaux ferreux (fer, acier) et le recyclage de la ferraille en alliages de haute qualité. |

| Considération cruciale | Vérifiez que la température maximale nominale du four correspond aux exigences de votre métal. |

Prêt à améliorer votre processus de fusion des métaux ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables, fournissant des fours à induction fiables conçus pour les besoins exigeants des laboratoires et des fonderies. Que vous fassiez fondre du fer, de l'acier ou des alliages spécialisés, nos solutions offrent le contrôle et l'efficacité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour votre application spécifique et vos objectifs de fusion des métaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.