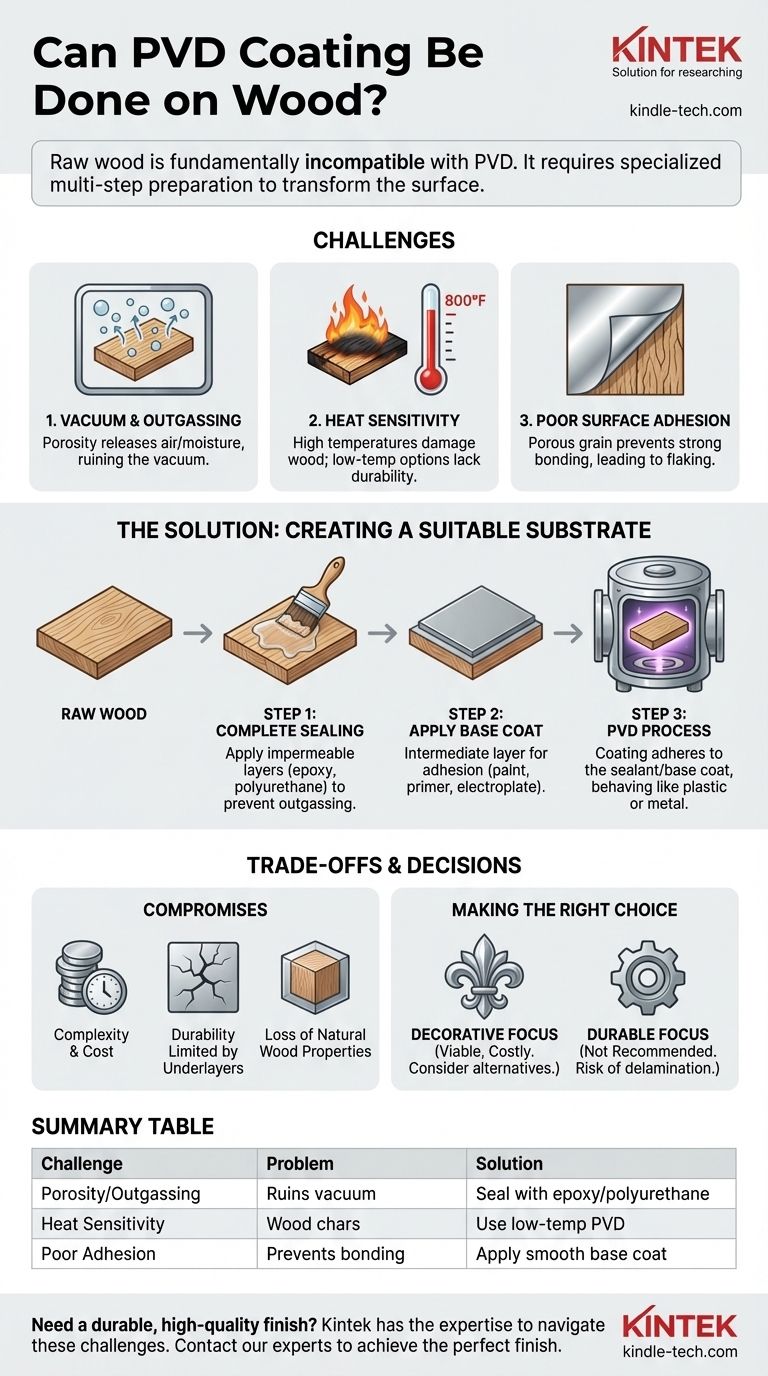

En pratique, le revêtement PVD n'est pas appliqué directement sur le bois brut. Bien que le dépôt physique en phase vapeur (PVD) soit un processus très polyvalent compatible avec les métaux, les céramiques et de nombreux plastiques, les propriétés naturelles du bois — porosité, teneur en humidité et faible tolérance à la chaleur — le rendent fondamentalement incompatible avec le processus PVD standard. L'obtention d'une finition PVD sur un produit en bois nécessite une préparation spécialisée en plusieurs étapes pour transformer d'abord sa surface en un substrat approprié.

Le défi principal n'est pas le processus PVD lui-même, mais les caractéristiques inhérentes au bois. Pour appliquer le PVD avec succès, le bois doit d'abord être complètement scellé pour créer une surface non poreuse et stable sous vide, le faisant ainsi se comporter comme du plastique ou du métal.

Pourquoi le revêtement PVD direct sur le bois est problématique

Le PVD crée un film mince en vaporisant un matériau solide dans un vide et en le déposant sur un substrat cible. La nature du bois présente trois obstacles principaux à ce processus.

L'environnement de la chambre à vide

Le PVD nécessite un environnement de vide poussé pour permettre aux particules vaporisées de voyager librement. Le bois est poreux et contient naturellement de l'air et de l'humidité piégés. Lorsqu'il est placé sous vide, ce matériau piégé s'échappe dans un processus appelé dégazage, qui déstabilise le vide, contamine la chambre et empêche la formation d'un revêtement uniforme et de haute qualité.

Sensibilité à la température du substrat

De nombreux procédés PVD industriels fonctionnent à des températures élevées pour assurer une forte adhérence et un revêtement durable. Certains procédés exigent de chauffer le substrat à plus de 800°F (425°C). Le bois ne peut pas supporter ces températures et serait gravement endommagé, voire brûlé, bien avant que le processus de revêtement ne soit terminé. Bien qu'il existe des méthodes PVD à basse température, elles peuvent ne pas offrir la même durabilité.

Mauvaise adhérence de surface

Les films PVD nécessitent une surface propre, lisse et non poreuse pour obtenir une adhérence optimale. Le grain naturel et la structure cellulaire du bois brut offrent une base médiocre pour la couche microscopique d'un revêtement PVD, entraînant une liaison faible et une forte probabilité d'écaillage ou de pelage.

La solution : créer un substrat approprié

La clé pour appliquer une finition PVD sur un objet en bois est de modifier d'abord sa surface afin qu'elle ne se comporte plus comme du bois. Cela implique de l'enrober d'un matériau compatible avec le processus PVD.

Étape 1 : Scellement complet

La première et la plus critique étape consiste à sceller complètement la surface du bois. Ceci est généralement réalisé en appliquant plusieurs couches épaisses d'un matériau non poreux tel qu'une époxy, un polyuréthane ou une laque spécialisée à haute teneur en solides. L'objectif est de créer une barrière imperméable qui empêche tout dégazage provenant du bois lorsqu'il est placé sous vide.

Étape 2 : Application d'une couche de base

Une fois que le bois est parfaitement scellé et lisse, une couche de base intermédiaire est souvent appliquée. Cette couche sert de fondation idéale pour l'adhérence du revêtement PVD. Pour les applications décoratives, il peut s'agir d'une couche de peinture ou d'apprêt. Pour les applications plus robustes, la pièce scellée peut être galvanisée avec un métal comme le nickel ou le chrome, car le PVD adhère exceptionnellement bien à ces surfaces.

Étape 3 : Le processus PVD

Ce n'est qu'après que le bois a été entièrement scellé et préparé avec une couche de base appropriée qu'il peut être placé dans une chambre PVD. À ce stade, le processus n'est pas différent de celui du revêtement d'une pièce en plastique. Le matériau PVD adhère au scellant ou à la couche de base, et non au bois lui-même.

Comprendre les compromis

Bien que techniquement possible grâce à la préparation, cette méthode comporte des compromis importants qu'il est crucial de comprendre.

Complexité et coût

Ce processus en plusieurs étapes est beaucoup plus intensif en main-d'œuvre et plus coûteux que l'application du PVD sur un matériau compatible comme l'acier inoxydable. Le coût du scellement, du ponçage et de l'application des couches de base peut facilement dépasser le coût du processus PVD lui-même.

La durabilité est limitée par les couches inférieures

La durabilité du produit final n'est pas seulement une fonction du revêtement PVD dur. Son point faible est l'adhérence de la couche de scellant initiale au bois. Tout impact qui endommage cette liaison sous-jacente entraînera la défaillance et le délaminage de l'ensemble du système de revêtement — scellant, couche de base et PVD.

Perte des propriétés naturelles du bois

Cette méthode enveloppe complètement le bois. Le produit final aura l'apparence et la sensation du métal ou du plastique revêtu, et non du bois. Bien qu'un scellant transparent puisse préserver l'apparence du grain du bois en dessous, la chaleur tactile et le caractère du bois sont perdus.

Faire le bon choix pour votre application

Avant d'entreprendre ce processus complexe, clarifiez votre objectif final.

- Si votre objectif principal est une finition métallique décorative : Le PVD sur bois scellé est une option viable mais coûteuse. Vous devriez également évaluer des alternatives telles que les peintures métalliques de haute qualité, les feuilles ou la dorure, qui peuvent obtenir une esthétique similaire avec moins de complexité.

- Si votre objectif principal est une surface très durable et résistante à l'usure : Cette méthode n'est généralement pas recommandée. Le risque de délaminage du substrat en bois est élevé. Une meilleure solution d'ingénierie consiste à utiliser un composant métallique revêtu de PVD ou à appliquer un placage de bois sur un substrat métallique qui peut être revêtu de manière fiable.

En fin de compte, l'application réussie du PVD sur le bois est une question de transformation de sa surface, en équilibrant la finition de haute technologie souhaitée avec les limites pratiques du matériau organique sous-jacent.

Tableau récapitulatif :

| Défi | Pourquoi est-ce un problème pour le PVD | Solution |

|---|---|---|

| Porosité et dégazage | L'air/l'humidité piégés ruinent le vide. | Sceller le bois avec de l'époxy ou du polyuréthane. |

| Sensibilité à la chaleur | Le bois se carbonise aux températures PVD élevées. | Utiliser des procédés PVD à basse température. |

| Mauvaise adhérence | La surface rugueuse et poreuse empêche la liaison. | Appliquer une couche de base lisse et non poreuse. |

Besoin d'une finition durable et de haute qualité pour votre produit ?

Bien que le revêtement PVD sur bois soit complexe, KINTEK possède l'expertise et l'équipement nécessaires pour vous aider à relever les défis. Que votre projet nécessite une préparation de surface spécialisée ou que vous exploriez des matériaux alternatifs, notre équipe peut fournir une solution adaptée à vos besoins en laboratoire ou en fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir la finition parfaite pour votre application.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires