Oui, vous pouvez absolument braser deux métaux différents. En fait, l'assemblage de matériaux dissemblables est l'une des principales forces du processus de brasage. Cette méthode vous permet de joindre une vaste gamme de métaux — y compris les aciers, le cuivre, le nickel, l'aluminium, et même les céramiques — en utilisant un métal d'apport qui fond à une température inférieure à celle des deux matériaux de base assemblés.

Le principe fondamental est simple : bien que presque tous les métaux puissent être brasés ensemble, le succès du joint dépend entièrement de la capacité du métal d'apport à « mouiller » et à se lier aux deux surfaces, un processus qui nécessite un nettoyage méticuleux et un contrôle des oxydes de surface.

Le principe fondamental : le « mouillage »

Le brasage fonctionne par capillarité, où le métal d'apport en fusion est aspiré dans l'espace étroit entre les deux matériaux de base. Pour que cela se produise, le métal d'apport doit être capable de « mouiller » les surfaces.

Qu'est-ce que le mouillage ?

Considérez le mouillage comme la façon dont l'eau s'étale sur une plaque de verre propre par opposition à la façon dont elle perle sur une voiture cirée. Pour un joint brasé solide, le métal d'apport en fusion doit s'étaler uniformément sur les deux surfaces du métal de base, y adhérant complètement.

Le rôle des oxydes de surface

Presque tous les métaux forment une couche invisible d'oxyde lorsqu'ils sont exposés à l'air. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport d'entrer en contact direct avec le métal de base et empêchant ainsi le mouillage.

Surmonter la barrière d'oxyde

Pour réaliser un brasage réussi, vous devez éliminer cette couche d'oxyde et empêcher sa reformation pendant le processus de chauffage. Ceci est accompli de deux manières principales :

- Flux (ou décapant) : Un composé chimique appliqué sur la zone de joint avant le chauffage. Le flux fond, dissout les oxydes et protège le joint de l'atmosphère.

- Atmosphère contrôlée : Le brasage est effectué à l'intérieur d'un four rempli d'un gaz spécifique (comme l'hydrogène) ou sous vide. Cette atmosphère élimine chimiquement les oxydes ou les empêche de se former en premier lieu.

Combinaisons courantes de métaux dissemblables

Le brasage est exceptionnellement polyvalent, mais certaines combinaisons sont plus simples que d'autres.

Alliages d'acier, de cuivre et de nickel

Ces matériaux sont couramment brasés les uns aux autres avec un haut degré de succès. Leurs oxydes sont relativement faciles à gérer, et de nombreux métaux d'apport standard (souvent des alliages à base d'argent ou de cuivre) sont compatibles avec eux.

Le défi de l'aluminium

L'aluminium peut être brasé à d'autres métaux comme le titane, le nickel et le béryllium. Cependant, sa couche d'oxyde tenace et son bas point de fusion nécessitent des flux spéciaux et un contrôle précis de la température.

Il est à noter que l'aluminium ne peut pas être directement brasé au cuivre ou au laiton en utilisant des techniques standard. Ces combinaisons nécessitent des mesures spéciales, telles que le pré-placage de l'un des métaux avec un matériau plus compatible comme le nickel.

Matériaux avancés : céramiques et métaux réfractaires

Les principes du brasage s'étendent même aux non-métaux. Les céramiques peuvent être brasées à des métaux, à condition que l'alliage d'apport puisse mouiller les deux surfaces. Les métaux réfractaires (comme le tungstène) sont souvent joints à des métaux réactifs (comme le titane) en utilisant des techniques de brasage sous vide spécialisées pour éviter toute contamination.

Comprendre les considérations clés

L'assemblage de deux métaux différents introduit des complexités qui doivent être gérées pour un joint fiable.

Compatibilité du métal d'apport

Le métal d'apport est le pont entre les deux matériaux. Son point de fusion doit être inférieur à celui des deux métaux de base pour garantir qu'ils ne fondent pas pendant le processus. Il doit également être chimiquement compatible avec les deux pour former une liaison métallurgique solide.

Gestion de la dilatation thermique

Les différents matériaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés et refroidis. Si cette différence (le coefficient de dilatation thermique) est significative, elle peut créer un stress immense sur le joint lors du refroidissement, provoquant potentiellement sa fissuration ou sa défaillance. Cela doit être géré par la conception du processus et les vitesses de chauffage/refroidissement.

Éviter la corrosion galvanique

Lorsque deux métaux dissemblables sont en contact en présence d'un électrolyte (comme l'humidité), ils peuvent former une cellule galvanique, provoquant la corrosion rapide de l'un des métaux. Le choix du métal d'apport peut influencer cet effet, c'est donc une considération critique pour les pièces destinées à un service à long terme dans certains environnements.

Faire le bon choix pour votre objectif

Votre approche dépend entièrement des matériaux que vous devez joindre et des performances que vous exigez.

- Si votre objectif principal est la fabrication générale (par exemple, acier sur cuivre) : Un métal d'apport standard à base d'argent et un flux chimique suffisent souvent pour une liaison solide.

- Si votre objectif principal est de joindre des métaux réactifs (par exemple, aluminium sur titane) : Vous aurez besoin d'un flux spécialisé conçu pour l'aluminium ou d'un four à atmosphère contrôlée, ainsi que d'un alliage d'apport compatible.

- Si votre objectif principal est des applications haute performance (par exemple, métaux réfractaires) : Ces joints exigeants nécessitent presque toujours un brasage spécialisé en four sous vide pour garantir la pureté et l'intégrité du joint.

En comprenant ces principes fondamentaux, vous pouvez utiliser en toute confiance le brasage pour créer des joints solides et fiables entre une vaste gamme de matériaux différents.

Tableau récapitulatif :

| Considération clé | Pourquoi c'est important pour les métaux dissemblables |

|---|---|

| Mouillage du métal d'apport | Le métal d'apport doit s'écouler et se lier aux deux surfaces métalliques pour un joint solide. |

| Dilatation thermique | Des taux de dilatation différents peuvent provoquer des contraintes ; le chauffage/refroidissement doit être contrôlé. |

| Corrosion galvanique | Les métaux dissemblables en contact peuvent se corroder ; le choix du métal d'apport peut atténuer ce risque. |

| Élimination des oxydes | Les oxydes de surface doivent être éliminés à l'aide d'un flux ou d'une atmosphère contrôlée (par exemple, vide). |

Vous avez besoin de créer un joint solide et fiable entre des métaux dissemblables ? Le bon équipement est essentiel pour contrôler l'atmosphère et la température de brasage. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, y compris les fours de brasage, pour vous aider à obtenir des résultats parfaits. Laissez nos experts vous aider à sélectionner la solution idéale pour vos matériaux et votre application spécifiques. Contactez-nous dès aujourd'hui pour une consultation !

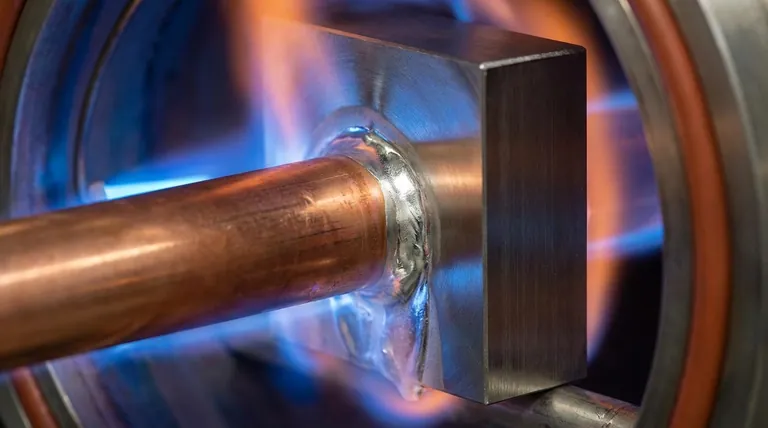

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la fonction principale d'un four à arc sous vide avec une électrode en tungstène ? Obtenir la fusion d'alliages de haute pureté

- Qu'est-ce que le métal fritté ? Un guide complet de son processus et de ses avantages

- Qu'est-ce qu'un opérateur de four à vide ? La clé du succès d'un traitement thermique de précision

- Pourquoi un four sous vide est-il nécessaire pour le brasage des métaux actifs ? Assurer des joints de haute intégrité pour le titane et l'aluminium

- Qu'est-ce que le revenu sous vide ? Obtenez des pièces métalliques impeccables et haute performance

- Quelle est la température de frittage des métaux ? Un guide sur la règle des 0,6 Tm et les facteurs clés

- Comment l'utilisation d'un four sous vide bénéficie-t-elle aux composites cellulose/MoS2 ? Amélioration de l'intégrité et des performances des matériaux

- Qu'est-ce que le frittage sans pression ? Obtenez des formes complexes et une grande pureté sans pression externe