Oui, non seulement vous pouvez braser sous vide, mais c'est la méthode préférée et souvent supérieure pour les applications de haute performance. Ce processus, connu sous le nom de brasage sous vide, se déroule à l'intérieur d'un four scellé où les gaz atmosphériques sont éliminés. En éliminant l'oxygène et les autres gaz réactifs, il empêche la formation d'oxydes sur les surfaces métalliques, permettant au métal d'apport de brasure de se lier directement et de créer des joints exceptionnellement solides, propres et sans flux.

L'objectif principal de l'utilisation du vide pour le brasage n'est pas seulement d'éliminer l'air, mais de créer un environnement actif et hautement contrôlé qui protège l'assemblage de la contamination et assure l'intégrité du joint la plus élevée possible.

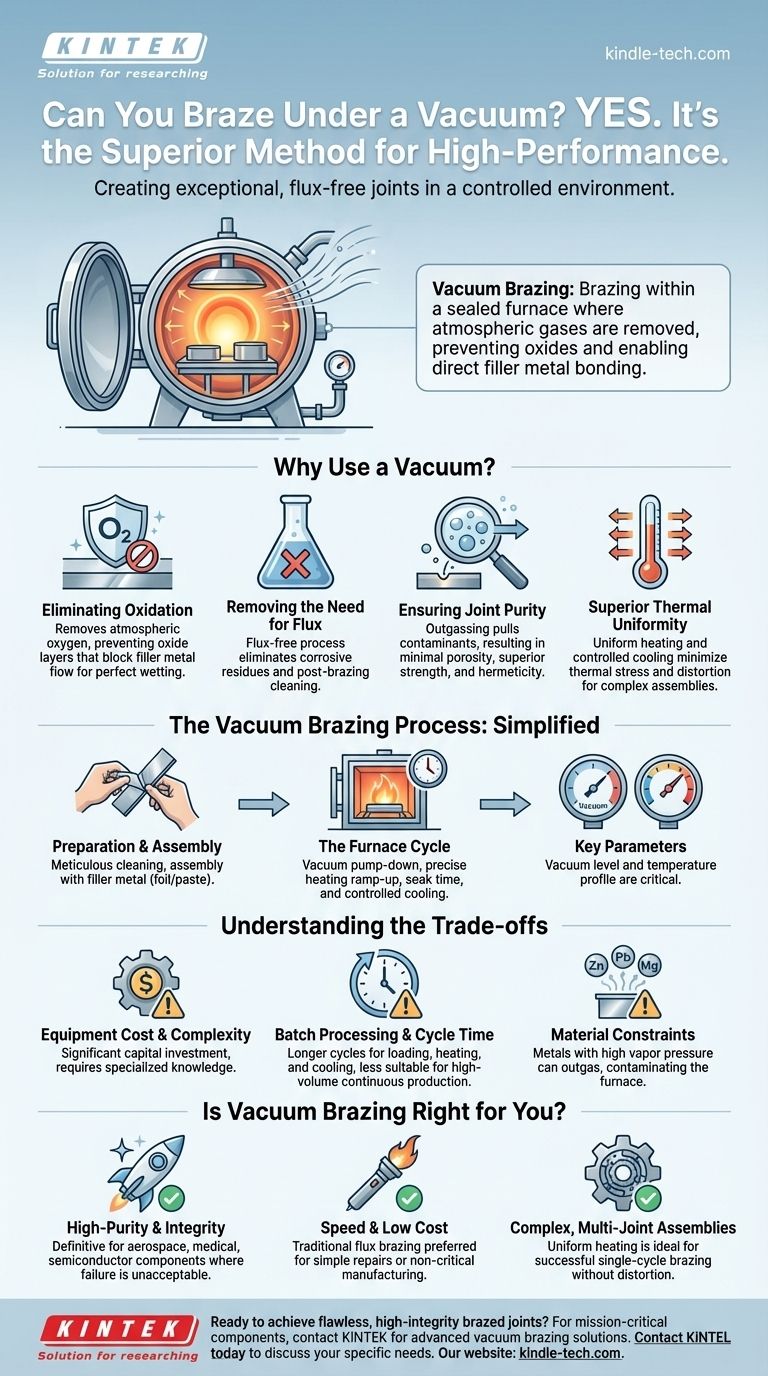

Pourquoi utiliser un vide pour le brasage ?

Comprendre les avantages du brasage sous vide révèle pourquoi il est essentiel pour les composants critiques dans des industries telles que l'aérospatiale, le médical et la défense. Le vide n'est pas un environnement passif ; il fait partie active du processus.

Élimination de l'oxydation

L'oxygène atmosphérique est le principal ennemi d'un bon joint brasé. Il forme rapidement des couches d'oxyde sur les surfaces métalliques chauffées, qui agissent comme une barrière et empêchent le métal d'apport de mouiller et de s'écouler correctement.

En éliminant la grande majorité des molécules d'oxygène, un four sous vide garantit que les métaux de base et l'alliage d'apport restent parfaitement propres aux températures de brasage.

Suppression du besoin de flux

Dans les méthodes de brasage traditionnelles, un flux chimique est nécessaire pour dissoudre et déplacer les oxydes. Cependant, le flux peut rester piégé dans le joint, entraînant de la corrosion et des points de défaillance potentiels avec le temps.

Le brasage sous vide élimine complètement le besoin de flux. Il en résulte un assemblage final plus propre, supprime l'étape de nettoyage post-brasage et garantit qu'aucun résidu de flux corrosif n'est laissé derrière.

Assurer la pureté du joint

Le vide aspire activement les contaminants volatils et les gaz piégés hors des matériaux de base lorsqu'ils sont chauffés, un processus connu sous le nom de dégazage.

Cet effet de purification donne un joint brasé avec une porosité et des vides minimaux, augmentant considérablement sa résistance, sa ductilité et son herméticité (étanchéité aux fuites).

Uniformité thermique supérieure

Comme indiqué dans la documentation du processus, l'uniformité de la température est essentielle. Un four sous vide excelle dans ce domaine, chauffant l'ensemble de l'assemblage lentement et uniformément par rayonnement.

Ce chauffage uniforme et ce refroidissement contrôlé minimisent les contraintes thermiques et la distorsion, ce qui est vital pour les assemblages complexes usinés avec précision.

Le processus de brasage sous vide : une vue simplifiée

Bien que l'équipement soit complexe, les principes fondamentaux du cycle de brasage sous vide sont simples et axés sur le contrôle.

Préparation et assemblage

Les pièces doivent être méticuleusement nettoyées et dégraissées avant d'être assemblées. Le métal d'apport, souvent sous forme de feuille ou de pâte, est placé aux interfaces des joints.

Le cycle du four

Le composant assemblé est chargé dans le four, qui est ensuite scellé et mis sous vide au niveau requis. Le four exécute ensuite un cycle de chauffage précis et préprogrammé.

Cela implique de monter en température jusqu'à la température de brasage, de la maintenir pendant un temps spécifié pour assurer que le métal d'apport s'écoule complètement dans tous les joints, puis de refroidir de manière contrôlée.

Paramètres clés

Les deux paramètres les plus importants sont le niveau de vide et le profil de température. Le vide requis dépend de la réactivité des métaux de base. La température doit être suffisamment élevée pour faire fondre l'alliage d'apport, mais suffisamment basse pour ne pas endommager les matériaux de base.

Comprendre les compromis

Le brasage sous vide est un processus puissant, mais ce n'est pas la solution pour toutes les situations. L'objectivité exige de reconnaître ses limites.

Coût et complexité de l'équipement

Les fours sous vide représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent des connaissances spécialisées pour leur fonctionnement et leur maintenance, ce qui les rend beaucoup plus coûteuses qu'une simple installation à la torche ou par induction.

Traitement par lots et temps de cycle

Le brasage sous vide est un processus par lots. Le chargement, le pompage, le chauffage, le maintien en température et le refroidissement peuvent prendre plusieurs heures. Cela le rend moins adapté à la production continue à haut volume par rapport à d'autres méthodes automatisées.

Contraintes matérielles

Certains matériaux ne conviennent pas au brasage sous vide. Les métaux ayant une pression de vapeur élevée, tels que le zinc, le plomb, le magnésium ou le cadmium, peuvent se vaporiser sous vide aux températures de brasage.

Ce « dégazage » des éléments d'alliage peut contaminer l'intérieur du four et, plus important encore, modifier la composition et les performances à la fois du métal de base et de l'alliage d'apport.

Le brasage sous vide est-il le bon choix pour votre application ?

Le choix de la méthode de brasage correcte dépend entièrement des exigences du produit final.

- Si votre objectif principal est la haute pureté et l'intégrité structurelle : Le brasage sous vide est le choix définitif pour les composants aérospatiaux, les implants médicaux ou les semi-conducteurs où la défaillance du joint est inacceptable.

- Si votre objectif principal est la vitesse et le faible coût pour les assemblages simples : Le brasage traditionnel à la torche ou par induction avec flux est beaucoup plus pratique et économique pour les réparations ou la fabrication non critique.

- Si votre objectif principal est de joindre des assemblages complexes à joints multiples sans distorsion : Le chauffage uniforme d'un four sous vide est idéal, garantissant que tous les joints se braseront avec succès en un seul cycle sans contrainte.

En fin de compte, choisir le brasage sous vide est une décision de privilégier la qualité et la pureté du joint final avant toute autre considération.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important dans le brasage sous vide |

|---|---|

| Prévention de l'oxydation | Élimine l'oxygène, empêchant les couches d'oxyde qui bloquent l'écoulement du métal d'apport. |

| Processus sans flux | Crée des joints propres sans résidu corrosif, éliminant le nettoyage post-brasage. |

| Pureté et résistance du joint | Dégaze les contaminants pour une porosité minimale et une herméticité supérieure. |

| Uniformité thermique | Assure un chauffage uniforme pour minimiser les contraintes et la distorsion dans les assemblages complexes. |

| Contraintes matérielles | Ne convient pas aux métaux à haute pression de vapeur (par exemple, zinc, cadmium). |

Prêt à obtenir des joints brasés impeccables et de haute intégrité ?

Pour les composants critiques dans l'aérospatiale, le médical ou la défense, la qualité de votre processus de brasage n'est pas négociable. KINTEK se spécialise dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide conçus pour une pureté et une fiabilité maximales.

Laissez nos experts vous aider à déterminer si le brasage sous vide est le bon choix pour votre application. Nous fournissons l'équipement et le support pour garantir le succès de vos projets les plus exigeants.

Contactez KINTEL dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire ou en production et découvrir les avantages de nos équipements de laboratoire spécialisés.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité