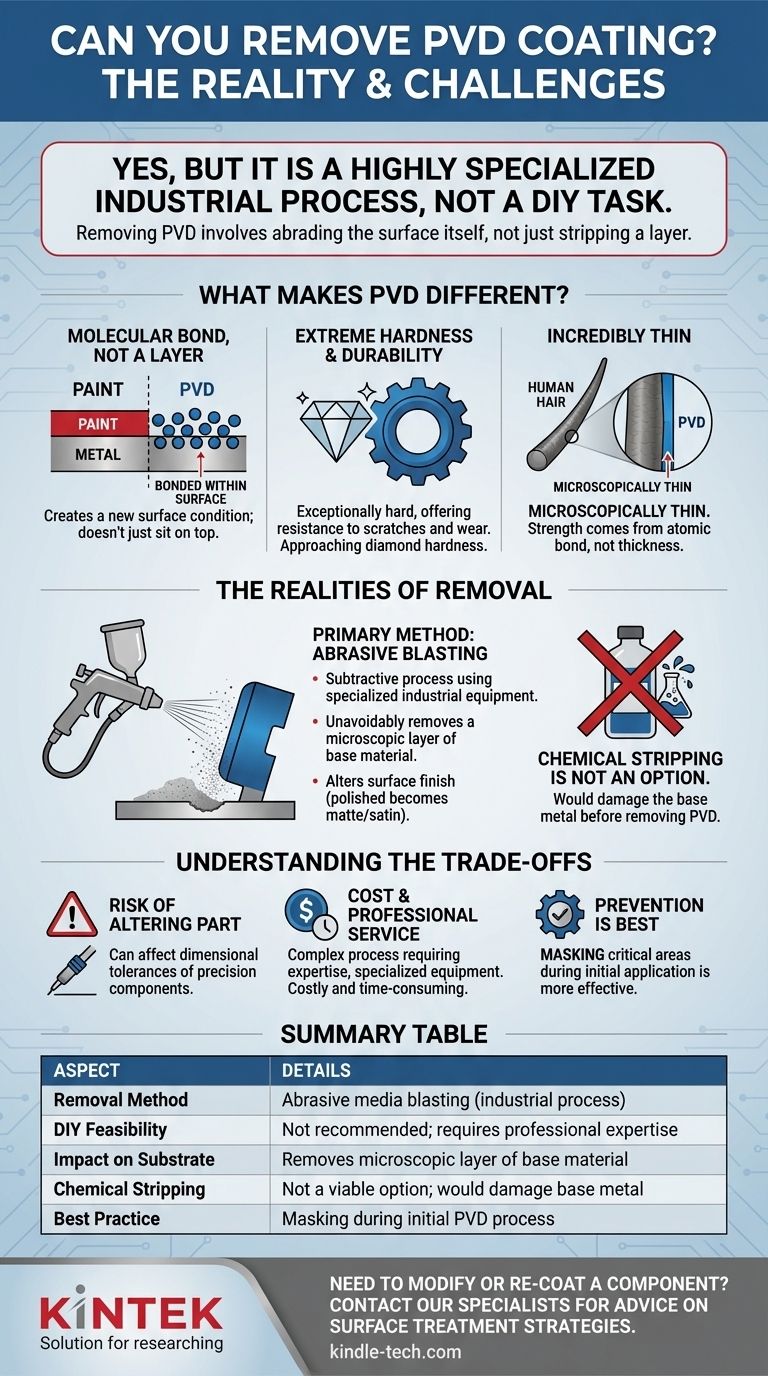

Oui, un revêtement PVD peut être retiré, mais il s'agit d'un processus industriel hautement spécialisé, et non d'une simple tâche de décapage que vous pouvez effectuer à la maison. Parce que le PVD s'intègre au métal au niveau moléculaire plutôt que de se superposer comme de la peinture, son retrait implique d'abraser la surface de l'objet lui-même.

Le principal défi de l'enlèvement d'un revêtement par dépôt physique en phase vapeur (PVD) est qu'il ne s'agit pas d'une couche distincte. C'est une modification de surface extrêmement dure et mince, liée au substrat, ce qui signifie que l'enlèvement nécessite de poncer physiquement la surface même de la pièce.

Qu'est-ce qui différencie le PVD d'un revêtement standard ?

Pour comprendre pourquoi le retrait est si difficile, vous devez d'abord comprendre pourquoi le PVD est si efficace. Sa force provient de son processus d'application unique et de sa structure fondamentale, qui est complètement différente du placage ou de la peinture traditionnels.

C'est une liaison moléculaire, pas une couche

Le PVD n'est pas un revêtement au sens traditionnel du terme. Il n'ajoute pas une couche substantielle et distincte au matériau.

Au lieu de cela, le processus lie un nouveau matériau à la surface du substrat au niveau du micron. Cela crée une nouvelle condition de surface, modifiant fondamentalement les propriétés physiques de la couche la plus externe du métal.

Pensez-y comme à une teinture qui s'imprègne dans le bois, plutôt qu'à une couche de peinture qui se superpose. Vous ne pouvez pas simplement la décoller.

Dureté et durabilité extrêmes

Les revêtements PVD sont exceptionnellement durs — dans certains cas, ils approchent la dureté d'un diamant.

C'est ce qui confère aux articles revêtus de PVD leur résistance caractéristique aux rayures et à l'usure. Cependant, cette même propriété les rend incroyablement difficiles à retirer par des moyens conventionnels.

C'est incroyablement mince

Bien qu'exceptionnellement durs, les revêtements PVD sont également microscopiquement minces.

Leur durabilité ne provient pas de leur épaisseur, mais de la force de la liaison atomique qu'ils forment avec le substrat. Cette minceur signifie que vous ne pouvez pas simplement l'écailler ; vous devez l'user méticuleusement.

Les réalités de l'enlèvement d'un revêtement PVD

Parce que les revêtements PVD sont chimiquement inertes et physiquement liés au substrat, ils ne peuvent pas être dissous ou pelés. L'enlèvement est un processus soustractif qui doit être effectué avec un équipement industriel spécialisé.

La méthode principale : le sablage abrasif

La méthode la plus courante pour enlever un revêtement PVD est le sablage par média abrasif.

Cela implique de bombarder la surface avec un jet à haute pression de fines particules dures (comme l'oxyde d'aluminium) pour meuler lentement et uniformément la couche PVD. C'est un processus précis qui exige une expertise professionnelle pour éviter d'endommager la pièce.

L'impact sur le substrat

L'enlèvement du revêtement PVD retire inévitablement une couche microscopique du matériau de base.

Ce processus altérera la finition de surface originale. Une surface polie, semblable à un miroir, deviendra presque certainement une finition mate ou satinée après le sablage abrasif nécessaire pour décaper le PVD. La pièce devra être repolie et refinitionnée si l'aspect original est souhaité.

Le décapage chimique n'est pas une option

Les propriétés qui rendent le PVD résistant à la corrosion et au ternissement le rendent également presque complètement immunisé contre les décapants chimiques.

Tout acide ou agent chimique suffisamment puissant pour attaquer le revêtement PVD serait si agressif qu'il endommagerait gravement ou détruirait le métal de base sous-jacent bien avant que le revêtement ne soit complètement retiré.

Comprendre les compromis

Décider de retirer un revêtement PVD est une étape importante avec des conséquences permanentes. C'est une mesure corrective, pas un simple changement esthétique.

Risque d'altération de la pièce

Le processus de retrait abrasif est agressif. Pour les pièces avec des tolérances dimensionnelles très strictes, telles que les composants de montres ou les outils de précision, le retrait du PVD pourrait altérer leurs dimensions suffisamment pour affecter les performances.

Coût et service professionnel

Le retrait du PVD n'est pas une tâche à faire soi-même. Il doit être effectué par un spécialiste des revêtements disposant de l'équipement de sablage et de l'expérience appropriés. Cela en fait un service coûteux et long par rapport à la valeur originale de la pièce.

La prévention est la meilleure stratégie

En fabrication, l'approche idéale est le masquage. Certaines zones d'une pièce peuvent être couvertes pour empêcher le dépôt de PVD sur celles-ci en premier lieu. C'est une stratégie bien plus contrôlée et efficace que de tenter un retrait après coup.

Faire le bon choix pour votre objectif

Avant de procéder au retrait, clarifiez votre objectif. Le "pourquoi" du retrait détermine si c'est une entreprise qui en vaut la peine.

- Si votre revêtement PVD est simplement usé ou rayé : Considérez que tenter de le retirer modifiera fondamentalement toute la finition de surface, ce qui peut être un problème esthétique plus important que les rayures d'origine.

- Si vous devez changer la couleur ou la finition : Préparez-vous à un processus en plusieurs étapes. Le retrait de l'ancien PVD n'est que la première étape, qui doit être suivie du re-finition du métal de base, puis de l'application du nouveau revêtement.

- Si vous concevez une nouvelle pièce : Spécifiez le masquage pendant le processus PVD pour protéger les zones ou surfaces critiques. Planifier à l'avance est bien plus efficace que de corriger après coup.

Comprendre que le PVD est une modification de surface, et non une simple couche, est la clé pour gérer efficacement son cycle de vie.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode de retrait | Sablage par média abrasif (processus industriel) |

| Faisabilité du DIY | Non recommandé ; nécessite une expertise professionnelle |

| Impact sur le substrat | Enlève une couche microscopique du matériau de base |

| Décapage chimique | Pas une option viable ; endommagerait le métal de base |

| Meilleure pratique | Masquage pendant le processus initial de revêtement PVD |

Besoin de modifier ou de re-revêtir un composant de précision ? Le processus de retrait PVD est complexe et nécessite un équipement spécialisé pour éviter d'endommager vos précieuses pièces d'équipement de laboratoire. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous conseiller sur les meilleures stratégies de traitement de surface pour votre application spécifique, que ce soit pour le re-revêtement, la réparation ou la R&D. Contactez nos spécialistes dès aujourd'hui via notre formulaire de contact pour discuter de votre projet et garantir des résultats optimaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température