Oui, pratiquement tous les processus de durcissement sont conçus pour augmenter la résistance à la traction d'un matériau. Le durcissement agit en introduisant intentionnellement des perturbations dans la structure cristalline interne du matériau. Ces perturbations rendent plus difficile le glissement des couches atomiques les unes sur les autres, ce qui est le mécanisme physique de la déformation. Cette résistance accrue à la déformation est ce que nous mesurons comme une résistance à la traction plus élevée.

Le principe fondamental est le suivant : les méthodes de durcissement réorganisent la structure interne d'un matériau – au niveau atomique ou granulaire – pour empêcher le mouvement qui permet la flexion et l'étirement. Cette résistance se traduit directement par une résistance à la traction plus élevée, mais presque toujours au prix d'une ductilité réduite.

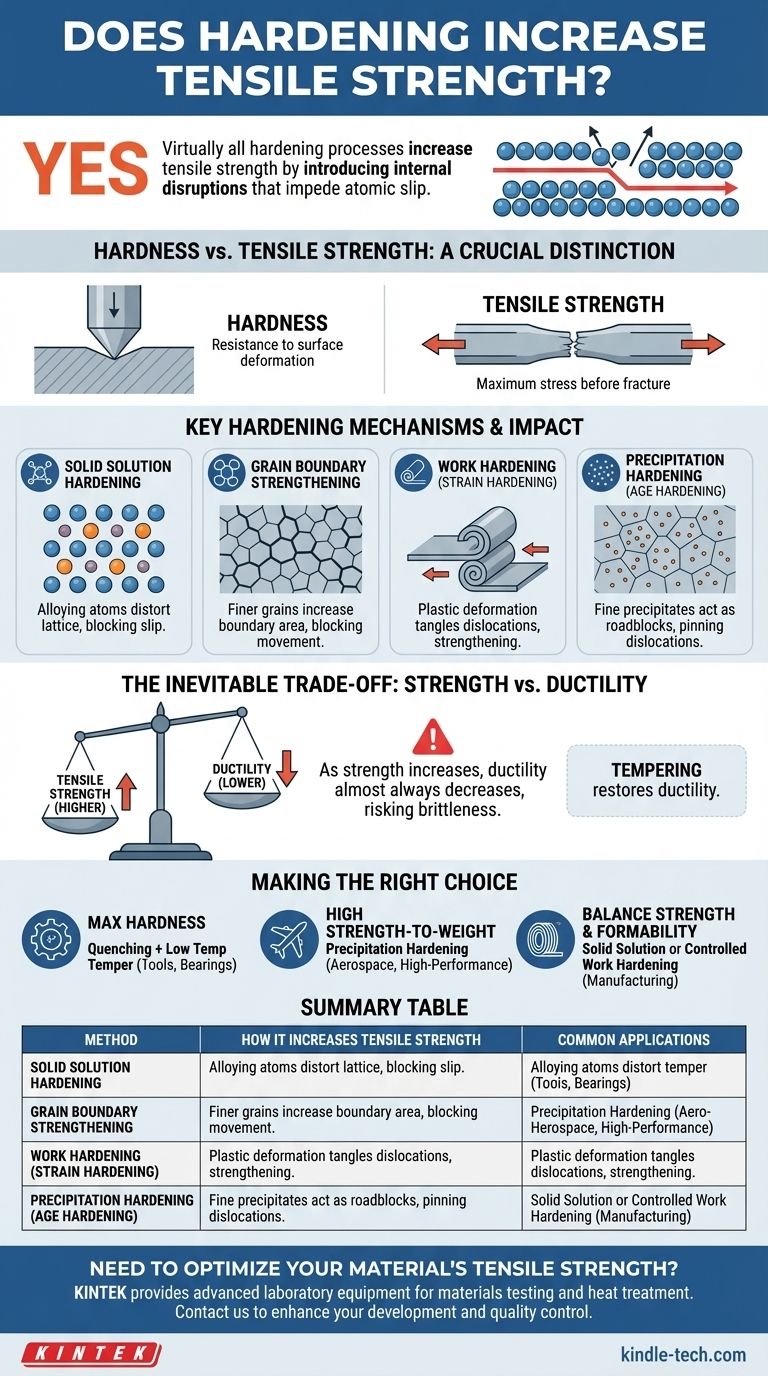

Dureté vs. Résistance à la traction : une distinction cruciale

Bien qu'étroitement liées et augmentant souvent ensemble, la dureté et la résistance à la traction ne sont pas la même propriété. Comprendre la différence est essentiel pour choisir le bon matériau et le bon processus.

Qu'est-ce que la dureté ?

La dureté mesure la résistance d'un matériau à la déformation superficielle localisée, telle que les rayures, l'abrasion ou l'indentation. C'est principalement une propriété de surface.

Qu'est-ce que la résistance à la traction ?

La résistance à la traction (ou résistance à la traction ultime, UTS) mesure la contrainte maximale qu'un matériau peut supporter lorsqu'il est tiré ou étiré avant de se fracturer. C'est une mesure de l'intégrité structurelle globale du matériau.

Principaux mécanismes de durcissement et leur impact

Le durcissement n'est pas une action unique mais une catégorie de processus métallurgiques. Chaque méthode augmente la résistance à la traction en créant différents types d'obstacles internes.

Durcissement par solution solide

Ce processus implique l'ajout d'atomes d'un élément d'alliage au métal de base. Comme indiqué dans la référence, ces atomes "étrangers" ne s'insèrent pas parfaitement dans le réseau cristallin.

Cet ajustement imparfait crée des contraintes internes et déforme les plans atomiques, ce qui rend beaucoup plus difficile leur glissement les uns sur les autres sous charge, augmentant ainsi la résistance à la traction.

Renforcement par les joints de grains

Les matériaux sont constitués de nombreux cristaux individuels, ou "grains". Les interfaces entre ces grains sont appelées joints de grains.

Ces joints agissent comme des barrières naturelles au mouvement des dislocations. En rendant les grains plus petits (une structure de grain plus fine), vous augmentez la surface totale de ces joints de grains, créant plus d'obstacles et augmentant considérablement la résistance du matériau. Des processus comme le frittage influencent directement cette structure de grain.

Écrouissage (Durcissement par déformation)

Il s'agit d'un processus mécanique où un métal est renforcé par déformation plastique, comme le laminage, l'étirage ou le pliage à température ambiante.

L'acte physique de déformer le matériau crée une cascade de nouvelles dislocations au sein de la structure cristalline. Ces dislocations s'enchevêtrent, entravant leur mouvement mutuel et rendant le matériau plus résistant et plus dur.

Durcissement par précipitation (Durcissement structural)

Il s'agit d'une technique de traitement thermique qui crée de minuscules particules uniformément dispersées d'une phase secondaire au sein de la structure granulaire du métal primaire.

Ces précipités fins agissent comme des barrages microscopiques, bloquant efficacement les dislocations et offrant un puissant effet de renforcement. C'est une méthode courante pour les alliages d'aluminium, de magnésium et de nickel à haute résistance.

Comprendre le compromis inévitable : Résistance vs. Ductilité

Vous ne pouvez pas modifier fondamentalement les propriétés d'un matériau sans conséquences. Le compromis le plus critique dans le durcissement est le sacrifice de la ductilité pour gagner en résistance.

La relation inverse

La ductilité est la mesure de la capacité d'un matériau à se déformer sous contrainte de traction – pensez à sa capacité à s'étirer ou à se plier avant de se rompre.

Les mécanismes mêmes qui augmentent la résistance (blocage des dislocations, contrainte du réseau) restreignent également la déformation plastique qui définit la ductilité. En conséquence, à mesure que la résistance à la traction augmente, la ductilité diminue presque toujours.

Le risque de fragilité

Un matériau avec une très faible ductilité est considéré comme fragile. Bien qu'incroyablement résistant, un matériau entièrement durci et fragile peut se fracturer soudainement sous charge avec peu ou pas d'avertissement ou de déformation.

C'est pourquoi des processus comme le revenu sont souvent effectués après le durcissement. Le revenu réduit légèrement la dureté et la résistance maximales, mais restaure une quantité cruciale de ductilité et de ténacité, empêchant une défaillance catastrophique.

Faire le bon choix pour votre objectif

L'approche optimale dépend entièrement de l'application prévue du composant.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez des traitements thermiques comme la trempe suivie d'un revenu à basse température pour les outils et les surfaces de roulement.

- Si votre objectif principal est un rapport résistance/poids élevé : Utilisez le durcissement par précipitation, idéal pour l'aérospatiale et les applications haute performance.

- Si votre objectif principal est d'équilibrer la résistance et la formabilité : Utilisez le durcissement par solution solide (en choisissant le bon alliage) ou l'écrouissage contrôlé pendant le processus de fabrication.

En fin de compte, le durcissement consiste à concevoir la structure interne d'un matériau pour atteindre l'équilibre précis des propriétés requises pour sa tâche spécifique.

Tableau récapitulatif :

| Méthode de durcissement | Comment elle augmente la résistance à la traction | Applications courantes |

|---|---|---|

| Durcissement par solution solide | Ajoute des atomes d'alliage pour déformer le réseau cristallin, empêchant le mouvement des dislocations. | Aciers alliés, aciers inoxydables |

| Renforcement par les joints de grains | Crée des grains plus fins avec plus de joints pour bloquer le mouvement des dislocations. | Métaux frittés, alliages à grains fins |

| Écrouissage | Introduit des dislocations par déformation plastique, les enchevêtrant pour renforcer le matériau. | Tôles laminées à froid, fils étirés |

| Durcissement par précipitation | Forme de fins précipités qui bloquent les dislocations, offrant une résistance significative. | Alliages aérospatiaux, aluminium à haute résistance |

Besoin d'optimiser la résistance à la traction de votre matériau ?

Le durcissement est une science précise qui nécessite le bon équipement et l'expertise. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les essais de matériaux et les processus de traitement thermique. Que vous développiez des alliages à haute résistance ou que vous ayez besoin d'un contrôle précis de vos cycles de durcissement, nos solutions vous aident à atteindre l'équilibre parfait entre résistance et ductilité pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos processus de développement et de contrôle qualité des matériaux. Renforçons votre succès ensemble !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- À quelle température traitez-vous thermiquement un four ? Tout dépend de votre matériau et de votre objectif

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace