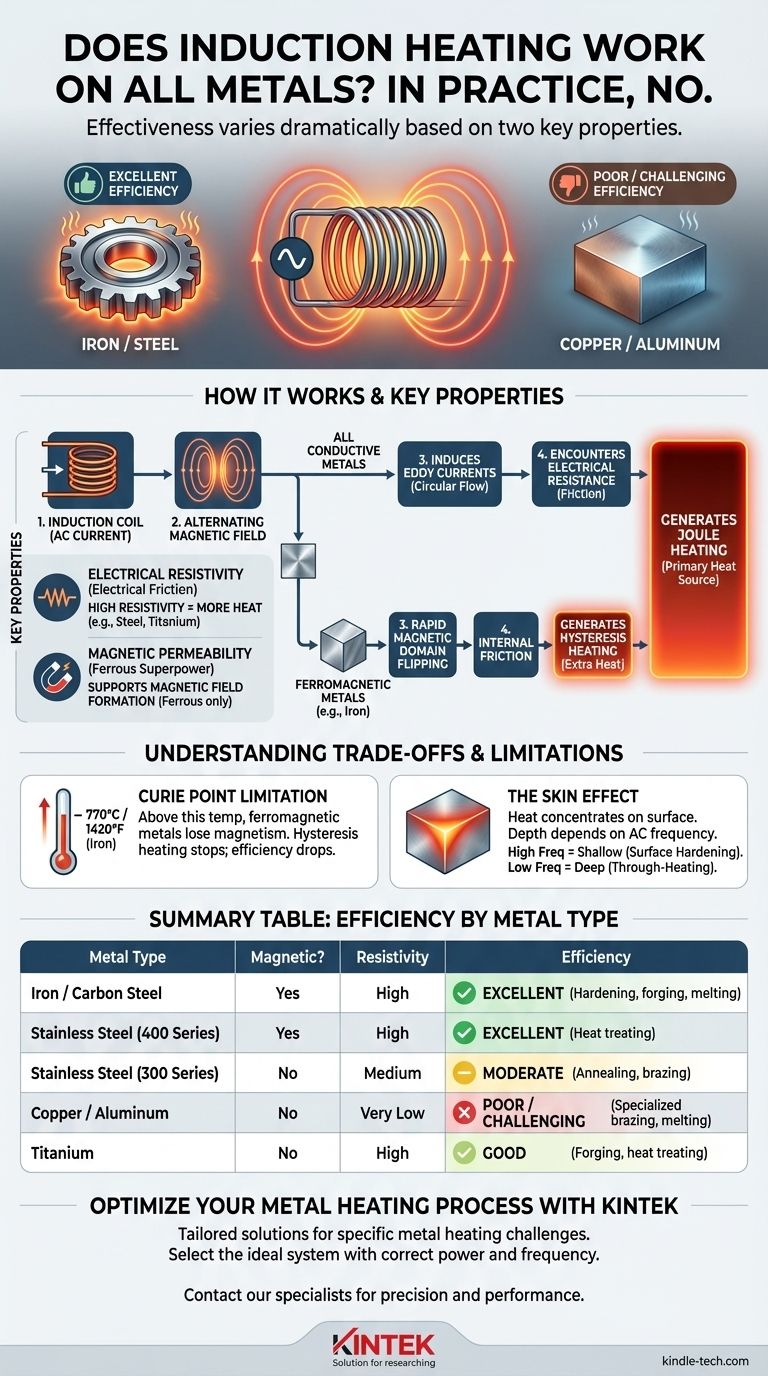

En pratique, non. Bien que le chauffage par induction fonctionne sur presque tous les métaux électroconducteurs, son efficacité varie considérablement en fonction des propriétés spécifiques du matériau. Le processus est très efficace pour les métaux comme le fer et l'acier, mais peut être très inefficace pour d'autres comme le cuivre ou l'aluminium, nécessitant souvent un équipement spécialisé pour obtenir les résultats souhaités.

Le succès du chauffage par induction repose sur deux propriétés clés des matériaux : la résistivité électrique et la perméabilité magnétique. Les métaux à haute résistivité et à haute perméabilité chauffent exceptionnellement bien, tandis que ceux ayant de faibles valeurs sont difficiles à chauffer directement.

Comment fonctionne fondamentalement le chauffage par induction

Pour comprendre pourquoi certains métaux chauffent mieux que d'autres, vous devez d'abord comprendre le mécanisme de base. Le processus ne consiste pas à appliquer une chaleur externe ; il s'agit de faire chauffer le métal de l'intérieur.

Le rôle d'un champ magnétique alternatif

Le processus commence par une bobine d'induction, généralement fabriquée en tube de cuivre. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine.

Ce courant CA génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Génération de "courants de Foucault" dans le métal

Lorsque vous placez une pièce métallique conductrice dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

La puissance de la résistance (Chauffage Joule)

Ces courants de Foucault ne circulent pas librement. Ils rencontrent la résistance électrique interne du métal. Lorsque les courants luttent contre cette résistance, ils génèrent une chaleur intense et localisée.

Ce phénomène, connu sous le nom de chauffage Joule, est la principale façon dont tous les métaux conducteurs sont chauffés par induction.

Les deux propriétés qui déterminent l'efficacité du chauffage

Les différences dans la façon dont les métaux réagissent à l'induction sont dues à deux caractéristiques fondamentales. Un métal « bon » pour le chauffage par induction excelle dans l'un ou les deux domaines suivants.

1. Résistivité électrique

La résistivité est une mesure de la force avec laquelle un matériau s'oppose au flux de courant électrique. Considérez-la comme une friction électrique.

Un matériau à haute résistivité générera plus de chaleur à partir de la même quantité de courant de Foucault. C'est pourquoi l'acier et le titane, qui ont une résistivité relativement élevée, chauffent très efficacement.

Inversement, le cuivre et l'aluminium ont une très faible résistivité. Ce sont d'excellents conducteurs, ce qui signifie que les courants de Foucault circulent avec peu d'opposition et génèrent donc beaucoup moins de chaleur.

2. Perméabilité magnétique (Le superpouvoir des métaux ferreux)

Pour les métaux ferromagnétiques comme le fer et l'acier au carbone, un deuxième effet de chauffage puissant se produit : le chauffage par hystérésis.

La perméabilité magnétique est la capacité d'un matériau à supporter la formation d'un champ magnétique. Dans les matériaux ferromagnétiques, le champ magnétique rapidement variable de la bobine provoque l'inversion des domaines magnétiques internes du matériau des millions de fois par seconde.

Ce basculement rapide crée une friction interne immense, qui génère une quantité significative de chaleur supplémentaire en plus du chauffage Joule dû aux courants de Foucault. Cela rend les métaux ferromagnétiques exceptionnellement faciles à chauffer par induction.

Comprendre les compromis et les limites

Bien que puissant, le chauffage par induction est régi par des lois physiques qui créent d'importantes limites pratiques.

La limite du point de Curie

L'effet d'hystérésis puissant ne fonctionne que sur les métaux ferromagnétiques en dessous d'une température spécifique appelée point de Curie (environ 770 °C / 1420 °F pour le fer).

Au-dessus de cette température, le métal perd ses propriétés magnétiques. L'effet de chauffage par hystérésis s'arrête complètement, et l'efficacité du chauffage diminue considérablement, ne dépendant plus que du chauffage Joule, moins efficace.

L'« effet de peau »

Le chauffage par induction ne chauffe pas l'intégralité du volume d'une pièce uniformément à la fois. Les courants de Foucault — et donc la chaleur — sont le plus concentrés à la surface du matériau. C'est ce qu'on appelle l'effet de peau.

La profondeur de cette « peau » chauffée est déterminée par la fréquence du courant alternatif. Les fréquences plus élevées produisent un chauffage très superficiel, idéal pour le durcissement superficiel. Les fréquences plus basses pénètrent plus profondément, ce qui est nécessaire pour le chauffage en profondeur ou la fusion de grandes pièces.

Pourquoi le cuivre et l'aluminium sont si difficiles

Ces métaux combinent deux propriétés difficiles : une très faible résistivité et une nature non magnétique (pas d'effet d'hystérésis). Ils nécessitent beaucoup plus de puissance et souvent des fréquences plus élevées pour induire des courants de Foucault suffisamment forts afin de générer une chaleur utile.

Faire le bon choix pour votre application

Votre choix de matériau et les réglages de l'équipement doivent être alignés sur votre objectif spécifique.

- Si votre objectif principal est un chauffage rapide et efficace : Utilisez des matériaux ferromagnétiques comme l'acier au carbone, la fonte ou le nickel.

- Si vous devez chauffer des métaux non magnétiques comme l'aluminium ou le cuivre : Prévoyez un système avec une puissance plus élevée et une fréquence optimisée pour le matériau et la taille de la pièce.

- Si vous avez besoin d'un durcissement superficiel précis : Utilisez une fréquence très élevée pour concentrer la chaleur uniquement sur la peau extérieure d'une pièce ferreuse.

- Si votre objectif est de faire fondre une grande billette : Utilisez une fréquence plus basse pour garantir que le champ magnétique et la chaleur peuvent pénétrer profondément dans le cœur du matériau.

Comprendre ces principes fondamentaux vous permet de passer de la simple utilisation d'un outil au contrôle stratégique d'un processus physique puissant.

Tableau récapitulatif :

| Type de métal | Magnétique ? | Résistivité | Efficacité du chauffage par induction | Applications courantes |

|---|---|---|---|---|

| Fer / Acier au carbone | Oui (Ferromagnétique) | Élevée | Excellente | Durcissement, forgeage, fusion |

| Acier inoxydable (Série 400) | Oui (Ferromagnétique) | Élevée | Excellente | Traitement thermique |

| Acier inoxydable (Série 300) | Non (Non magnétique) | Moyenne | Modérée | Recuit, brasage fort |

| Cuivre / Aluminium | Non (Non magnétique) | Très faible | Faible / Difficile | Brasage spécialisé, fusion (nécessite une puissance élevée) |

| Titane | Non (Non magnétique) | Élevée | Bonne | Forgeage, traitement thermique |

Optimisez votre processus de chauffage métallique avec KINTEK

Comprendre les nuances du chauffage par induction est essentiel pour maximiser l'efficacité et obtenir des résultats parfaits dans votre laboratoire ou votre ligne de production. Que vous travailliez avec de l'acier au carbone, des métaux non ferreux difficiles comme l'aluminium, ou que vous ayez besoin d'un durcissement superficiel précis, le bon équipement fait toute la différence.

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, offrant des solutions sur mesure pour vos défis spécifiques de chauffage métallique. Nos experts peuvent vous aider à sélectionner le système de chauffage par induction idéal avec les réglages de puissance et de fréquence corrects pour votre matériau et votre application.

Laissez-nous vous aider à améliorer votre processus. Contactez nos spécialistes dès aujourd'hui pour une consultation et découvrez la différence KINTEK en matière de précision et de performance.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Moule de presse anti-fissuration pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

Les gens demandent aussi

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quel matériau est utilisé pour fabriquer un élément chauffant ? Choisissez le bon alliage pour votre application