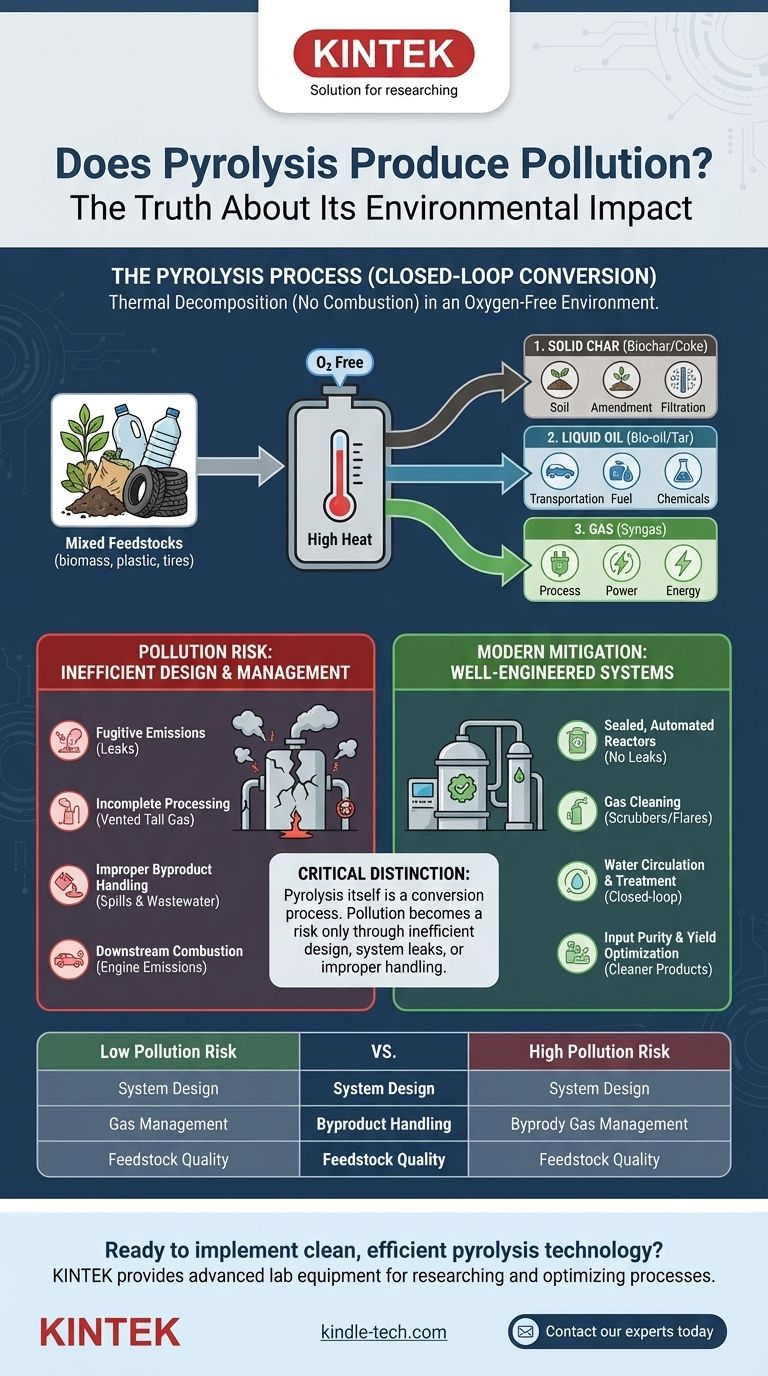

En principe, la pyrolyse est un processus en boucle fermée conçu pour minimiser la pollution, mais son impact environnemental dépend entièrement de la conception du système et de son intégrité opérationnelle. Contrairement à l'incinération, qui brûle les matériaux et libère des gaz de combustion, la pyrolyse utilise une chaleur élevée dans un environnement sans oxygène pour décomposer thermiquement les matériaux. Les principaux produits — un charbon solide, une huile liquide et un gaz combustible — sont récupérés comme produits de valeur. Le potentiel de pollution ne vient pas du processus de base, mais de la manière dont ces produits sont gérés et si le système est correctement scellé et entretenu.

La distinction essentielle est que la pyrolyse elle-même n'est pas un acte de pollution ; c'est un processus de conversion. La pollution ne devient un risque qu'en cas de conception inefficace, de fuites du système ou de manipulation et de combustion inappropriées de ses produits. Une usine moderne et bien conçue est conçue pour capturer et neutraliser ces points d'émission potentiels.

Comment fonctionne la pyrolyse : un processus de conversion confiné

Pour comprendre le potentiel de pollution, nous devons d'abord comprendre le mécanisme fondamental. La pyrolyse n'est pas une combustion ; c'est une décomposition chimique entraînée par la chaleur seule.

La réaction principale

Le processus implique de chauffer une matière première, telle que la biomasse, le plastique ou les pneus, dans un réacteur scellé sans oxygène. Cela empêche la combustion et force plutôt les molécules organiques complexes à se décomposer en composants plus simples et plus stables.

Les trois principaux produits

Cette décomposition trie de manière fiable le matériau en trois flux distincts :

- Solide (Biochar/Coke) : Un solide riche en carbone qui peut être utilisé comme amendement du sol, pour la filtration ou comme source d'énergie.

- Liquide (Bio-huile/Goudron) : Un liquide dense qui peut être raffiné en carburants de transport, utilisé dans les chaudières ou servir de source pour des produits chimiques spécialisés.

- Gaz (Syngaz) : Un mélange de gaz combustibles, principalement du monoxyde de carbone et de l'hydrogène. La plupart des usines de pyrolyse modernes utilisent ce gaz pour alimenter le processus lui-même, créant une boucle énergétique auto-entretenue.

La matière première détermine le produit

La composition exacte de ces produits dépend fortement du matériau d'entrée. La pyrolyse du bois produit du biochar et de la bio-huile, tandis que la pyrolyse du méthane produit principalement du carbone solide et de l'hydrogène gazeux propre à la combustion.

Identifier les risques réels de pollution

Une usine de pyrolyse parfaitement conçue et exploitée aurait des émissions imprévues quasi nulles. Cependant, en pratique, des risques apparaissent en raison des imperfections du système et de la gestion des sous-produits.

Émissions fugitives

Toute installation industrielle avec des gaz sous pression est confrontée au risque de fuites. Si le réacteur de pyrolyse ou sa tuyauterie associée n'est pas parfaitement scellé, des composés organiques volatils (COV) ou d'autres gaz peuvent s'échapper dans l'atmosphère.

Traitement incomplet (gaz de queue)

Une usine de pyrolyse peut ne pas être en mesure de consommer 100 % du syngaz qu'elle produit. Cet excès de gaz, ou "gaz de queue", doit être traité correctement. Le simple fait de le rejeter libérerait des polluants. Les systèmes modernes redirigent ce gaz à travers un système de nettoyage ou une torche pour le brûler en toute sécurité.

Manipulation des sous-produits

La bio-huile et le charbon solide capturés peuvent contenir des contaminants présents dans la matière première d'origine. S'ils sont déversés ou mal stockés, ils peuvent polluer le sol et l'eau. De même, l'eau utilisée pour le refroidissement ou le nettoyage doit être traitée dans un système en boucle fermée pour éviter le rejet d'eaux usées contaminées.

Combustion en aval

Bien que l'usine de pyrolyse elle-même puisse être à faibles émissions, les produits qu'elle crée sont souvent destinés à être utilisés comme carburant. La combustion de la bio-huile ou du syngaz dans un moteur ou une turbine produira ses propres émissions, telles que les NOx et les SOx, qui doivent être gérées comme tout autre carburant.

Comprendre les compromis et l'atténuation

La différence entre une installation de pyrolyse propre et une installation polluante réside dans l'ingénierie, l'exploitation et la qualité du matériau d'entrée.

L'importance de l'ingénierie moderne

Comme le soulignent les références, les usines modernes de pyrolyse des déchets sont équipées de systèmes étendus de contrôle de la pollution. Ceux-ci comprennent :

- Nettoyage des fumées et des gaz de queue : Épurateurs ou filtres qui éliminent les particules et neutralisent les composés nocifs de tout excès de gaz avant qu'il ne soit libéré.

- Systèmes scellés et automatisés : Prévention des émissions fugitives grâce à des joints de haute intégrité et des systèmes d'alimentation/décharge automatisés.

- Systèmes de circulation d'eau : Traitement et réutilisation de toute l'eau de process pour garantir qu'aucun liquide contaminé n'est rejeté.

La pureté des intrants est importante

Le processus concentre les éléments de la matière première. Si vous pyrolysez des pneus contenant du soufre ou des plastiques contenant des métaux lourds, ces éléments seront concentrés dans l'huile et le charbon. L'utilisation d'une matière première plus propre et plus homogène donne des produits finaux plus propres et plus précieux avec un risque environnemental réduit.

Les conditions de processus dictent le rendement

Les opérateurs peuvent affiner le processus pour privilégier certaines sorties. Des températures plus basses (400 à 500 °C) favorisent la production de biochar stable, excellent pour la séquestration du carbone. Des températures plus élevées (au-dessus de 700 °C) maximisent le rendement en carburants liquides et gazeux, déplaçant l'attention environnementale vers leur combustion éventuelle.

Évaluation de l'impact environnemental d'un projet de pyrolyse

Pour déterminer si une application spécifique de pyrolyse est polluante, vous devez regarder au-delà de la technologie de base et analyser l'ensemble du plan opérationnel.

- Si votre objectif principal est la gestion des déchets : Examinez attentivement l'ingénierie de l'usine pour des contrôles robustes et éprouvés des gaz de queue, des eaux usées et des émissions fugitives.

- Si votre objectif principal est de produire un carburant propre : Analysez l'ensemble du cycle de vie, y compris le profil d'émissions de la combustion de la bio-huile ou du syngaz résultants.

- Si votre objectif principal est la séquestration du carbone : Vérifiez la stabilité et la pureté du biochar résultant et les protocoles pour son application sûre au sol.

En fin de compte, la pyrolyse est un outil puissant dont la performance environnementale est définie non par son potentiel théorique, mais par son exécution dans le monde réel.

Tableau récapitulatif :

| Facteur | Faible risque de pollution | Risque élevé de pollution |

|---|---|---|

| Conception du système | Réacteur scellé et automatisé avec nettoyage des gaz | Système fuyant et mal scellé avec des évents ouverts |

| Gestion des gaz | Syngaz utilisé pour la chaleur du processus ; excès de gaz torché/nettoyé | Gaz de queue rejeté directement dans l'atmosphère |

| Gestion des sous-produits | Bio-huile et charbon stockés correctement ; eaux usées traitées/recyclées | Déversements, stockage inapproprié et rejet d'eau contaminée |

| Qualité de la matière première | Matériaux propres et homogènes (par exemple, bois, biomasse) | Déchets contaminés (par exemple, pneus avec soufre, plastiques avec métaux lourds) |

Prêt à mettre en œuvre une technologie de pyrolyse propre et efficace dans vos opérations ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et l'optimisation des processus de pyrolyse. Que vous développiez de nouveaux matériaux, analysiez du biochar ou testiez la composition du syngaz, nos outils précis et fiables vous aident à minimiser l'impact environnemental et à maximiser la valeur du produit.

Contactez nos experts dès aujourd'hui pour trouver les solutions adaptées aux besoins de votre laboratoire en matière de pyrolyse et de conversion thermique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif électrique pour pyrolyse de biomasse

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace