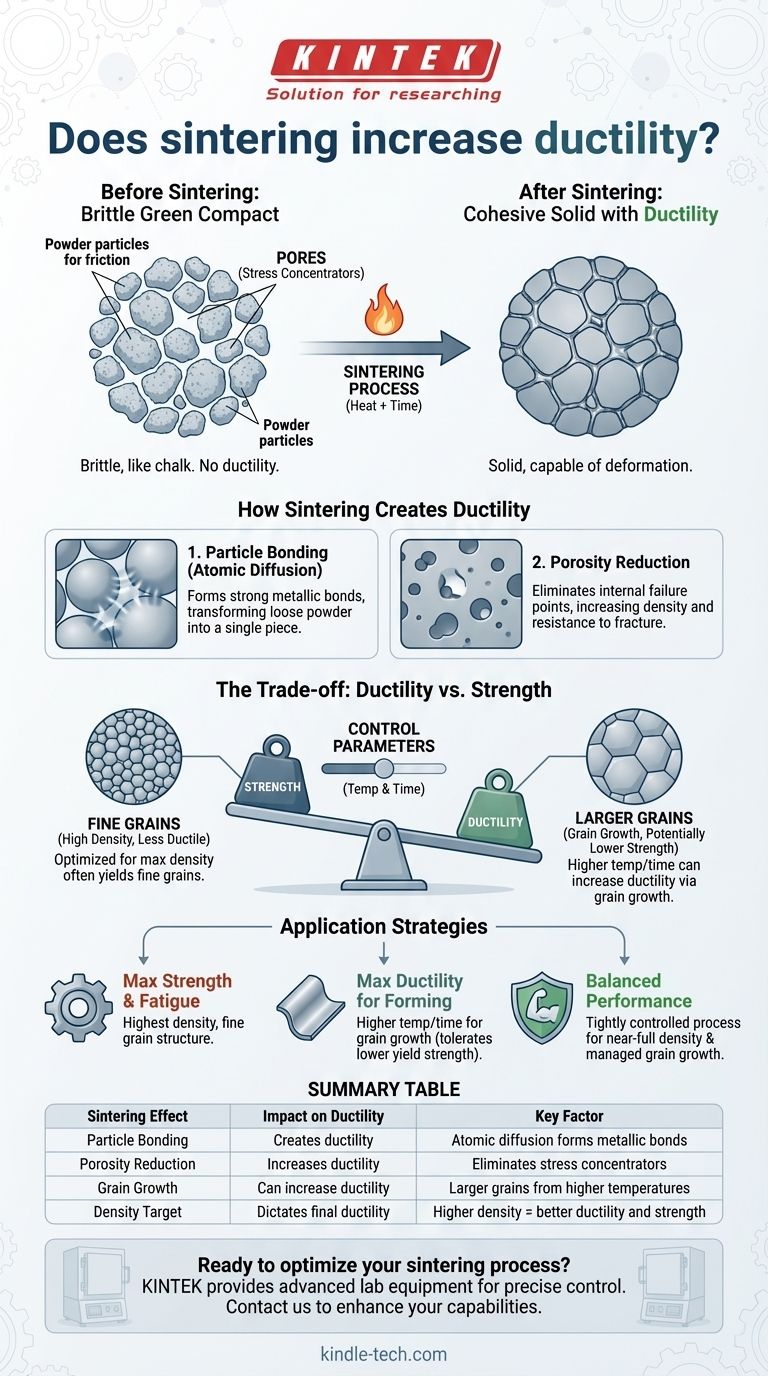

Oui, fondamentalement, le processus de frittage est ce qui crée la ductilité dans un composant fabriqué à partir de matériau pulvérulent. Une pièce non frittée, ou « verte », est extrêmement fragile et ne présente pratiquement aucune ductilité ; le frittage la transforme en un solide cohésif capable de se déformer sous contrainte.

Le frittage confère la ductilité en liant les particules individuelles et en éliminant les pores internes. Cependant, le niveau final de ductilité est le résultat direct des paramètres de frittage spécifiques utilisés, ce qui implique souvent un compromis critique entre la ductilité, la densité et la résistance.

Le rôle du frittage dans la création de ductilité

Pour comprendre comment le frittage affecte la ductilité, vous devez d'abord comprendre l'état du matériau avant le début du processus.

De la poudre fragile au solide cohésif

Une pièce formée par compression de poudre métallique est appelée « compact vert ». Bien qu'elle conserve sa forme, les particules ne sont maintenues ensemble que par friction mécanique.

Cette pièce verte n'a pas de ductilité significative. Si vous essayez de la plier, elle se fracturera instantanément, un peu comme un morceau de craie.

Le frittage, qui chauffe le matériau en dessous de son point de fusion, facilite la diffusion atomique entre ces particules. Cela crée de fortes liaisons métalliques, transformant l'amas de poudre lâche en une seule pièce de matériau solide capable de déformation plastique (ductilité).

Comment la réduction de la porosité affecte la ductilité

L'objectif principal du frittage est de réduire et d'éliminer les espaces vides, ou pores, entre les particules de poudre.

Ces pores sont des défauts internes qui agissent comme des concentrateurs de contraintes. Lorsqu'une charge est appliquée, la contrainte se multiplie aux bords de ces pores, offrant des points d'initiation parfaits pour les fissures.

En éliminant les pores et en augmentant la densité du matériau, le frittage supprime ces points de défaillance internes. Cela augmente considérablement la capacité du matériau à résister à la rupture, une propriété étroitement liée à la ductilité.

Le lien avec la microstructure finale

Le processus de frittage dicte directement la microstructure finale du matériau, y compris sa taille de grain et la distribution des pores restants.

C'est cette microstructure finale qui régit toutes les propriétés mécaniques. Une pièce bien frittée avec une porosité minimale et de fortes liaisons interparticulaires sera un composant ductile et résistant.

Comprendre les compromis : Ductilité contre Résistance

Bien que le frittage introduise de la ductilité, le degré de ductilité peut être manipulé, et il existe rarement isolément des autres propriétés.

La relation inverse

Dans la plupart des métaux, il existe une relation inverse entre la résistance et la ductilité. Les processus qui rendent un métal beaucoup plus résistant le rendent souvent moins ductile, et vice-versa.

Le frittage ne fait pas exception. Bien qu'il augmente à la fois la résistance et la ductilité par rapport à la base d'un compact vert, l'optimisation de l'un se fait souvent au détriment de l'autre.

L'effet des paramètres de frittage

Vous pouvez contrôler les propriétés finales en ajustant la température et le temps de frittage.

Des températures plus élevées ou des temps de frittage plus longs peuvent entraîner une croissance du grain, où les grains plus petits fusionnent en des grains plus grands. Des grains plus grands peuvent parfois augmenter la ductilité mais réduisent généralement la résistance globale du matériau.

Inversement, les paramètres optimisés pour une densité et une résistance maximales visent souvent à créer une structure à grains fins, ce qui peut entraîner une ductilité légèrement inférieure par rapport à une pièce à grains grossiers sur-frittée.

L'objectif principal : la densité

N'oubliez pas que l'objectif principal du frittage est de créer un corps dense. L'augmentation de la densité augmente presque toujours la résistance, la ténacité et la durabilité.

La ductilité finale est souvent une conséquence du processus choisi pour atteindre la densité cible. Une pièce dense à 99 % sera considérablement plus ductile et plus résistante qu'une pièce dense à seulement 90 %.

Comment appliquer cela à votre objectif

Votre approche du frittage doit être dictée par l'application finale du composant.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Vous devez optimiser le processus de frittage pour la densité la plus élevée possible avec une structure de grain fine et uniforme.

- Si votre objectif principal est de maximiser la ductilité pour les opérations de formage : Vous pouvez utiliser des températures plus élevées ou des temps plus longs pour encourager une certaine croissance du grain, à condition de pouvoir tolérer une diminution potentielle de la limite d'élasticité.

- Si votre objectif principal est un profil de performance équilibré : Vous devez utiliser un processus étroitement contrôlé pour atteindre une densité quasi totale tout en gérant soigneusement la croissance du grain pour obtenir le mélange souhaité de résistance et de ductilité.

En maîtrisant le processus de frittage, vous pouvez concevoir la microstructure du matériau pour obtenir les propriétés précises que votre application exige.

Tableau récapitulatif :

| Effet du frittage | Impact sur la ductilité | Facteur clé |

|---|---|---|

| Liaison des particules | Crée la ductilité | La diffusion atomique forme des liaisons métalliques |

| Réduction de la porosité | Augmente la ductilité | Élimine les concentrateurs de contraintes |

| Croissance du grain | Peut augmenter la ductilité | Grains plus grands issus de températures plus élevées |

| Objectif de densité | Détermine la ductilité finale | Densité plus élevée = meilleure ductilité et résistance |

Prêt à optimiser votre processus de frittage pour l'équilibre parfait entre ductilité et résistance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe qui vous aident à obtenir un contrôle précis des paramètres de frittage. Que vous travailliez avec des poudres métalliques pour des composants à haute résistance ou que vous ayez besoin de maximiser la ductilité pour les opérations de formage, nos solutions garantissent que vous obtenez les propriétés matérielles que votre application exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et fournir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?