Les fours rotatifs sont chauffés selon deux méthodes principales : le chauffage direct, où la flamme et les gaz de combustion sont à l'intérieur du four avec le matériau, et le chauffage indirect, où le four est chauffé de l'extérieur. Les sources d'énergie pour ces méthodes vont des combustibles fossiles comme le gaz naturel et le charbon à l'électricité propre. Le choix est déterminé par la réaction chimique spécifique ou le changement physique requis pour le matériau traité.

Le choix entre le chauffage direct et indirect est la décision la plus critique dans la conception d'un four rotatif. Le chauffage direct est puissant et efficace pour les matériaux robustes, tandis que le chauffage indirect offre le contrôle précis et la pureté atmosphérique essentiels pour les applications sensibles.

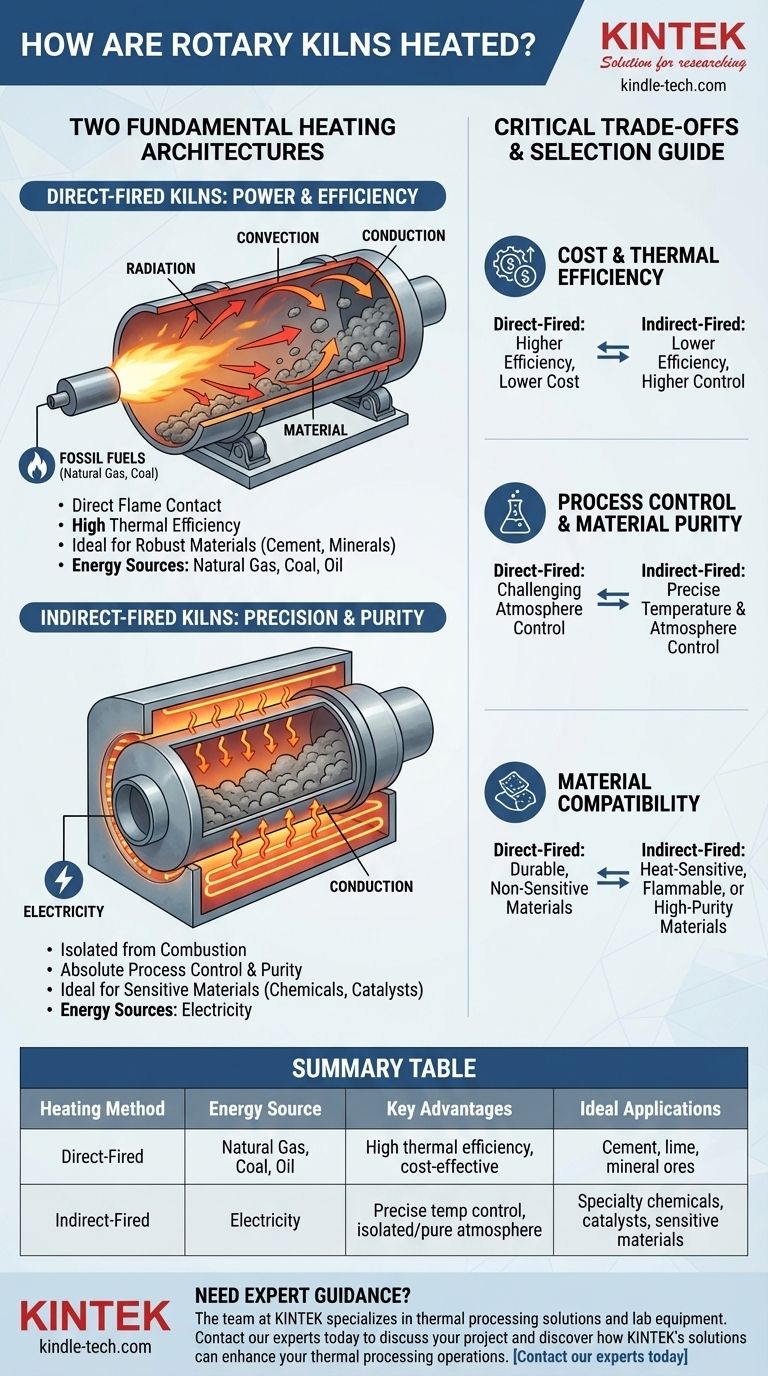

Les deux architectures de chauffage fondamentales

La conception de base d'un four rotatif dicte la manière dont la chaleur est appliquée au matériau. Cette distinction entre le chauffage "intérieur" et "extérieur" régit presque tous les autres aspects du système, du choix du combustible au contrôle du processus.

Fours à chauffage direct : puissance et efficacité

Dans un système à chauffage direct, un brûleur injecte une flamme directement dans le tambour rotatif. Le matériau tombe à travers les gaz de combustion chauds pendant qu'il se déplace le long du four.

Cette méthode transfère la chaleur au matériau de trois manières simultanément : rayonnement de la flamme, convection des gaz chauds et conduction de la paroi réfractaire chaude du four.

Étant donné que la source de chaleur est en contact direct avec le matériau, cette architecture est très efficace pour les processus à haute température impliquant des matériaux robustes comme le ciment, la chaux et les minerais.

Fours à chauffage indirect : précision et pureté

Dans un système à chauffage indirect, le tambour rotatif est enfermé dans une chambre de chauffage externe ou une enveloppe. Le matériau à l'intérieur du tambour est complètement isolé de la flamme et des sous-produits de combustion.

La chaleur est appliquée à l'extérieur du tambour et conduite à travers la paroi métallique jusqu'au matériau à l'intérieur. Cette méthode est souvent appelée four "chauffé de l'extérieur".

L'avantage principal est le contrôle absolu du processus. L'atmosphère interne étant scellée, elle peut être gérée avec précision, qu'elle doive être inerte, oxydante ou réductrice. Cela la rend essentielle pour les matériaux sensibles, de haute pureté ou réactifs.

Comprendre les sources de chaleur

Le choix de l'architecture de chauffage est étroitement lié à la source d'énergie utilisée. Chaque type de combustible offre un équilibre différent entre coût, contrôle et compatibilité.

Combustibles fossiles : le cheval de bataille traditionnel

Le gaz naturel, le mazout, le propane et le charbon sont les sources d'énergie les plus courantes pour les fours à chauffage direct.

Ces combustibles fournissent une immense énergie thermique à un coût relativement faible, ce qui les rend idéaux pour les opérations industrielles à grande échelle qui nécessitent des températures extrêmement élevées.

Électricité : l'outil de précision

L'électricité est la source d'énergie standard pour les fours à chauffage indirect. Elle alimente des éléments chauffants résistifs disposés dans la chambre externe qui entoure le tambour rotatif.

Bien que souvent plus coûteuse à exploiter, l'électricité offre une précision et une uniformité de température inégalées. Elle est intrinsèquement propre, ne produisant pas de gaz de combustion qui pourraient contaminer le produit final.

Chaleur résiduelle et combustibles alternatifs

Les systèmes de fours modernes intègrent souvent la récupération de chaleur pour améliorer l'efficacité. Les gaz d'échappement chauds ou les solides déchargés peuvent être utilisés pour préchauffer le matériau d'alimentation entrant, réduisant ainsi considérablement la consommation globale d'énergie.

Dans certains cas spécialisés, des gaz synthétiques ou d'autres combustibles dérivés de déchets peuvent également être utilisés, généralement dans des configurations à chauffage direct.

Compromis critiques : chauffage direct vs. indirect

Votre choix de méthode de chauffage implique un ensemble clair de compromis techniques. Il n'y a pas de "meilleure" option unique ; il n'y a que la meilleure option pour une application spécifique.

Coût et efficacité thermique

Les fours à chauffage direct sont généralement plus efficaces thermiquement car la chaleur est générée directement là où elle est nécessaire. Cela se traduit souvent par des coûts d'investissement et d'exploitation inférieurs pour la production à grand volume.

Les fours à chauffage indirect perdent une partie de leur chaleur de leur enveloppe externe vers l'environnement, ce qui peut les rendre moins efficaces énergétiquement. Cependant, pour les processus à petite échelle ou spécialisés, c'est un compromis nécessaire pour le contrôle.

Contrôle du processus et pureté du matériau

Le chauffage indirect offre un contrôle de processus bien supérieur. La température peut être régulée avec une grande précision, et l'atmosphère interne isolée empêche toute contamination du matériau.

Dans les systèmes à chauffage direct, le contact avec les gaz de combustion peut introduire des impuretés ou provoquer des réactions secondaires indésirables. Le contrôle de l'atmosphère est considérablement plus difficile.

Compatibilité des matériaux

Le chauffage direct convient aux matériaux durables qui ne sont pas affectés négativement par l'impact direct de la flamme ou la composition chimique des gaz de combustion.

Le chauffage indirect est obligatoire pour les matériaux inflammables, thermosensibles, sujets à l'oxydation ou nécessitant un produit final exceptionnellement pur, tels que les produits chimiques de spécialité, les catalyseurs et certains produits de qualité alimentaire.

Choisir la bonne méthode de chauffage pour votre processus

La méthode de chauffage optimale est entièrement dictée par les propriétés de votre matériau et le résultat souhaité. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est la production à grand volume de matériaux robustes (comme le ciment ou les minéraux) : Un four à chauffage direct utilisant du gaz naturel ou du charbon est presque toujours le choix le plus économe en énergie et le plus rentable.

- Si votre objectif principal est le traitement de matériaux sensibles qui nécessitent une grande pureté ou une atmosphère contrôlée : Un four à chauffage indirect alimenté électriquement est la solution nécessaire pour sa précision et son isolation.

- Si votre objectif principal est d'équilibrer l'efficacité avec un contrôle de processus modéré : Explorez les fours à chauffage direct avec une technologie de brûleur avancée ou envisagez des systèmes qui utilisent la récupération de chaleur résiduelle pour préchauffer votre matériau d'alimentation.

Comprendre la différence fondamentale entre le chauffage direct et indirect vous permet de sélectionner l'outil précis requis pour votre objectif de traitement thermique.

Tableau récapitulatif :

| Méthode de chauffage | Source d'énergie | Avantages clés | Applications idéales |

|---|---|---|---|

| Chauffage direct | Gaz naturel, charbon, pétrole | Haute efficacité thermique, rentable pour de grands volumes | Ciment, chaux, minerais |

| Chauffage indirect | Électricité | Contrôle précis de la température, atmosphère isolée/pure | Produits chimiques de spécialité, catalyseurs, matériaux sensibles |

Besoin de conseils d'experts pour votre application de four rotatif ?

Le choix de la bonne méthode de chauffage est essentiel pour l'efficacité de votre processus et la qualité de votre produit. L'équipe de KINTEK est spécialisée dans les solutions de traitement thermique et les équipements de laboratoire. Nous pouvons vous aider à sélectionner la configuration de four rotatif idéale – que vous ayez besoin de la puissance du chauffage direct ou de la précision du chauffage indirect – pour atteindre vos objectifs spécifiques en matière de matériaux et de production.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer vos opérations de traitement thermique.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits