À la base, la fabrication de films minces est un processus connu sous le nom de dépôt. Toutes les techniques de création de films minces, qui sont des couches de matériau allant de quelques nanomètres à plusieurs micromètres d'épaisseur, se répartissent en deux catégories principales : le dépôt physique et le dépôt chimique. Ces méthodes offrent un contrôle précis de l'épaisseur, de la composition et des propriétés du film final.

La distinction essentielle est la manière dont le matériau arrive à la surface. Les méthodes physiques transportent un matériau solide existant sur le substrat, tandis que les méthodes chimiques utilisent des réactions chimiques pour créer un nouveau matériau solide directement sur la surface du substrat. Votre choix entre les deux dépend entièrement des propriétés du film que vous devez obtenir.

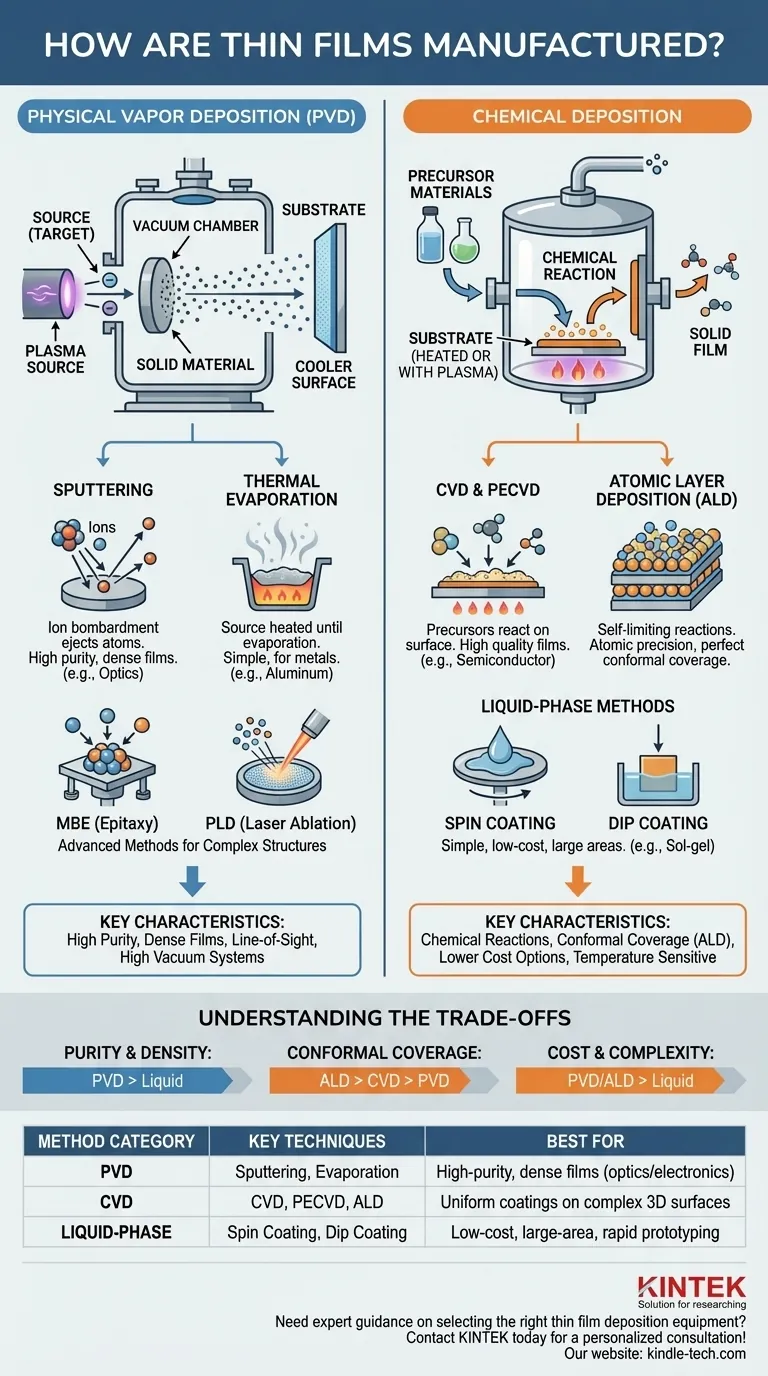

Les deux piliers du dépôt : physique vs chimique

Comprendre la différence fondamentale entre le dépôt physique et chimique est la clé pour naviguer dans le paysage de la fabrication de films minces. Chaque approche a une philosophie et une application distinctes.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur englobe une famille de méthodes qui transfèrent le matériau d'une source solide (appelée "cible") au substrat sans modifier sa composition chimique.

Le processus implique d'énergiser le matériau source dans une chambre à vide, ce qui le fait se vaporiser. Cette vapeur se déplace ensuite et se condense sur le substrat plus froid, formant un film mince et solide.

Considérez cela comme le déplacement de matière d'un endroit à un autre à l'échelle atomique.

Qu'est-ce que le dépôt chimique ?

Les méthodes de dépôt chimique utilisent des réactions chimiques pour former le film. Des matériaux précurseurs, souvent sous forme liquide ou gazeuse, sont introduits sur le substrat.

Une réaction chimique, souvent déclenchée par la chaleur ou le plasma, se produit à la surface du substrat. Cette réaction produit le matériau solide désiré comme sous-produit, qui se développe ensuite en un film.

C'est un processus de création, où vous construisez le film à partir de blocs de construction chimiques.

Un regard plus attentif sur les méthodes de dépôt physique

Les méthodes PVD sont des outils essentiels dans des industries comme l'optique et la microélectronique, prisées pour la production de films denses et purs.

Pulvérisation cathodique (Sputtering)

Dans la pulvérisation cathodique, une cible du matériau de film désiré est bombardée par des ions de haute énergie, généralement provenant d'un gaz comme l'argon. C'est comme un jeu de billard à l'échelle atomique.

La collision ionique éjecte, ou "pulvérise", des atomes de la cible. Ces atomes éjectés se déplacent ensuite et recouvrent le substrat, formant un film très dense et uniforme.

Évaporation thermique

L'évaporation thermique est conceptuellement plus simple. Un matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore en gaz.

Ce gaz se dilate ensuite dans la chambre, se condensant finalement sur le substrat relativement froid pour former un film. Cette méthode est courante pour le dépôt de métaux comme l'aluminium ou l'or.

PVD avancée : MBE et PLD

Pour la recherche de pointe et l'électronique très complexe, il existe des méthodes PVD plus avancées.

L'épitaxie par jet moléculaire (MBE) offre une croissance de couches monocristallines exquise, tandis que le dépôt par laser pulsé (PLD) utilise un laser de haute puissance pour ablater le matériau d'une cible, créant un panache de plasma qui se dépose sous forme de film.

Exploration des méthodes de dépôt chimique

Les méthodes chimiques offrent des avantages uniques, notamment pour le revêtement de formes complexes et l'obtention d'une précision au niveau atomique.

Dépôt chimique en phase vapeur (CVD)

En CVD, des gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat. La chaleur provoque la réaction et la décomposition de ces gaz à la surface du substrat, laissant derrière eux un film solide de haute qualité.

Une variante courante est le CVD assisté par plasma (PECVD), qui utilise un plasma pour permettre ces réactions à des températures plus basses, protégeant ainsi les substrats sensibles.

Dépôt par couches atomiques (ALD)

L'ALD est la référence en matière de précision. Il construit le film une seule couche atomique à la fois grâce à une séquence de réactions chimiques auto-limitantes.

Ce processus offre un contrôle inégalé de l'épaisseur et permet des revêtements parfaitement uniformes sur des structures tridimensionnelles extrêmement complexes.

Méthodes en phase liquide : Revêtement par centrifugation et Revêtement par immersion

Toutes les méthodes chimiques ne nécessitent pas de systèmes de vide complexes. Le revêtement par centrifugation consiste à déposer un précurseur liquide sur un substrat et à le faire tourner à grande vitesse pour produire une couche mince et uniforme à mesure que le solvant s'évapore.

Le sol-gel et le revêtement par immersion sont d'autres méthodes à base liquide où un substrat est retiré d'un bain chimique, laissant derrière lui un film qui est ensuite durci par la chaleur. Ces méthodes sont souvent moins coûteuses et idéales pour les applications sur de grandes surfaces.

Comprendre les compromis

Aucune méthode n'est universellement la meilleure. Le choix optimal est fonction des exigences techniques et économiques spécifiques.

Pureté et densité

Les méthodes PVD, en particulier la pulvérisation cathodique, produisent généralement des films avec une pureté et une densité plus élevées que la plupart des méthodes chimiques en phase liquide. Ceci est essentiel pour les applications optiques et électroniques de haute performance.

Couverture conforme

C'est un facteur de différenciation majeur. Les méthodes PVD en ligne de visée ont du mal à revêtir uniformément des formes complexes avec des rapports d'aspect élevés. Les méthodes chimiques comme le CVD et surtout l'ALD excellent dans ce domaine, produisant un film parfaitement conforme sur toute topographie de surface.

Coût et complexité

Les systèmes PVD et ALD sous vide poussé représentent un investissement en capital important. En revanche, les méthodes en phase liquide comme le revêtement par centrifugation, le revêtement par immersion ou la pyrolyse par pulvérisation peuvent être considérablement moins chères et plus simples à mettre en œuvre.

Sensibilité à la température

De nombreux processus CVD nécessitent des températures élevées qui peuvent endommager certains substrats, tels que les polymères. Le PVD ou le PECVD à basse température peuvent être un meilleur choix dans ces cas.

Faire le bon choix pour votre application

Le choix d'une méthode de fabrication nécessite d'aligner les capacités du processus avec votre objectif final.

- Si votre objectif principal est d'obtenir des films denses et de haute pureté pour l'optique ou l'électronique : Les méthodes PVD comme la pulvérisation cathodique ou l'évaporation sont votre point de départ en raison de leur excellente qualité de film.

- Si vous avez besoin de revêtir uniformément des surfaces complexes et non planes : Les méthodes chimiques comme le CVD ou l'ALD très précis sont supérieures pour leur couverture conforme exceptionnelle.

- Si votre objectif est le prototypage rapide ou le revêtement à faible coût sur de grandes surfaces : Les méthodes simples en phase liquide comme le revêtement par centrifugation ou la pyrolyse par pulvérisation sont souvent le choix le plus pratique et le plus économique.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à votre matériau, votre budget et vos objectifs de performance.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Idéal pour |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Films de haute pureté et denses pour l'optique/l'électronique |

| Dépôt chimique en phase vapeur (CVD) | CVD, PECVD, ALD | Revêtements uniformes sur des surfaces 3D complexes |

| Méthodes en phase liquide | Revêtement par centrifugation, Revêtement par immersion | Revêtements à faible coût et sur de grandes surfaces & prototypage rapide |

Besoin de conseils d'experts pour choisir le bon équipement de dépôt de couches minces pour votre laboratoire ?

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir le système PVD, CVD ou de revêtement idéal pour obtenir des propriétés de film précises, améliorer l'efficacité de votre processus et respecter votre budget.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore