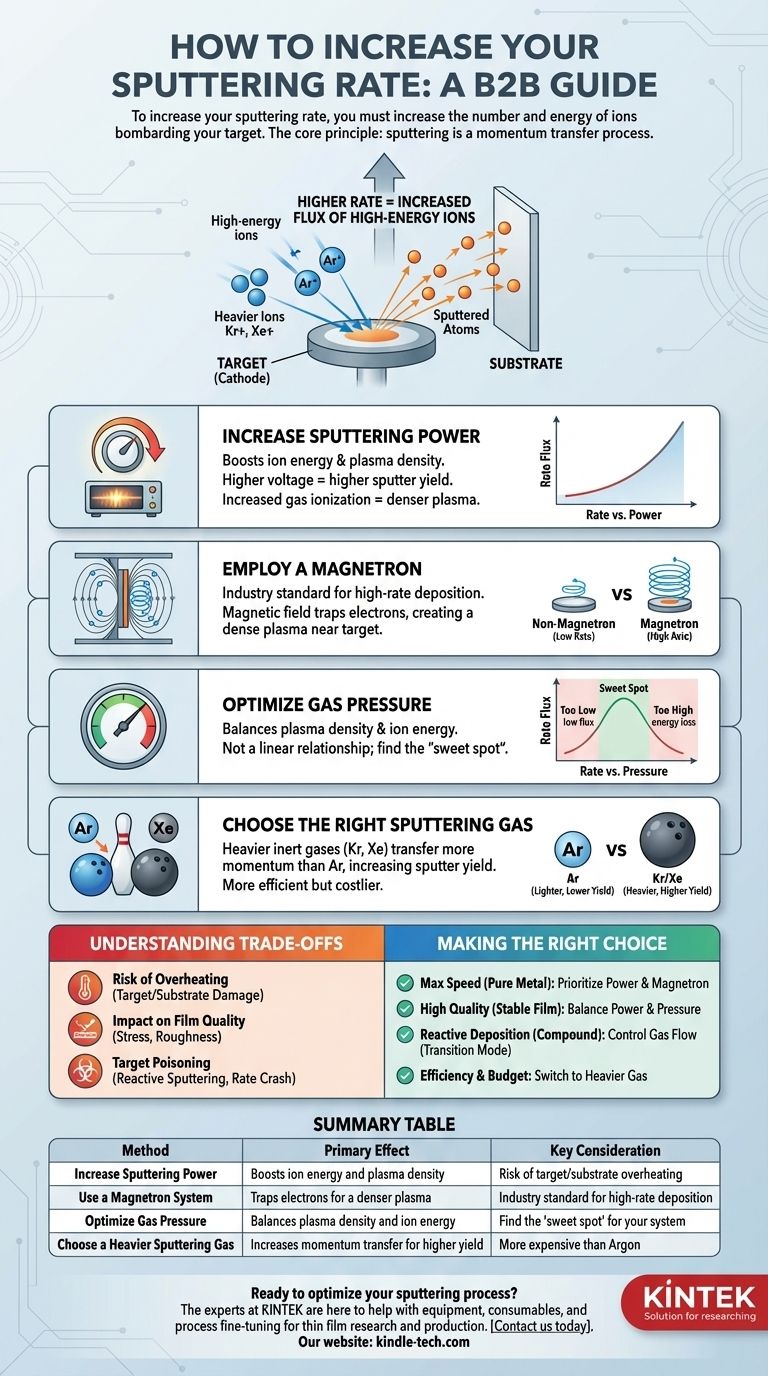

Pour augmenter votre taux de pulvérisation, vous devez augmenter le nombre et l'énergie des ions bombardant votre cible. Les méthodes les plus directes consistent à augmenter la puissance de pulvérisation et à utiliser un système à magnétron, qui utilise un champ magnétique pour piéger les électrons et créer un plasma beaucoup plus dense près de la cible. L'optimisation du type de gaz de pulvérisation et de la pression sont également des leviers essentiels pour améliorer la vitesse de dépôt.

Le principe fondamental est simple : la pulvérisation est un processus de transfert de quantité de mouvement. Un taux de pulvérisation plus élevé est le résultat direct de l'augmentation du flux d'ions de haute énergie frappant la cible, ce qui, à son tour, éjecte plus d'atomes. Toutes les méthodes visant à augmenter le taux sont finalement conçues pour y parvenir.

La physique d'une pulvérisation plus rapide

La pulvérisation fonctionne en accélérant les ions gazeux (comme l'Argon, Ar+) vers une cible matérielle. Lorsque ces ions entrent en collision avec la cible, ils éjectent physiquement, ou "pulvérisent", des atomes de la surface. Ces atomes pulvérisés se déplacent ensuite et se déposent sur votre substrat sous forme de couche mince.

Le rôle de la densité du plasma

Le plasma est la source des ions. Un plasma plus dense contient plus d'ions par unité de volume.

Une densité de plasma plus élevée se traduit directement par un flux plus élevé d'ions arrivant à la surface de la cible, ce qui signifie plus d'événements de collision individuels et plus d'atomes pulvérisés par seconde.

Le rôle de l'énergie des ions

L'énergie des ions frappants détermine le nombre d'atomes éjectés par impact individuel, un facteur connu sous le nom de rendement de pulvérisation.

Les ions de plus haute énergie transfèrent plus de quantité de mouvement lors de la collision, ce qui conduit à un rendement de pulvérisation plus élevé. Cette énergie est principalement contrôlée par la tension appliquée à la cible (cathode).

Principaux leviers pour augmenter le taux de pulvérisation

Vous disposez de plusieurs variables que vous pouvez contrôler pour influencer la densité du plasma et l'énergie des ions.

Augmenter la puissance de pulvérisation

C'est la méthode la plus simple. L'augmentation de la puissance (wattage) fournie à la cathode a deux effets principaux :

- Elle augmente la tension de la cible, accélérant les ions à des énergies plus élevées et augmentant ainsi le rendement de pulvérisation.

- Elle stimule l'ionisation du gaz de pulvérisation, conduisant à un plasma plus dense et à un courant ionique plus élevé.

Utiliser un magnétron

C'est la technique la plus efficace pour augmenter considérablement le taux. La pulvérisation magnétron est la norme industrielle pour le dépôt à haut débit.

Un champ magnétique est configuré derrière la cible pour piéger les électrons secondaires émis par la surface de la cible. Ces électrons sont forcés de suivre de longues trajectoires hélicoïdales près de la cible, augmentant considérablement leurs chances d'entrer en collision avec les atomes de gaz neutres et de les ioniser.

Ce processus crée un plasma très dense confiné directement devant la cible, ce qui entraîne une augmentation massive du bombardement ionique et un taux de pulvérisation qui peut être des ordres de grandeur plus élevé que les systèmes sans magnétron.

Optimiser la pression du gaz

La relation entre la pression et le taux de pulvérisation n'est pas linéaire ; il existe une plage optimale.

- Trop faible : Il n'y a pas suffisamment d'atomes de gaz disponibles pour créer un plasma dense et stable, ce qui entraîne un faible flux d'ions.

- Trop élevée : Les ions entrent en collision avec d'autres atomes de gaz sur leur chemin vers la cible. Ces collisions réduisent l'énergie des ions et les dispersent, diminuant le rendement de pulvérisation et l'efficacité du dépôt.

Vous devez trouver le "point idéal" pour la géométrie de votre chambre et votre matériau spécifiques, où la densité du plasma est élevée mais le libre parcours moyen est encore suffisamment long pour un transfert d'énergie efficace.

Choisir le bon gaz de pulvérisation

La masse de l'ion du gaz de pulvérisation a un impact significatif sur le transfert de quantité de mouvement.

Les gaz inertes plus lourds comme le Krypton (Kr) ou le Xénon (Xe) sont plus efficaces pour la pulvérisation que l'Argon (Ar) car leur masse plus élevée transfère la quantité de mouvement plus efficacement, comme frapper une quille de bowling avec une boule de bowling au lieu d'une balle de baseball. Bien que plus chers, ces gaz peuvent fournir une augmentation significative du taux.

Comprendre les compromis

Le simple fait de maximiser le taux peut introduire de nouveaux problèmes. Un processus réussi exige un équilibre entre la vitesse et la qualité.

Risque de surchauffe

Une puissance et un flux d'ions plus élevés génèrent une chaleur importante dans la cible. Sans un refroidissement adéquat, la cible peut se fissurer, fondre ou se décoller de sa plaque de support. Cette chaleur peut également rayonner vers le substrat, l'endommageant potentiellement ou altérant les propriétés du film.

Impact sur la qualité du film

Un taux de dépôt très élevé ne produit pas toujours le meilleur film. Il peut parfois entraîner une contrainte interne plus élevée, une rugosité de surface accrue ou une microstructure de film moins dense. Le taux optimal dépend souvent des caractéristiques du film souhaitées pour votre application.

L'effet d'empoisonnement en pulvérisation réactive

Lors de l'utilisation de gaz réactifs (comme O₂ ou N₂) pour déposer des composés (oxydes, nitrures), le processus change. Si le débit de gaz réactif est trop élevé par rapport au taux de pulvérisation du métal, la surface de la cible elle-même est recouverte du composé.

C'est ce qu'on appelle l'empoisonnement de la cible. Étant donné que les céramiques et les composés ont généralement un rendement de pulvérisation beaucoup plus faible que les métaux purs, cet effet provoque une chute spectaculaire du taux de dépôt.

Faire le bon choix pour votre objectif

Votre stratégie doit être guidée par votre objectif final.

- Si votre objectif principal est la vitesse maximale pour un métal pur : Privilégiez l'utilisation d'un magnétron bien conçu et l'augmentation de la puissance jusqu'à la limite thermique de votre système de refroidissement de cible.

- Si votre objectif principal est un film stable et de haute qualité : Co-optimisez méthodiquement votre puissance de pulvérisation et la pression du gaz pour trouver un point d'équilibre, plutôt que de simplement maximiser une variable.

- Si votre objectif principal est le dépôt réactif d'un composé : Contrôlez soigneusement le débit de gaz réactif pour fonctionner en "mode de transition" juste avant qu'un empoisonnement sévère de la cible ne se produise afin d'équilibrer le taux avec la stoechiométrie correcte du film.

- Si votre objectif principal est l'efficacité et que vous avez un budget : Envisagez de passer de l'Argon à un gaz inerte plus lourd comme le Krypton pour augmenter le rendement de pulvérisation sans modifier d'autres paramètres.

En comprenant ces leviers fondamentaux, vous pouvez ajuster systématiquement votre processus pour atteindre l'équilibre optimal entre la vitesse de dépôt et la qualité du film pour votre application spécifique.

Tableau récapitulatif :

| Méthode | Effet principal | Considération clé |

|---|---|---|

| Augmenter la puissance de pulvérisation | Augmente l'énergie des ions et la densité du plasma | Risque de surchauffe de la cible/du substrat |

| Utiliser un système à magnétron | Piège les électrons pour un plasma plus dense | Norme industrielle pour le dépôt à haut débit |

| Optimiser la pression du gaz | Équilibre la densité du plasma et l'énergie des ions | Trouver le "point idéal" pour votre système |

| Choisir un gaz de pulvérisation plus lourd (par exemple, Kr, Xe) | Augmente le transfert de quantité de mouvement pour un rendement plus élevé | Plus cher que l'Argon |

Prêt à optimiser votre processus de pulvérisation pour une vitesse et une qualité maximales ? Les experts de KINTEK sont là pour vous aider. Que vous ayez besoin de passer à un système magnétron haute performance, de sélectionner les bons consommables ou d'affiner vos paramètres de dépôt, notre équipe fournit l'équipement et le support nécessaires pour répondre aux besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre production de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pouvez-vous séparer le solide et le liquide dans une solution par filtration ? Non, et voici pourquoi

- À quelle température le verre de quartz fond-il ? Comprendre son point de ramollissement et ses limites pratiques

- Quelle est la méthode de régénération du charbon actif ? Trouvez le bon processus pour vos besoins

- Quels métaux peut-on braser ensemble ? Un guide pour un assemblage de métaux solide et polyvalent

- Qu'est-ce que le processus de frittage ? Maîtriser la fabrication de la poudre au solide

- Quel est le principe de l'évaporation sous vide ? Débloquez un revêtement et une purification de précision

- Qu'est-ce qu'un évaporateur rotatif sous vide ? Un guide pour l'élimination douce et efficace des solvants

- Pourquoi est-il nécessaire d'utiliser un agitateur mécanique ou un agitateur lors des expériences de dégradation des colorants azoïques ? Optimisez vos résultats