La méthode définitive pour nettoyer une pièce avant le dépôt physique en phase vapeur (PVD) est un processus multi-étapes centré sur le nettoyage par ultrasons avec des détergents spécialisés, suivi d'un rinçage approfondi et d'un séchage contrôlé. Il ne s'agit pas d'un simple lavage ; c'est une procédure de préparation de surface méticuleuse conçue pour éliminer toutes les huiles, graisses, empreintes digitales et particules microscopiques qui, autrement, entraîneraient la défaillance du revêtement.

Le défi principal n'est pas seulement de rendre une surface visiblement propre, mais d'atteindre un substrat atomiquement pur. Le PVD se déroule dans un vide poussé où même une seule empreinte digitale peut se vaporiser et contaminer l'ensemble du processus, garantissant une mauvaise adhérence et une finition défectueuse.

Pourquoi « Propre » pour le PVD est un Standard Différent

Le PVD est un processus de dépôt atomique. Le matériau de revêtement vaporisé voyage dans un vide quasi parfait et se condense sur votre pièce, formant un film mince et durable. La qualité de cette liaison dépend entièrement de la pureté de la surface du substrat.

Le Problème des Contaminants

Toute particule étrangère — qu'il s'agisse d'huile, de poussière ou de résidu d'une empreinte digitale — agit comme une barrière. Elle empêche le matériau de revêtement de se lier directement au substrat.

Cette séparation microscopique est la cause première de la plupart des défaillances de revêtement PVD, y compris la mauvaise adhérence, l'écaillage, la décoloration et la réduction de la durabilité.

Le Défi de la Chambre à Vide

La chambre de processus PVD est un environnement sous vide poussé. Sous cette basse pression, les contaminants résiduels comme l'eau, les huiles ou les solvants peuvent « dégazer », c'est-à-dire se transformer en vapeur.

Cette vapeur errante contamine toute la chambre, interférant avec le processus de dépôt contrôlé et risquant de ruiner non seulement une pièce, mais tout le lot.

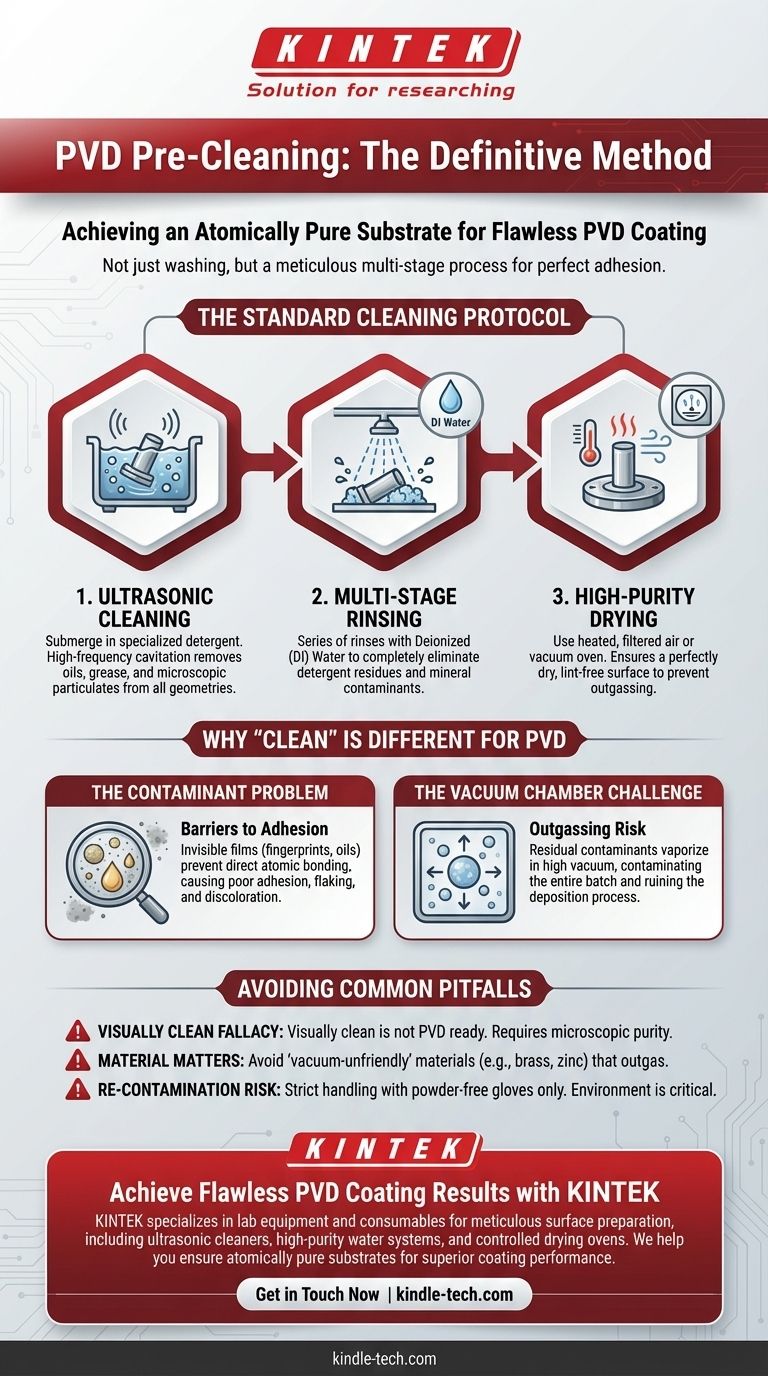

Le Protocole de Nettoyage Standard

Obtenir une surface prête pour le PVD nécessite un protocole systématique en plusieurs étapes. Sauter ou précipiter une étape compromet le résultat final.

Étape 1 : Nettoyage par Ultrasons

La pierre angulaire de la préparation avant PVD est le nettoyage par ultrasons. La pièce est immergée dans un réservoir contenant une solution détergente spécialisée et écologique.

Des ondes sonores à haute fréquence créent et font imploser des millions de bulles microscopiques dans le liquide. Ce processus, appelé cavitation, génère une action de récurage douce mais puissante qui déloge les contaminants, même des géométries les plus complexes et des pores microscopiques de la surface.

Étape 2 : Rinçage Multi-Étapes

Après le bain de détergent, tous les agents nettoyants doivent être complètement éliminés. Ceci est généralement effectué par une série d'étapes de rinçage.

L'utilisation d'eau désionisée (DI) est essentielle pour les rinçages finaux. L'eau du robinet contient des minéraux dissous qui laisseront des taches et des résidus sur la surface, qui sont eux-mêmes des contaminants.

Étape 3 : Séchage de Haute Pureté

La dernière étape consiste à sécher complètement la pièce sans réintroduire de contaminants. Essuyer avec un chiffon est inacceptable car cela laisse des fibres de peluches. Les méthodes appropriées comprennent le séchage à l'air chaud et filtré ou le placement des pièces dans un four sous vide. L'objectif est une surface parfaitement sèche, car toute humidité restante dégazerait dans la chambre PVD. Une fois propres, les pièces ne doivent être manipulées qu'avec des gants propres et sans poudre.

Comprendre les Pièges

Le succès réside dans l'évitement des erreurs courantes qui semblent mineures mais ont des conséquences majeures pour le revêtement.

L'Illusion du « Visuellement Propre »

Une pièce qui semble propre à l'œil nu n'est pas nécessairement assez propre pour le PVD. Les films invisibles dus à la manipulation (empreintes digitales) ou les lubrifiants résiduels sont des sources majeures d'échec. Le processus exige une surface chimiquement et microscopiquement pure.

La Sélection des Matériaux Compte

Certains matériaux sont intrinsèquement « incompatibles avec le vide » et ne conviennent pas au PVD. Des matériaux comme le laiton et certains métaux galvanisés contiennent des éléments volatils (par exemple, le zinc).

Ces éléments peuvent dégazer sous la chaleur et le vide du processus PVD, perturbant le dépôt et provoquant de mauvais résultats. Vérifiez toujours que votre matériau de substrat est compatible avec le PVD.

Recontamination Post-Nettoyage

L'environnement entre la ligne de nettoyage et la chambre de revêtement est une zone de risque critique. Une pièce parfaitement nettoyée peut être instantanément recontaminée par une empreinte digitale, de la poussière en suspension dans l'air ou un contact avec une surface sale. Des protocoles de manipulation stricts sont essentiels.

Faire le Bon Choix pour Votre Objectif

L'intensité de votre protocole de nettoyage doit correspondre à vos exigences de qualité.

- Si votre objectif principal est la qualité esthétique : Un nettoyage méticuleux est non négociable, car même le plus petit défaut de surface dû à une particule de poussière ou une empreinte digitale sera visible dans la finition du revêtement final.

- Si votre objectif principal est la performance fonctionnelle : L'élimination complète de tous les films organiques (huiles, graisse) par nettoyage par ultrasons est primordiale pour assurer une adhérence maximale pour la résistance à l'usure ou la protection contre la corrosion.

- Si vous concevez un produit pour le PVD : Choisissez dès le départ un matériau « compatible avec le vide » comme l'acier inoxydable, le titane ou des métaux correctement plaqués pour éviter les problèmes de dégazage.

En fin de compte, la préparation de surface n'est pas seulement une étape préliminaire ; c'est le principe fondamental qui garantit le succès de votre revêtement PVD.

Tableau Récapitulatif :

| Étape de Nettoyage | Action Clé | Objectif |

|---|---|---|

| 1. Nettoyage par Ultrasons | Immersion dans un détergent spécialisé | Éliminer les huiles, graisses et particules microscopiques par cavitation |

| 2. Rinçage | Rinçage multi-étapes à l'eau désionisée (DI) | Éliminer tous les résidus de détergent et les contaminants minéraux |

| 3. Séchage | Utiliser de l'air chaud et filtré ou un four sous vide | Prévenir le dégazage en assurant une surface parfaitement sèche et sans peluches |

| Manipulation | Utiliser uniquement des gants sans poudre | Éviter la recontamination due aux empreintes digitales et à la poussière en suspension |

Obtenez des Résultats de Revêtement PVD Impeccables avec KINTEK

Ne laissez pas un nettoyage inapproprié compromettre l'adhérence, l'apparence ou la durabilité de votre revêtement. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables essentiels à une préparation de surface méticuleuse. Nos nettoyeurs à ultrasons, nos systèmes d'eau de haute pureté et nos fours de séchage contrôlé sont conçus pour répondre aux normes rigoureuses requises pour un revêtement PVD réussi.

Nous aidons les laboratoires et les fabricants à garantir que leurs substrats sont atomiquement purs et prêts pour le vide, garantissant des performances de revêtement supérieures à chaque fois.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de préparation PVD et laissez nos experts vous aider à élaborer un protocole de nettoyage fiable.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma