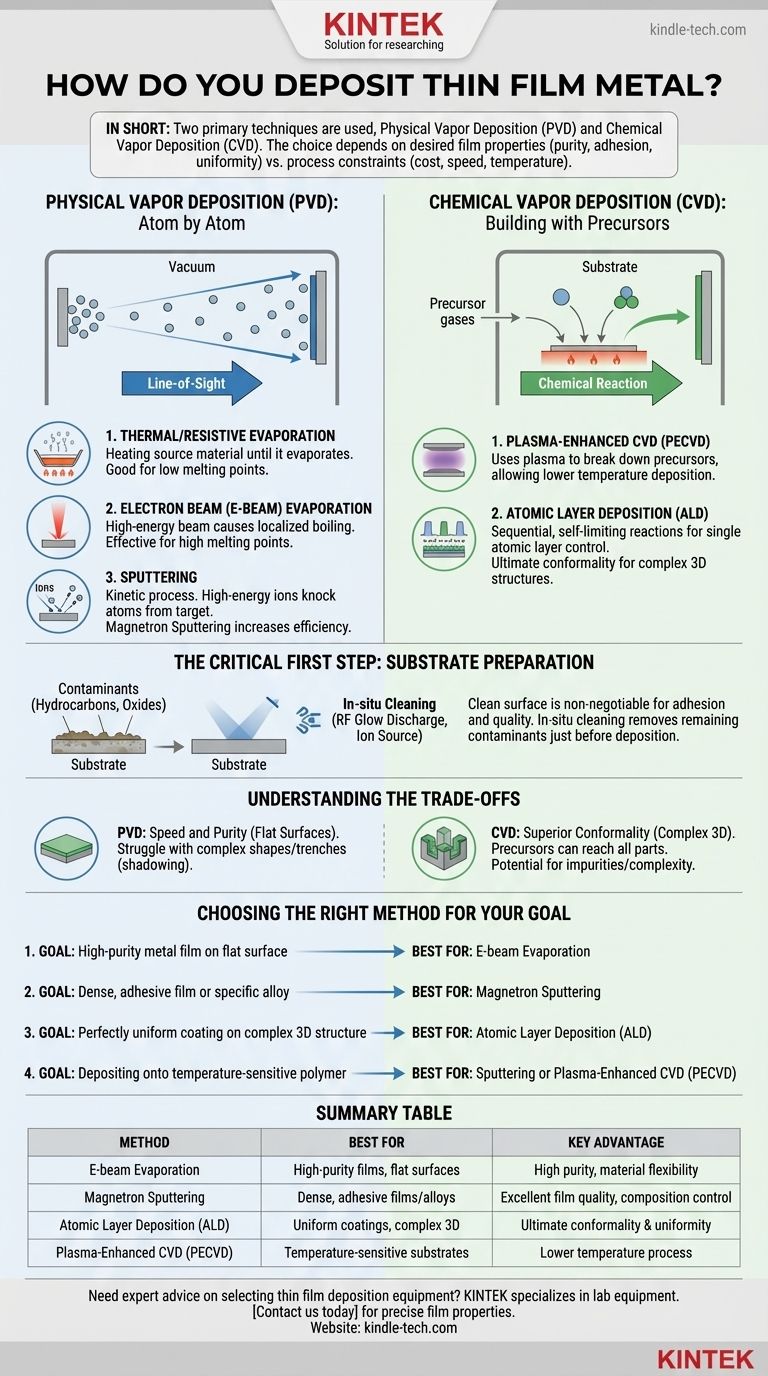

En bref, les films métalliques minces sont déposés à l'aide de deux grandes familles de techniques : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Les méthodes PVD comme l'évaporation et la pulvérisation cathodique transfèrent physiquement des atomes métalliques d'une source à votre substrat sous vide, tandis que les méthodes CVD utilisent des réactions chimiques à la surface du substrat pour construire le film.

Le choix de la méthode de dépôt ne consiste pas à trouver la "meilleure" technique, mais à adapter le bon outil à la tâche. Votre décision sera un compromis délibéré entre les propriétés du film souhaitées – comme la pureté, l'adhérence et l'uniformité – et les contraintes du processus comme le coût, la vitesse et la tolérance à la température du substrat.

Les deux approches fondamentales : Physique vs Chimique

Au plus haut niveau, toutes les techniques de dépôt se répartissent en deux catégories selon la manière dont elles délivrent les atomes à la surface que vous souhaitez revêtir (le substrat). Comprendre cette distinction est la première étape pour faire un choix éclairé.

Dépôt physique en phase vapeur (PVD) : Atome par atome

Le PVD englobe un groupe de processus où un matériau est converti en phase vapeur dans une chambre à vide et transporté, atome par atome, sur un substrat où il se condense en un film mince.

Ces méthodes sont généralement "en ligne de mire", ce qui signifie que les atomes voyagent en ligne droite de la source au substrat.

Méthodes PVD courantes pour les métaux

L'évaporation thermique/résistive est l'une des méthodes PVD les plus simples. Un courant est passé à travers une nacelle résistive ou un filament contenant le métal source, le chauffant jusqu'à ce qu'il s'évapore. Cette méthode fonctionne bien pour les métaux à bas point de fusion.

L'évaporation par faisceau d'électrons (E-Beam) est une technique plus énergétique. Un faisceau d'électrons de haute énergie est focalisé sur le métal source, provoquant une ébullition et une évaporation localisées. Elle est très efficace pour une large gamme de métaux, y compris ceux ayant des points de fusion très élevés.

La pulvérisation cathodique est un processus cinétique, et non thermique. Des ions de haute énergie provenant d'un plasma sont accélérés vers une cible constituée du métal désiré, arrachant physiquement des atomes de sa surface. Ces atomes "pulvérisés" voyagent ensuite et se déposent sur le substrat. La pulvérisation cathodique magnétron utilise des champs magnétiques pour confiner le plasma, augmentant l'efficacité et les taux de dépôt.

Dépôt chimique en phase vapeur (CVD) : Construction avec des précurseurs

Le CVD est fondamentalement différent. Au lieu de déplacer physiquement des atomes métalliques, ce processus introduit des gaz précurseurs volatils dans une chambre de réaction.

Ces gaz réagissent ou se décomposent à la surface du substrat chauffé, laissant derrière eux le matériau solide désiré sous forme de film mince. Les sous-produits de la réaction sont ensuite pompés.

Méthodes CVD clés

Le CVD assisté par plasma (PECVD) utilise un plasma pour aider à décomposer les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses que le CVD traditionnel, ce qui le rend adapté aux substrats sensibles à la température.

Le dépôt par couches atomiques (ALD) est une forme avancée de CVD qui offre un contrôle ultime. Il utilise une séquence de réactions chimiques auto-limitantes pour déposer une seule couche atomique à la fois. Cela offre une uniformité inégalée et la capacité de revêtir parfaitement des structures tridimensionnelles extrêmement complexes.

La première étape cruciale : la préparation du substrat

Aucune technique de dépôt ne peut réussir si la surface du substrat n'est pas parfaitement propre. La qualité et l'adhérence de votre film dépendent entièrement de l'état initial de la surface.

Pourquoi le nettoyage est non négociable

Les contaminants comme les hydrocarbures résiduels, l'humidité ou les couches d'oxyde natives agissent comme une barrière entre le substrat et le film déposé. Cela entraîne une mauvaise adhérence, des défauts et des propriétés de film incohérentes.

Techniques de pré-nettoyage courantes

Avant d'être placés dans la chambre de dépôt, les substrats sont souvent nettoyés chimiquement. À l'intérieur du système sous vide, un nettoyage in-situ supplémentaire est effectué. Des techniques comme la décharge luminescente RF ou une source d'ions (grillée ou sans grille) peuvent être utilisées pour bombarder la surface, pulvérisant doucement tout contaminant restant juste avant le début du dépôt.

Comprendre les compromis

Choisir une méthode nécessite de peser ses avantages par rapport à ses limites. La technique idéale pour une application peut être complètement inadaptée pour une autre.

PVD : Vitesse et pureté vs Conformalité

Les méthodes PVD comme l'évaporation et la pulvérisation cathodique sont souvent rapides et peuvent produire des films de très haute pureté, surtout avec un bon vide.

Cependant, comme ce sont des processus en ligne de mire, elles ont du mal à revêtir uniformément des formes complexes avec des tranchées profondes ou des contre-dépouilles. Les "ombres" projetées par la topographie entraînent un film beaucoup plus mince ou inexistant dans ces zones.

CVD : Conformalité supérieure vs Complexité et pureté

La force du CVD est sa capacité à produire des revêtements très conformes. Parce que les gaz précurseurs peuvent atteindre chaque partie d'une surface complexe, le CVD et surtout l'ALD peuvent revêtir des structures 3D complexes avec une uniformité parfaite.

Le compromis est souvent une complexité de processus plus élevée et le potentiel d'impuretés. Les précurseurs chimiques eux-mêmes ou les sous-produits de réaction peuvent parfois être incorporés dans le film, réduisant sa pureté par rapport à une méthode PVD.

Coût, échelle et température

Les systèmes d'évaporation thermique simples peuvent être relativement peu coûteux. En revanche, les systèmes ALD représentent un investissement en capital significatif. La pulvérisation cathodique offre souvent un bon équilibre entre performance, évolutivité et coût pour les applications industrielles. Enfin, la tolérance à la température de votre substrat exclura immédiatement les processus CVD à haute température.

Choisir la bonne méthode pour votre objectif

Basez votre décision sur votre objectif principal pour le film mince.

- Si votre objectif principal est un film métallique de haute pureté sur une surface plane : L'évaporation par faisceau d'électrons est un excellent choix pour sa pureté et sa flexibilité matérielle.

- Si votre objectif principal est un film dense et adhérent ou un alliage métallique spécifique : La pulvérisation cathodique magnétron est la norme industrielle en raison de son excellente qualité de film et de son contrôle sur la composition.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une structure 3D complexe : Le dépôt par couches atomiques (ALD) est le choix supérieur, bien que plus complexe et coûteux.

- Si votre objectif principal est le dépôt sur un polymère sensible à la température : La pulvérisation cathodique ou le CVD assisté par plasma (PECVD) sont idéaux car ce sont des processus à basse température.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance la technique de dépôt qui correspond parfaitement à vos exigences en matière de matériau, de substrat et de performance.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé |

|---|---|---|

| Évaporation par faisceau d'électrons | Films de haute pureté sur surfaces planes | Haute pureté, flexibilité matérielle |

| Pulvérisation cathodique magnétron | Films denses et adhérents ou alliages | Excellente qualité de film, contrôle de la composition |

| Dépôt par couches atomiques (ALD) | Revêtements uniformes sur structures 3D complexes | Conformalité et uniformité ultimes |

| CVD assisté par plasma (PECVD) | Substrats sensibles à la température | Processus à basse température |

Besoin de conseils d'experts pour choisir le bon équipement de dépôt de films minces pour votre laboratoire ?

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à choisir le système PVD ou CVD idéal pour obtenir les propriétés de film précises – pureté, adhérence et uniformité – que votre recherche exige. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quel rôle les substrats poreux jouent-ils dans la CDCVD au-delà de leur fonction de support ? Maîtriser le moteur de la croissance membranaire

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur (CVD) pour le graphène ? Un guide pour une production évolutive et de haute qualité

- Quelle est la fonction d'un système CVD dans la fabrication de cibles de neutrons en tungstène ? Assurer la durabilité avec un revêtement en tantale

- Qu'est-ce que les techniques de dépôt ? Un guide sur le PVD par rapport au CVD pour les applications de couches minces

- Quelle est la différence entre CVD et LPCVD ? Un guide pour une qualité de film mince supérieure

- Quelles sont les méthodes de CVD ? Un guide pour choisir la bonne technique de dépôt

- Qu'est-ce qu'un équipement MOCVD ? La clé pour la croissance de cristaux semi-conducteurs haute performance

- Quelles sont les méthodes de dépôt chimique en phase vapeur du graphène ? Un guide du TCVD, du PECVD et plus encore