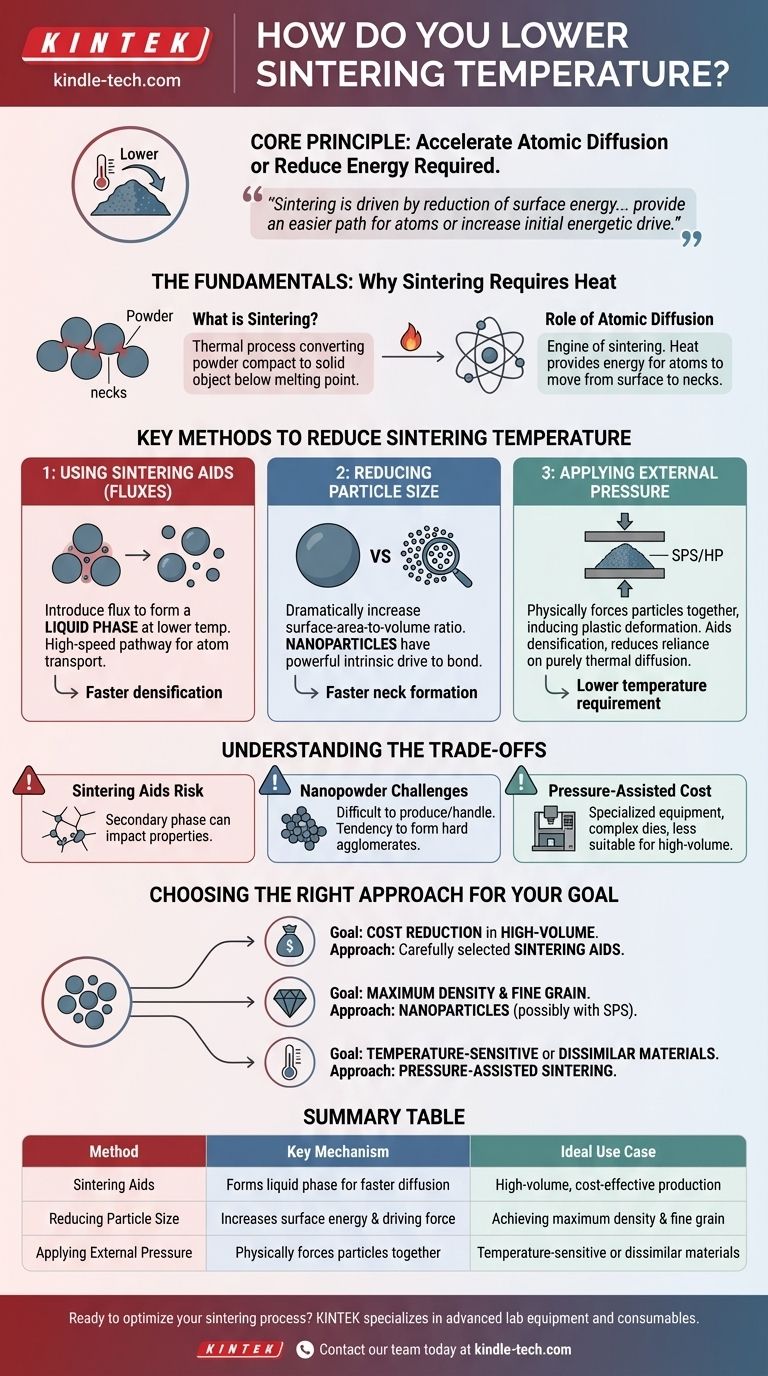

Pour abaisser la température de frittage, vous devez trouver des moyens d'accélérer le processus de diffusion atomique qui lie les particules entre elles, ou de réduire l'énergie nécessaire pour l'initier. Les méthodes les plus courantes consistent à utiliser des additifs chimiques appelés adjuvants de frittage (fondants), à réduire la taille initiale des particules de votre poudre (en particulier à l'échelle nanométrique) ou à appliquer une pression externe pendant le cycle de chauffage.

Le principe fondamental de l'abaissement de la température de frittage ne consiste pas à utiliser un meilleur four, mais à modifier le système matériel lui-même. Le frittage est entraîné par la réduction de l'énergie de surface, et vous pouvez y parvenir à une température plus basse en offrant un chemin plus facile pour le mouvement des atomes ou en augmentant la force motrice énergétique initiale du frittage.

Les fondamentaux : Pourquoi le frittage nécessite de la chaleur

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui convertit un compact de poudre en un objet solide et dense. Il est crucial de comprendre que cela se produit en dessous du point de fusion du matériau.

Au lieu de fondre, les particules fusionnent là où elles se touchent. Ces points de contact, appelés "cols", se développent avec le temps, éliminant les espaces poreux entre les particules et provoquant la densification et le rétrécissement de l'objet.

Le rôle de la diffusion atomique

Le moteur du frittage est la diffusion atomique. La chaleur fournit l'énergie nécessaire aux atomes pour se déplacer de la surface des particules vers les cols en croissance.

Sans une énergie thermique suffisante, les atomes sont bloqués et le processus de densification ne se produira pas. La température de frittage est le point auquel ce mouvement atomique devient suffisamment important pour atteindre la densité souhaitée dans un laps de temps raisonnable.

Méthodes clés pour réduire la température de frittage

Méthode 1 : Utilisation d'adjuvants de frittage (fondants)

La méthode industrielle la plus courante consiste à introduire des adjuvants de frittage, également appelés fondants. Il s'agit de petites quantités d'un matériau secondaire mélangées à la poudre principale.

Ces adjuvants sont choisis parce qu'ils peuvent former une phase liquide à une température bien inférieure au point de fusion du matériau primaire. Ce liquide enrobe les particules et agit comme un chemin rapide pour que les atomes se dissolvent, voyagent et se reprécipitent au niveau des cols.

Étant donné que le transport à travers un liquide est beaucoup plus rapide qu'à travers un solide, la température globale nécessaire pour atteindre la densification est considérablement réduite.

Méthode 2 : Réduction de la taille des particules

La force motrice du frittage est l'excès d'énergie associé à la grande surface d'une poudre. En réduisant la taille des particules, vous augmentez considérablement le rapport surface/volume.

Les nanoparticules sont l'exemple extrême de ce principe. Leur immense énergie de surface crée une puissante force motrice intrinsèque pour se lier, abaissant l'énergie d'activation nécessaire au début de la diffusion.

De plus, des particules plus petites signifient des distances plus courtes pour que les atomes voyagent pour former des cols, ce qui accélère également le processus à une température donnée.

Méthode 3 : Application d'une pression externe

Des méthodes comme le pressage à chaud (HP) ou le frittage plasma par étincelles (SPS) appliquent une pression mécanique externe au compact de poudre pendant qu'il est chauffé.

Cette pression force physiquement les particules à se rapprocher, induisant une déformation plastique aux points de contact. Cela favorise directement la densification et réduit la dépendance à la diffusion purement thermique pour fermer les pores.

Étant donné que la pression fournit une force motrice supplémentaire pour la densification, la température requise peut souvent être abaissée de plusieurs centaines de degrés.

Comprendre les compromis

Le risque de phases secondaires

Lors de l'utilisation d'adjuvants de frittage, le matériau additif reste généralement dans l'objet final sous forme de phase secondaire, souvent aux joints de grains. Cela peut avoir un impact négatif sur les propriétés mécaniques, thermiques ou électriques du matériau.

Défis avec les nanopoudres

Bien qu'efficaces, les nanopoudres sont difficiles et coûteuses à produire et à manipuler. Elles ont une forte tendance à former des grumeaux durs (agglomérats) en raison de leur énergie de surface élevée.

Si la nanopoudre n'est pas correctement dispersée, ces agglomérats agissent comme de grosses particules, annulant les avantages de la petite taille des particules primaires.

Le coût et la complexité de l'équipement

Le frittage assisté par pression nécessite un équipement spécialisé et coûteux par rapport à un four conventionnel. La complexité des matrices et du cycle de traitement le rend moins adapté à la fabrication en grand volume et à faible coût.

Choisir la bonne approche pour votre objectif

Le choix de la bonne méthode dépend entièrement de votre objectif final, en équilibrant les performances, le coût et la complexité.

- Si votre objectif principal est la réduction des coûts dans la production à grand volume : L'utilisation d'adjuvants de frittage soigneusement sélectionnés est presque toujours l'approche la plus économique et la plus évolutive.

- Si votre objectif principal est d'atteindre une densité maximale et la structure de grain la plus fine possible : L'utilisation de nanoparticules, éventuellement combinée à une technique assistée par pression comme le SPS, est la voie la plus efficace.

- Si votre objectif principal est le frittage de matériaux sensibles à la température ou de matériaux dissemblables : Le frittage assisté par pression offre le plus grand contrôle et permet une réduction significative de la température, évitant les réactions indésirables ou les dommages.

En comprenant ces leviers fondamentaux, vous pouvez contrôler stratégiquement le processus de frittage pour atteindre vos objectifs matériels et économiques spécifiques.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Cas d'utilisation idéal |

|---|---|---|

| Adjuvants de frittage (fondants) | Forme une phase liquide pour une diffusion atomique plus rapide | Production à grand volume et rentable |

| Réduction de la taille des particules | Augmente l'énergie de surface et la force motrice | Atteindre une densité maximale et une structure de grain fine |

| Application d'une pression externe | Force physiquement les particules à se rapprocher | Matériaux sensibles à la température ou dissemblables |

Prêt à optimiser votre processus de frittage et à réduire les coûts opérationnels ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis en science des matériaux. Que vous travailliez avec de nouveaux adjuvants de frittage ou que vous exploriez des techniques assistées par pression, nos experts peuvent vous aider à sélectionner les bons outils pour obtenir des résultats supérieurs à des températures plus basses. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer l'efficacité et l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le processus de frittage dans un four ? Un guide de la densification des poudres à l'état solide

- Quel est le vide le plus poussé réalisable ? Repousser les limites physiques pour une pureté ultime

- Pourquoi un four sous vide est-il nécessaire pour le traitement des anodes SiOx ? Assurer la stabilité de la batterie et prévenir l'oxydation du cuivre

- Quel four atteint la température la plus élevée ? Exploration des limites de la chaleur extrême

- Quelle est la fonction du processus de traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelles sont les exigences pour un four de traitement thermique ? Un guide pour un contrôle précis de la température et de l'atmosphère

- Qu'est-ce que le matériau VAR ? Le guide ultime du refusion à l'arc sous vide de haute pureté

- Quelle est l'épaisseur de la couche de nitruration plasma ? Adaptez la profondeur de la couche de 0,05 mm à 0,5 mm selon vos besoins