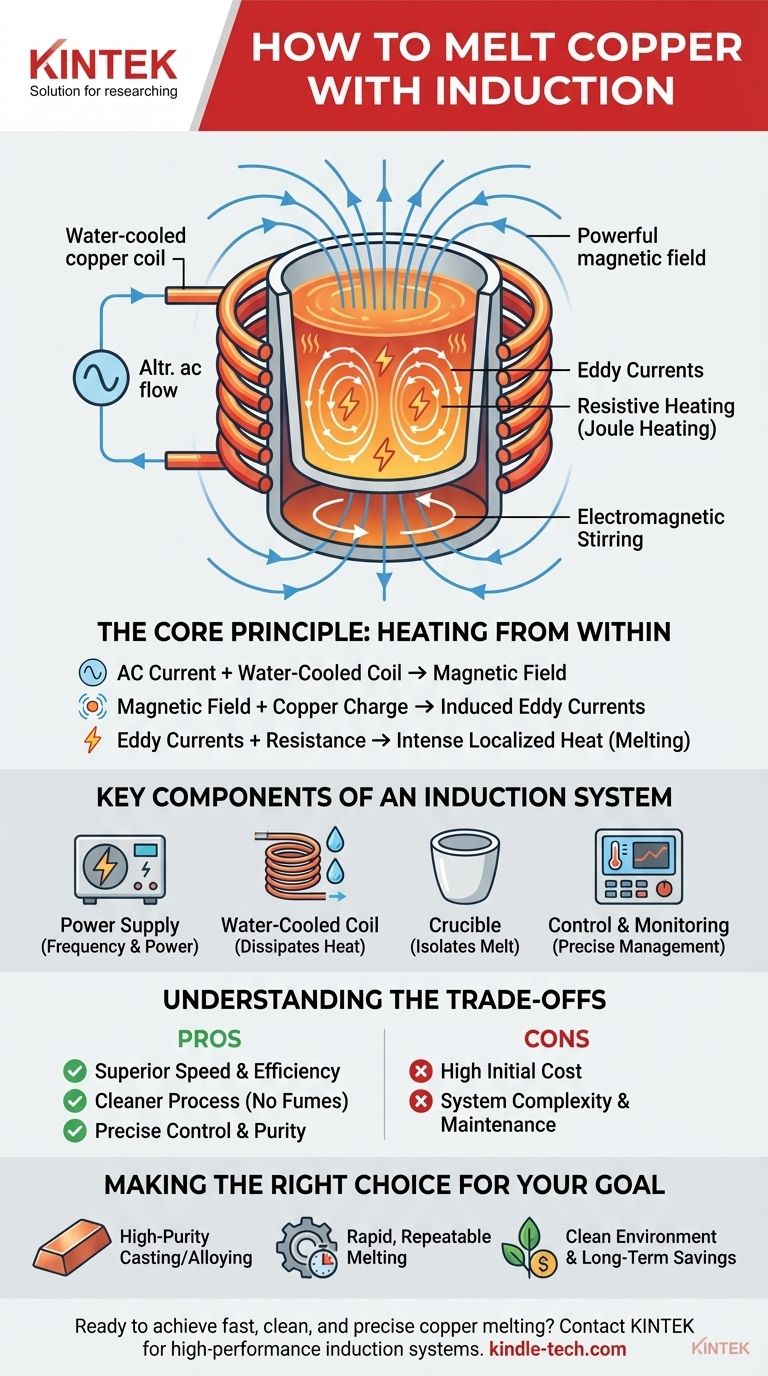

La fusion du cuivre par induction est un processus de chauffage sans contact piloté par des principes électromagnétiques. Un courant alternatif (CA) à haute fréquence est envoyé à travers une bobine en cuivre refroidie à l'eau, qui génère un champ magnétique puissant et rapidement variable. Lorsque le cuivre est placé à l'intérieur de cette bobine, le champ magnétique induit de puissants courants électriques, appelés courants de Foucault, directement dans le cuivre lui-même. Ces courants, circulant contre la résistance électrique inhérente du cuivre, génèrent une chaleur intense et localisée qui porte rapidement le métal à son point de fusion.

L'avantage fondamental de la fusion par induction n'est pas seulement la chaleur, mais le contrôle. En utilisant l'électromagnétisme pour chauffer le cuivre de l'intérieur, le processus atteint une vitesse, une efficacité énergétique et une pureté métallurgique supérieures par rapport aux méthodes conventionnelles qui dépendent de flammes externes ou d'éléments chauffants.

Le principe fondamental : Chauffer de l'intérieur

La fusion par induction est fondamentalement différente d'un four conventionnel. Au lieu d'appliquer une chaleur externe et d'attendre qu'elle pénètre dans le métal, l'induction génère la chaleur à l'intérieur du matériau cible.

La bobine d'induction et le champ magnétique

Le cœur du système est une bobine en cuivre, enroulée avec précision et refroidie à l'eau. Une alimentation électrique spécialisée envoie un courant alternatif à moyenne fréquence à travers cette bobine. Ce flux de courant crée un champ magnétique concentré et dynamique dans l'espace contenu par la bobine.

Induction des courants de Foucault

Lorsque le matériau conducteur comme le cuivre est placé dans ce champ magnétique, le champ induit de puissants courants électriques circulaires à l'intérieur du cuivre. Ce sont les courants de Foucault. La bobine agit comme la primaire d'un transformateur, et la charge de cuivre devient effectivement une secondaire en court-circuit.

Le chauffage résistif conduit à la fusion

Les courants de Foucault induits ne sont pas « libres » de circuler ; ils doivent vaincre la résistance électrique naturelle du cuivre. Cette lutte génère une chaleur immense (connue sous le nom de chauffage Joule ou résistif). Ce chauffage est rapide, uniforme et se produit directement à l'intérieur du métal, le faisant fondre efficacement sans aucun contact direct avec une source de chaleur.

L'avantage du brassage électromagnétique

Un effet secondaire unique et essentiel de ce processus est le brassage électromagnétique. Les puissantes forces magnétiques repoussent et interagissent avec le métal en fusion, créant une action de brassage naturelle. Cela garantit que le cuivre liquide atteint une température uniforme et une composition homogène, ce qui est vital pour créer des alliages de haute qualité.

Composants clés d'un système à induction

Un four à induction est plus qu'une simple bobine. C'est un système complet où chaque composant joue un rôle essentiel pour obtenir une fusion contrôlée et efficace.

L'alimentation électrique

Cette unité, souvent un générateur à moyenne fréquence, convertit l'électricité du secteur en courant alternatif à haute intensité et à fréquence spécifique requis par la bobine d'induction. La puissance et la fréquence déterminent les caractéristiques de chauffage et l'efficacité.

La bobine refroidie à l'eau

La bobine d'induction elle-même transporte un courant électrique énorme et fondrait rapidement si elle n'était pas activement refroidie. Un flux continu d'eau à travers le tube de cuivre creux de la bobine est essentiel pour dissiper sa propre chaleur résistive et maintenir son intégrité structurelle.

Le creuset

La charge de cuivre est maintenue à l'intérieur d'un creuset, qui est un récipient non conducteur et résistant à la chaleur, généralement fabriqué en céramique ou en graphite. Le creuset isole le métal en fusion et doit résister à un choc thermique extrême sans contaminer la coulée.

Systèmes de contrôle et de surveillance

Les systèmes modernes comprennent des composants tels que des capteurs de température infrarouges et des contrôleurs. Ceux-ci permettent une gestion précise du processus de fusion, garantissant que le métal atteint la température cible exacte sans surchauffe, ce qui aide à minimiser la perte de métal et à économiser de l'énergie.

Comprendre les compromis

Bien que très efficace, la fusion par induction n'est pas la solution universelle pour toutes les applications. Comprendre ses avantages et limites spécifiques est essentiel pour prendre une décision éclairée.

Efficacité et vitesse supérieures

L'induction est exceptionnellement rapide. Le chauffage interne direct entraîne une augmentation rapide de la température et une efficacité énergétique nettement supérieure par rapport aux fours à combustible, où une grande partie de la chaleur est perdue dans les parois du four et les gaz d'échappement.

Un processus plus propre

Comme il n'y a pas de combustion, le processus est exempt de la fumée, de la poussière et des polluants associés à la combustion des combustibles fossiles. Cela se traduit par un environnement de travail plus propre et, plus important encore, empêche l'introduction de contaminants dans le cuivre en fusion.

Coût initial élevé

Le principal inconvénient des systèmes à induction est leur coût d'investissement initial. L'alimentation électrique sophistiquée, les circuits de refroidissement à eau et les bobines de précision les rendent plus chers à l'achat et à l'installation qu'un simple four à gaz.

Complexité du système

Bien que l'opération puisse être simple, le système sous-jacent est complexe. La maintenance et la réparation de l'électronique de puissance ou des systèmes de refroidissement nécessitent généralement une expertise technique spécialisée. Le creuset est également un article consommable qui nécessite un remplacement périodique.

Faire le bon choix pour votre objectif

Le choix d'un four à induction dépend entièrement de vos objectifs spécifiques de fabrication ou de coulée.

- Si votre objectif principal est la coulée ou l'alliage de haute pureté : L'induction est le choix supérieur car son processus de chauffage propre et son brassage électromagnétique garantissent une contamination minimale et un produit final parfaitement homogène.

- Si votre objectif principal est la fusion rapide et reproductible de petits et moyens lots : La vitesse, la précision et l'efficacité de l'induction la rendent idéale pour les environnements de production qui valorisent la cohérence et les temps de cycle rapides.

- Si votre objectif principal est un environnement de travail propre et des économies opérationnelles à long terme : L'induction offre un processus sans fumée et des économies d'énergie significatives qui peuvent compenser l'investissement initial plus élevé au fil du temps.

En fin de compte, la fusion par induction vous permet de faire fondre le cuivre avec une combinaison inégalée de vitesse, de propreté et de contrôle précis.

Tableau récapitulatif :

| Aspect clé | Avantage de la fusion par induction |

|---|---|

| Méthode de chauffage | Chauffage interne via des courants de Foucault induits |

| Vitesse | Fusion rapide grâce au transfert d'énergie direct |

| Pureté | Processus propre sans contaminants de combustion |

| Contrôle | Gestion précise de la température et brassage |

| Efficacité | Haute efficacité énergétique avec une perte de chaleur minimale |

Prêt à obtenir une fusion du cuivre rapide, propre et précise ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de fusion par induction conçus pour des résultats supérieurs. Nos solutions offrent la vitesse, la pureté et le contrôle essentiels pour la coulée, l'alliage et la R&D de haute qualité.

Contactez nos experts dès aujourd'hui pour trouver le système de fusion par induction parfait pour les besoins spécifiques de votre laboratoire et débloquer un traitement des métaux efficace et sans contaminants.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est l'efficacité d'un four de fusion de l'aluminium ? Débloquez des performances thermiques élevées pour votre fonderie

- Quelle est la qualité de l'eau pour un four à induction ? Assurez une fusion sûre et efficace avec le bon liquide de refroidissement

- Quelle est la méthode pour calculer le coût d'électricité d'un processus de fusion ? Maîtrisez l'efficacité dans vos opérations de laboratoire

- Quelle est l'efficacité d'une bobine inductive ? Optimisez votre système de transfert d'énergie sans fil

- Comment faire fondre le métal dans un four à induction ? Un guide pour une fusion rapide, propre et efficace

- Comment appelle-t-on également le chauffage par induction ? L'explication scientifique du chauffage par courants de Foucault

- Qu'est-ce que la méthode de fusion par induction ? Un guide pour une fusion des métaux propre et efficace

- Quelle est la fréquence d'un four à induction ? Choisissez la bonne fréquence pour votre application