Pour faire fondre du métal dans un creuset, vous devez placer votre charge de métal solide dans le creuset, le positionner solidement dans un four et appliquer une chaleur suffisante et contrôlée. À mesure que la température du four dépasse le point de fusion spécifique du métal, le métal passera de l'état solide à l'état liquide, prêt pour le moulage.

Le principe fondamental de la fusion du métal ne se limite pas à une chaleur brute, mais à l'utilisation d'un système contrôlé. Le succès et la sécurité dépendent de l'adéquation entre le bon matériau de creuset et le bon type de four pour le métal spécifique que vous avez l'intention de faire fondre.

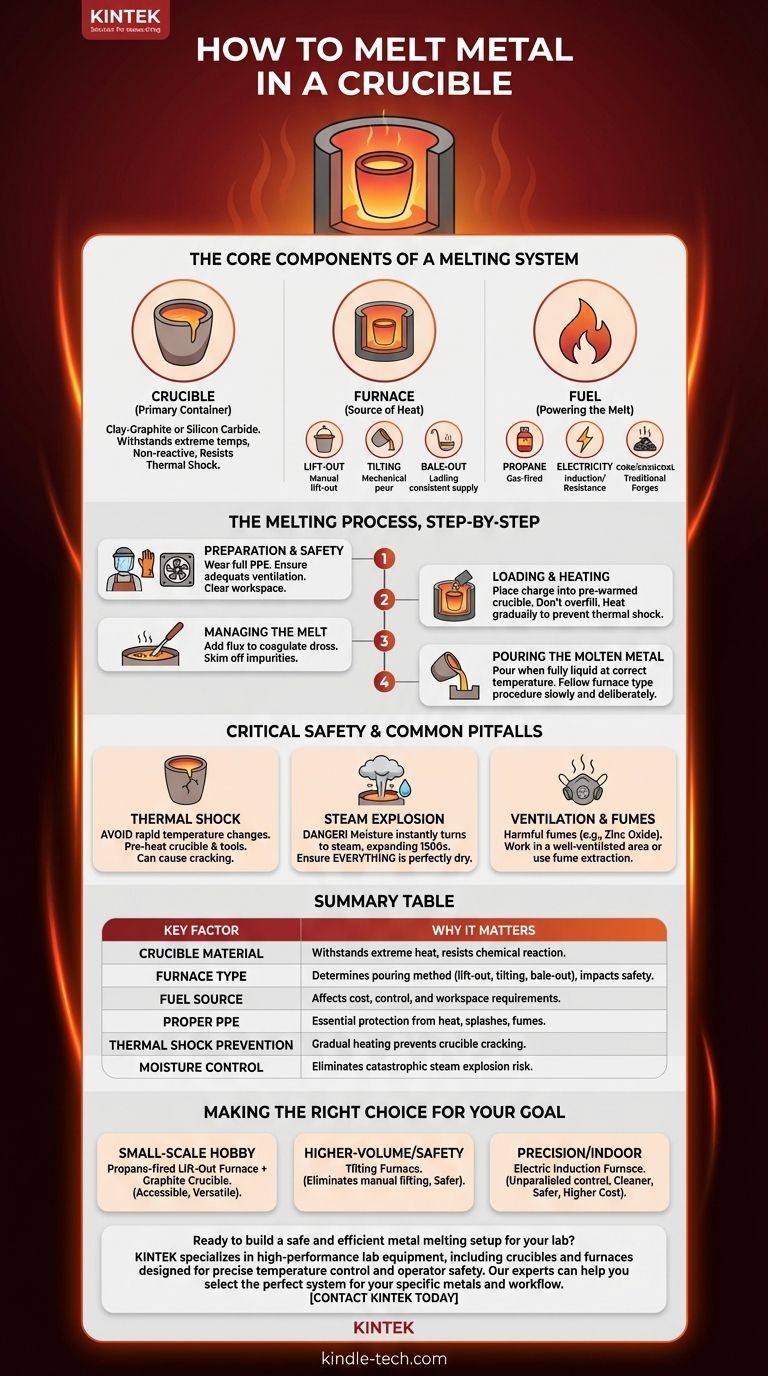

Les composants essentiels d'un système de fusion

La fusion du métal est un processus intégré. Comprendre la fonction de chaque équipement est essentiel pour obtenir une fusion sûre et efficace.

Le creuset : votre récipient principal

Un creuset est un pot en céramique ou à base de graphite conçu pour résister à des températures extrêmes bien au-delà du point de fusion de la plupart des métaux courants. Ils sont fabriqués à partir de matériaux comme l'argile-graphite ou le carbure de silicium.

Le choix du matériau est crucial, car il doit être chimiquement non réactif avec le métal en fusion qu'il contient et résistant au choc thermique – la fissuration qui peut se produire lors de changements rapides de température.

Le four : la source de chaleur

Le rôle du four est de contenir et de concentrer la chaleur sur le creuset. Les fours sont généralement classés selon la manière dont le métal en fusion est retiré, ce qui a un impact direct sur votre flux de travail.

- Four à levage : Le creuset entier est "soulevé" hors du four à l'aide de pinces spécialisées pour le versement. C'est courant pour les petites installations d'amateurs.

- Four basculant : Le four et le creuset sont intégrés dans une seule unité qui bascule mécaniquement pour verser le métal. Cette conception est plus sûre pour les grands volumes car elle évite de transporter un creuset rempli de métal liquide.

- Four à puisage : Le creuset reste stationnaire à l'intérieur du four, et le métal en fusion est puisé à la louche. Ceci est souvent utilisé dans les opérations de moulage sous pression où un approvisionnement constant en métal liquide est nécessaire.

Le combustible : alimenter la fusion

La chaleur elle-même est générée par une source de combustible. Les options courantes incluent le propane (présent dans les fours à gaz), l'électricité (utilisée dans les fours à induction ou à résistance pour un contrôle propre et précis), ou les combustibles solides comme le coke et le charbon de bois utilisés dans les forges traditionnelles.

Le processus de fusion, étape par étape

Bien que les spécificités varient selon le métal et l'équipement, le processus fondamental suit une séquence claire d'événements.

Étape 1 : Préparation et sécurité

Avant d'introduire toute chaleur, assurez-vous de porter l'équipement de protection individuelle (EPI) approprié. Cela comprend un écran facial complet, des gants résistants à la chaleur, un tablier en cuir ou ignifuge, et des bottes en cuir fermées. Assurez-vous que votre espace de travail est exempt de matériaux inflammables et qu'il dispose d'une ventilation adéquate.

Étape 2 : Chargement et chauffage du creuset

Placez votre métal – appelé la "charge" – dans le creuset froid ou légèrement préchauffé. Ne le remplissez pas à ras bord, car le métal se dilatera.

Placez le creuset au centre de votre four. Appliquez d'abord la chaleur progressivement pour chasser toute humidité et prévenir le choc thermique, qui pourrait fissurer le creuset. Ensuite, augmentez la chaleur pour amener le four à la température cible.

Étape 3 : Gestion de la fusion

À mesure que le métal fond, les impuretés, ou "scories", flottent à la surface. Vous pouvez ajouter une petite quantité de flux, un agent de nettoyage chimique, qui aide à coaguler ces impuretés afin qu'elles puissent être écumées avec un outil en acier.

Étape 4 : Coulée du métal en fusion

Une fois que le métal est entièrement liquide et à la bonne température de coulée, il est temps de le verser. La méthode dépend entièrement du type de votre four, comme discuté précédemment. Qu'il s'agisse de soulever le creuset, d'incliner le four ou de puiser le métal, tous les mouvements doivent être lents, délibérés et assurés.

Sécurité critique et pièges courants

Ignorer les risques inhérents au travail avec le métal en fusion peut entraîner des blessures graves ou une défaillance de l'équipement. Comprendre ces compromis est non négociable.

Le danger du choc thermique

Placer un creuset froid dans un four incandescent ou ajouter du métal froid à un bain déjà en fusion peut provoquer la fissuration, voire l'éclatement du creuset en raison de la différence de température rapide. Préchauffez toujours votre creuset et tous les outils ou métaux supplémentaires que vous comptez introduire dans la fusion.

Le risque d'explosion de vapeur

C'est le risque le plus dangereux et le plus violent en fonderie. Si de l'eau ou de l'humidité – même provenant d'un outil humide ou d'un morceau de ferraille – est introduite dans un bain de métal en fusion, elle se vaporisera instantanément en vapeur et se dilatera plus de 1 500 fois son volume initial. Cela provoque une explosion catastrophique qui projette du métal en fusion partout. Assurez-vous que tous les outils, le matériau de charge et les moules sont parfaitement secs.

Ventilation et gestion des fumées

La fusion des métaux, en particulier des alliages comme le laiton ou le bronze, peut libérer des fumées nocives (par exemple, l'oxyde de zinc). Travaillez toujours dans un endroit bien ventilé ou avec un système d'extraction de fumées dédié pour éviter les dommages respiratoires.

Faire le bon choix pour votre objectif

Le choix de votre équipement doit être guidé par l'échelle de votre projet, votre budget et vos priorités en matière de sécurité.

- Si votre objectif principal est le moulage amateur à petite échelle : Un four à propane, à levage, avec un creuset en graphite offre le point d'entrée le plus accessible et le plus polyvalent.

- Si votre objectif principal est une production à plus grand volume ou la sécurité : Un four basculant est un choix supérieur, car il élimine le besoin de transporter manuellement un creuset lourd et incandescent.

- Si votre objectif principal est la précision ultime et le travail en intérieur : Un four à induction électrique offre un contrôle de température et une sécurité inégalés en éliminant les flammes nues et les sous-produits de combustion, bien qu'à un coût nettement plus élevé.

En comprenant ces principes fondamentaux, vous transformez la fusion du métal d'une tâche ardue en un processus contrôlé et reproductible.

Tableau récapitulatif :

| Facteur clé | Pourquoi c'est important |

|---|---|

| Matériau du creuset | Doit résister à la chaleur extrême et à la réaction chimique avec le métal en fusion. |

| Type de four | Détermine la manière dont le métal est versé (à levage, basculant ou à puisage) et impacte la sécurité. |

| Source de combustible | Le propane, l'électricité ou le coke affectent le coût, le contrôle et les exigences de l'espace de travail. |

| EPI approprié | Essentiel pour la protection contre la chaleur, les éclaboussures et les fumées (écran facial, gants, tablier). |

| Prévention du choc thermique | Un chauffage progressif empêche le creuset de se fissurer. |

| Contrôle de l'humidité | Élimine le risque d'une explosion de vapeur catastrophique. |

Prêt à construire une installation de fusion de métaux sûre et efficace pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les creusets et les fours conçus pour un contrôle précis de la température et la sécurité de l'opérateur. Nos experts peuvent vous aider à sélectionner le système parfait pour vos métaux et votre flux de travail spécifiques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de fusion en laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert