La fusion du métal dans un four à induction est un processus qui utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même. Contrairement à un four traditionnel qui utilise une flamme ou un élément chauffant externe, la bobine en cuivre d'un four à induction crée un champ magnétique puissant et changeant. Ce champ induit de forts courants électriques, appelés courants de Foucault, à l'intérieur du métal, et la résistance naturelle du métal à ces courants génère une chaleur intense et rapide, provoquant sa fusion.

Le principe fondamental de la fusion par induction n'est pas d'appliquer une chaleur externe, mais d'utiliser l'induction électromagnétique pour transformer le métal lui-même en sa propre source de chaleur. Cela permet une fusion extrêmement rapide, propre et contrôlable sans contact direct entre l'élément chauffant et le matériau.

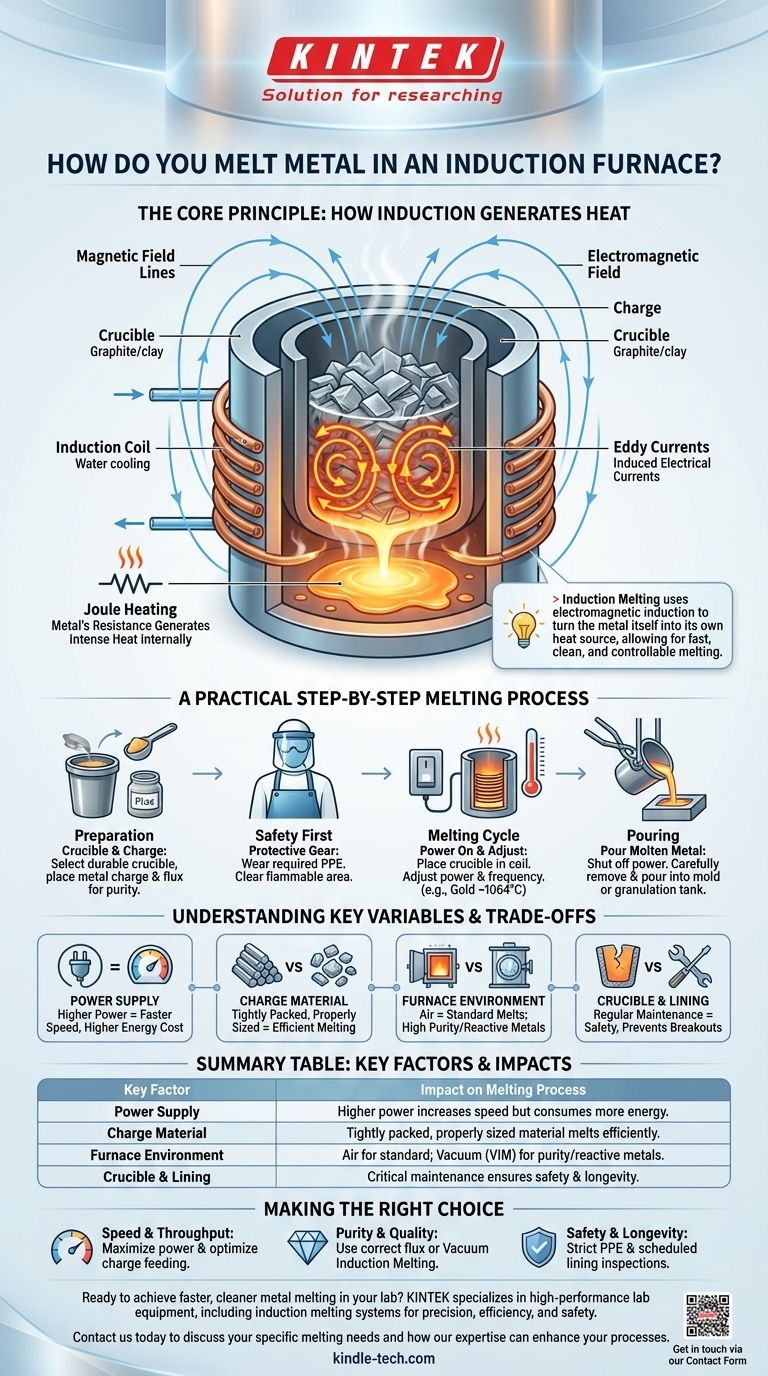

Le principe de base : Comment l'induction génère de la chaleur

Pour faire fonctionner efficacement un four à induction, il est crucial de comprendre la physique en jeu. Le processus est une chaîne de conversions d'énergie qui se produit presque instantanément.

Du courant secteur au champ magnétique

Le four commence par capter le courant alternatif (CA) triphasé standard du réseau électrique. Une unité d'alimentation convertit ce courant à basse fréquence en un courant à haute fréquence. Ce CA à haute fréquence est ensuite envoyé à la bobine d'induction.

Le rôle de la bobine d'induction

La bobine d'induction, généralement fabriquée en tube de cuivre, est le cœur du four. Lorsque le courant à haute fréquence la traverse, la bobine génère un champ magnétique puissant et rapidement alternatif dans l'espace situé à l'intérieur de la bobine.

Induction des courants de Foucault dans le métal

Lorsque vous placez un métal conducteur (la « charge ») à l'intérieur de ce champ magnétique, les lignes de champ traversent le métal. Selon la loi d'induction de Faraday, cela induit de puissants courants électriques tourbillonnants à l'intérieur du métal, connus sous le nom de courants de Foucault.

L'effet Joule : L'étape finale

Le métal possède une résistance électrique naturelle. Lorsque ces forts courants de Foucault circulent contre cette résistance, ils génèrent une chaleur considérable par un processus appelé effet Joule. Cette chaleur est générée à l'intérieur du métal, entraînant une fusion rapide et uniforme de l'intérieur vers l'extérieur.

Un processus de fusion pratique étape par étape

Bien que les paramètres spécifiques varient selon le métal et la taille du four, la séquence opérationnelle suit un chemin clair et logique.

Préparation : Le creuset et la charge

Premièrement, vous sélectionnez un creuset, qui est le récipient contenant le métal. Il doit résister à des températures extrêmes et est généralement fabriqué en graphite ou en argile. Le métal à fondre, appelé charge, est placé à l'intérieur de ce creuset.

Ajout de fondant et élimination des impuretés

Pour garantir un produit final de haute pureté, un fondant (ou flux) est souvent ajouté à la charge. Le fondant, généralement un mélange de borax et de carbonate de sodium, fond et se combine avec les impuretés, formant un laitier plus léger qui flotte à la surface pour être facilement retiré.

La sécurité d'abord : Équipement de protection essentiel

Travailler avec du métal en fusion est intrinsèquement dangereux. Avant de commencer, vous devez porter l'équipement de protection individuelle (EPI) approprié, y compris des gants résistants à la chaleur, un tablier, un écran facial complet et des lunettes de sécurité. La zone doit être exempte de matériaux inflammables.

Le cycle de fusion

Le creuset est placé à l'intérieur de la bobine d'induction et l'alimentation est mise sous tension. Vous ajustez la puissance et la fréquence en fonction du type et de la quantité de métal. L'or, par exemple, fond à environ 1064 °C. Le processus est rapide, prenant souvent entre 2 et 20 minutes selon la puissance du four et la taille de la charge.

Coulée du métal en fusion

Une fois que le métal est entièrement fondu, l'alimentation est coupée. Le creuset est soigneusement retiré à l'aide de pinces, et le métal liquide est versé dans un moule pour créer un lingot, une pièce moulée, ou dans un réservoir de granulation.

Comprendre les compromis et les variables clés

Une fusion par induction réussie va au-delà du simple fait d'allumer l'alimentation. Plusieurs facteurs influencent l'efficacité, la vitesse et la qualité.

Puissance contre vitesse

Le moyen le plus direct d'augmenter la vitesse de fusion est d'augmenter la puissance de l'alimentation du four. Une puissance plus élevée génère un champ magnétique plus fort et des courants de Foucault plus intenses, mais elle augmente également la consommation d'énergie et le coût opérationnel.

L'importance de la taille et de l'alimentation de la charge

La taille et le type de métal que vous mettez dans le four sont importants. Une charge bien tassée de matériau de taille appropriée fondra plus efficacement que de grosses pièces de forme maladroite avec des espaces d'air importants. Une méthode d'alimentation constante est essentielle pour maintenir un cycle productif.

Contrôle de l'environnement (Air contre vide)

La plupart des fours à induction fonctionnent à l'air libre. Cependant, pour les métaux ou alliages réactifs nécessitant une pureté extrême, un four à fusion par induction sous vide (VIM) est utilisé. En fondant sous vide, vous empêchez le métal en fusion de réagir avec l'oxygène ou l'azote, garantissant une qualité supérieure.

Usure et entretien

La chaleur intense et les réactions chimiques affectent la paroi du four, ou réfractaire. Cette paroi s'érode avec le temps et nécessite une inspection et une réparation régulières. Une paroi endommagée peut entraîner une rupture dangereuse du métal, l'entretien est donc une partie essentielle du fonctionnement du four.

Faire le bon choix pour votre objectif

La manière dont vous utilisez un four à induction doit être dictée par votre objectif final.

- Si votre objectif principal est la vitesse et le débit : Maximisez la puissance de sortie et développez un processus efficace pour charger le four avec des matériaux de taille appropriée.

- Si votre objectif principal est la pureté et la qualité du métal : Portez une attention particulière à l'utilisation du fondant approprié pour votre matériau, et pour les alliages très sensibles, un four sous vide est le choix supérieur.

- Si votre objectif principal est la sécurité opérationnelle et la longévité : Mettez en œuvre des protocoles d'EPI stricts sans exception et établissez un calendrier non négociable pour l'inspection et la réparation de la paroi réfractaire du four.

En maîtrisant ces principes, vous pouvez tirer parti de la technologie à induction pour une fusion de métaux hautement efficace, contrôlée et précise.

Tableau récapitulatif :

| Facteur clé | Impact sur le processus de fusion |

|---|---|

| Alimentation électrique | Une puissance plus élevée augmente la vitesse de fusion mais aussi la consommation d'énergie. |

| Matériau de la charge | Un matériau bien tassé et de taille appropriée fond plus efficacement. |

| Environnement du four | Air pour les fusions standard ; Vide (VIM) pour les métaux réactifs/haute pureté. |

| Creuset et revêtement | Un entretien régulier est essentiel pour la sécurité et la prévention des ruptures. |

Prêt à obtenir une fusion de métal plus rapide et plus propre dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de fusion par induction conçus pour la précision, l'efficacité et la sécurité. Que vous travailliez avec des métaux précieux, des alliages ou des matériaux de recherche, nos solutions vous aident à contrôler la pureté et à augmenter le débit.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fusion et de la manière dont notre expertise peut améliorer vos processus.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les principales parties d'un four à induction ? Un guide des composants essentiels

- Quel est l'avantage du four à induction ? Obtenez une fusion de métaux propre, précise et efficace

- Quelle est la température du processus de chauffage par induction ? Obtenez un contrôle précis, du léger réchauffement à 1800°C et plus.

- Que peut faire fondre un chauffage par induction ? Un guide des métaux et des matériaux

- Quels sont les principes de fonctionnement du four à induction ? Une plongée en profondeur dans la fusion électromagnétique

- Quelle est la consommation électrique d'un four à induction ? Comprendre les kWh par tonne et les facteurs clés

- Pourquoi le chauffage par induction est-il utilisé ? Débloquez une chaleur rapide, précise et propre pour votre processus

- Quel est le rôle de la fréquence dans le four à induction ? Maîtriser le contrôle du chauffage et l'efficacité