Pour tester une fuite dans un four sous vide, vous devez d'abord confirmer l'existence d'une fuite à l'aide d'un test de "taux d'élévation" en isolant la chambre et en mesurant l'augmentation de pression au fil du temps. Une fois confirmée, la méthode la plus efficace pour localiser la source est d'utiliser un détecteur de fuites à spectromètre de masse à hélium, qui peut identifier l'emplacement précis où le gaz pénètre dans l'enceinte.

L'objectif des tests de fuite n'est pas d'obtenir une étanchéité parfaite et impossible, mais de s'assurer que le "taux de fuite" du four est conforme aux spécifications acceptables pour votre processus. Cela empêche les contaminants atmosphériques de compromettre l'intégrité de vos matériaux et la cohérence de vos résultats.

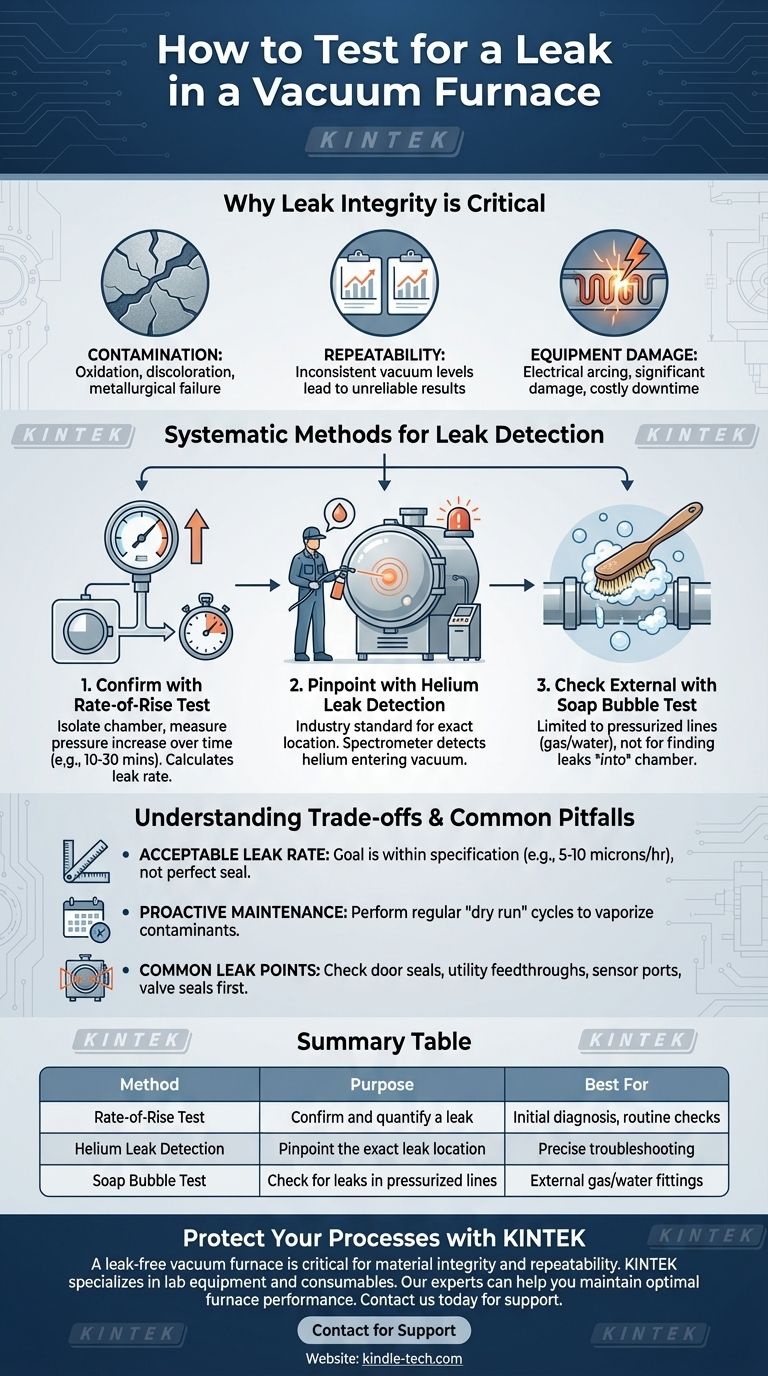

Pourquoi l'intégrité de l'étanchéité est-elle essentielle ?

La fonction principale d'un four sous vide est de créer une atmosphère étroitement contrôlée et pure. Une fuite, aussi minime soit-elle, compromet directement cette fonction.

Protection du produit contre la contamination

La conséquence la plus immédiate d'une fuite est la contamination. L'air atmosphérique, composé principalement d'azote et d'oxygène, pénètre dans la chambre et peut réagir avec les matériaux traités, entraînant une oxydation, une décoloration et le non-respect des spécifications métallurgiques.

Assurer la répétabilité du processus

Pour les applications scientifiques et industrielles, la cohérence est essentielle. Un four avec un taux de fuite fluctuant produira des niveaux de vide incohérents d'un cycle à l'autre, ce qui entraînera des résultats peu fiables et non reproductibles.

Prévention des dommages matériels

Dans certains systèmes, un mauvais vide peut entraîner plus qu'une simple contamination. Il peut provoquer des arcs électriques entre les éléments chauffants ou d'autres composants internes, ce qui peut entraîner des dommages importants et des temps d d'arrêt coûteux.

Méthodes systématiques de détection des fuites

La recherche d'une fuite doit être un processus systématique, allant de la confirmation générale à l'identification spécifique.

L'indicateur initial : le test de taux d'élévation

Avant de pouvoir trouver une fuite, vous devez confirmer qu'il en existe une. Un test de taux d'élévation (ou de fuite) est la méthode standard pour quantifier le taux de fuite.

Le processus est simple :

- Pompez le four jusqu'à son niveau de vide de fonctionnement normal.

- Fermez la vanne principale pour isoler la chambre des pompes à vide.

- Enregistrez la pression au début et surveillez son augmentation sur une période définie (par exemple, 10 à 30 minutes).

Une augmentation significative de la pression confirme la présence d'une fuite et son taux peut être calculé (par exemple, en microns par heure).

Localisation de la source : détection de fuites à l'hélium

C'est la méthode standard de l'industrie pour trouver l'emplacement exact d'une fuite. Un spectromètre de masse à hélium est fixé au système de vide du four.

Le four étant sous vide, un fin jet d'hélium est pulvérisé sur les points de fuite suspectés à l'extérieur de la chambre. Si l'hélium pénètre dans la chambre par une fuite, le spectromètre le détectera instantanément, alertant l'opérateur.

Un contrôle low-tech pour les composants externes

Le test classique des "bulles de savon" a un rôle limité mais important. Il n'est pas efficace pour trouver une fuite dans une chambre à vide.

Cependant, il est utile pour vérifier les composants pressurisés connectés au four, tels que les conduites d'alimentation en gaz inerte ou les raccords de refroidissement par eau. En pressurisant la conduite et en la pulvérisant avec une solution savonneuse, toutes les bulles qui se forment indiqueront une fuite hors de ce composant.

Comprendre les compromis et les pièges courants

Une gestion efficace des fuites nécessite de comprendre les nuances et de savoir où chercher en premier.

Définir un taux de fuite "acceptable"

Aucun four n'est parfaitement hermétique. Tous ont un taux de fuite de base acceptable défini par le fabricant. L'objectif est de s'assurer que votre four reste dans cette tolérance spécifiée, qui est généralement très faible (par exemple, 5 à 10 microns par heure).

Le rôle de la maintenance proactive

Prévenir la contamination est aussi important que de trouver les fuites. L'exécution régulière de cycles de "marche à sec" ou de "nettoyage" à haute température et sous vide élevé aide à vaporiser et à pomper les contaminants qui se sont accumulés à l'intérieur du four. Cela devrait être fait au moins une fois par semaine.

Points de fuite courants à vérifier en premier

Lorsque vous utilisez un détecteur de fuites à hélium, commencez par les points de défaillance les plus courants pour gagner du temps :

- Joints de porte : Le plus grand joint du four et le plus soumis à l'usure.

- Traversées de service : Points où l'alimentation électrique, l'eau ou les conduites de gaz pénètrent dans la chambre.

- Ports de capteurs : Connexions pour les thermocouples et les manomètres à vide.

- Joints de vannes : Joints sur la vanne principale, la vanne de dégrossissage et les vannes d'entrée de gaz.

Faire le bon choix pour votre objectif

Utilisez ce cadre pour guider vos efforts de maintenance et de dépannage.

- Si vous suspectez une fuite mais ne connaissez pas sa gravité : Effectuez un test de taux d'élévation pour quantifier le problème et déterminer s'il dépasse les spécifications du fabricant.

- Si vous devez trouver l'emplacement précis d'une fuite connue : Le détecteur de fuites à spectromètre de masse à hélium est l'outil définitif pour cette tâche.

- Si vous effectuez une maintenance préventive de routine : Effectuez régulièrement des cycles de marche à sec et vérifiez les raccords de gaz et d'eau externes pressurisés pour détecter les fuites.

L'adoption de cette approche systématique de la détection et de la prévention des fuites garantira la fiabilité, la cohérence et la longévité de vos opérations de four sous vide.

Tableau récapitulatif :

| Méthode | Objectif | Idéal pour |

|---|---|---|

| Test de taux d'élévation | Confirmer et quantifier une fuite | Diagnostic initial, contrôles de routine |

| Détection de fuite à l'hélium | Localiser l'emplacement exact de la fuite | Dépannage précis |

| Test de bulles de savon | Vérifier les fuites dans les conduites pressurisées | Raccords externes gaz/eau |

Protégez vos processus et assurez des résultats cohérents. Un four sous vide sans fuite est essentiel pour l'intégrité des matériaux et la répétabilité. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à maintenir des performances optimales de votre four. Contactez-nous dès aujourd'hui pour obtenir de l'aide en matière de détection de fuites, de maintenance ou pour trouver l'équipement adapté à votre application.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Comment les propriétés mécaniques sont-elles affectées par le frittage ? Maîtrisez les compromis pour des matériaux plus résistants

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements