En bref, le frittage est plus facile en présence d'une phase liquide car le liquide agit comme un milieu de transport et un lubrifiant au niveau atomique. Il permet aux particules solides de se réorganiser en une configuration plus dense, dissout la matière des points de contact à haute pression et la redépose dans les interstices entre les particules, accélérant considérablement la densification et abaissant la température de processus requise.

L'avantage fondamental du frittage en phase liquide est son efficacité. En introduisant une petite quantité de liquide qui mouille les particules solides, vous créez une autoroute pour le transport de matière, permettant des processus de densification qui sont exceptionnellement lents et énergivores à l'état purement solide.

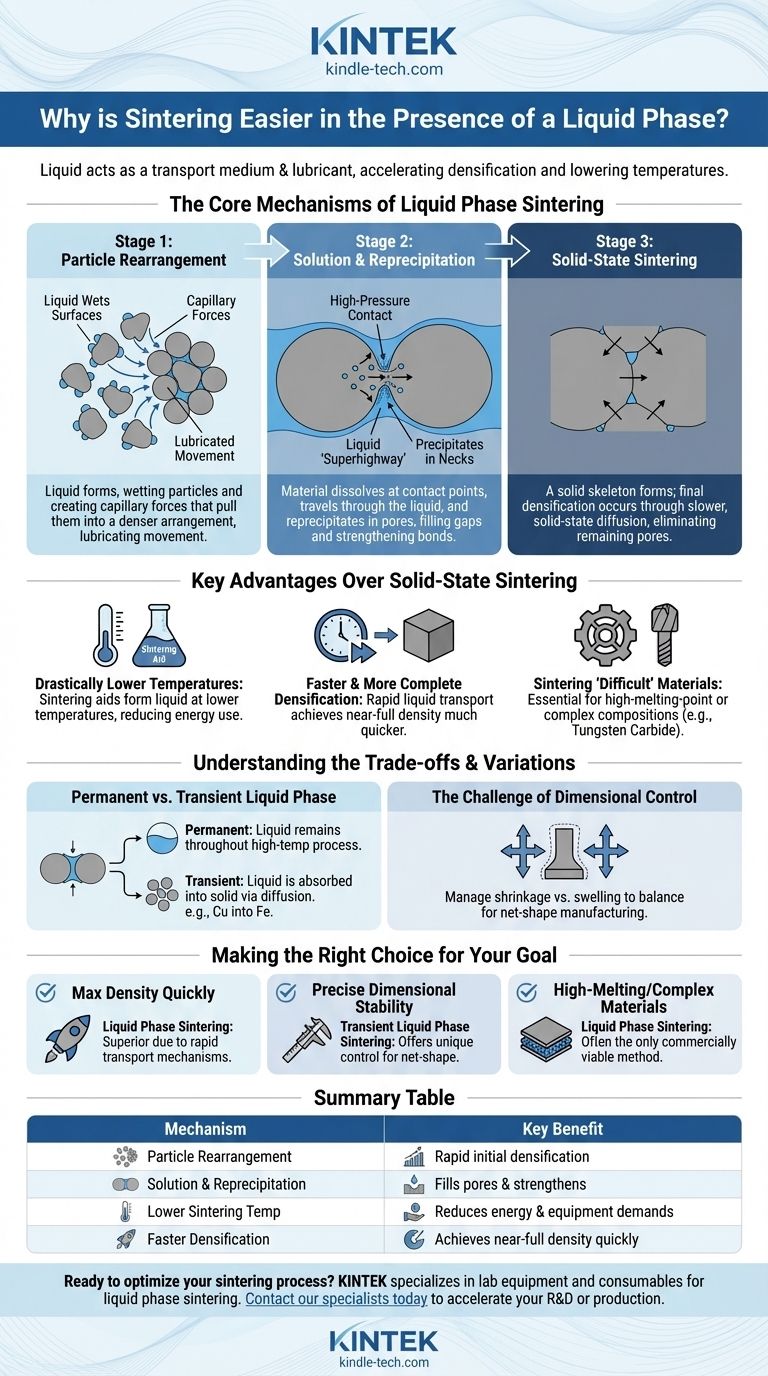

Les mécanismes fondamentaux du frittage en phase liquide

Pour comprendre pourquoi ce processus est si efficace, nous devons décomposer les étapes qui se produisent une fois que le liquide se forme à la température de frittage.

Étape 1 : Réarrangement des particules

La formation initiale d'un liquide a un effet immédiat et puissant. Le liquide mouille les surfaces des particules de poudre solide, créant de puissantes forces capillaires.

Ces forces rapprochent les particules, lubrifiant essentiellement leur mouvement. Les grains solides glissent et se réemballent dans un arrangement beaucoup plus dense que ce qui pourrait être obtenu avec de la poudre sèche, réduisant considérablement la porosité du matériau dès le début.

Étape 2 : Dissolution et reprécipitation

C'est l'étape la plus critique pour atteindre la pleine densité. Le matériau solide a une certaine solubilité dans la phase liquide, en particulier aux points de contact à haute pression entre les particules.

Le matériau se dissout de ces points de contact et pénètre dans le liquide. Il voyage ensuite à travers l'"autoroute" liquide et précipite (se resolidifie) dans les zones de basse pression, spécifiquement dans les "cols" ou les interstices se formant entre les particules adjacentes. Ce processus remplit directement les pores, renforce les liaisons entre les particules et rétrécit le composant.

Étape 3 : Frittage à l'état solide

Dans la dernière étape, un squelette solide s'est formé et la majeure partie de l'espace poreux a été éliminée. Toute densification restante se produit par des mécanismes de diffusion à l'état solide plus lents, similaires au frittage conventionnel, mais l'essentiel du travail a déjà été effectué par le liquide.

Principaux avantages par rapport au frittage à l'état solide

Les mécanismes ci-dessus offrent plusieurs avantages clairs et pratiques qui rendent le processus "plus facile" d'un point de vue technique.

Températures de frittage considérablement plus basses

En ajoutant une petite quantité d'un agent de frittage — un additif avec un point de fusion inférieur à celui du matériau primaire — un liquide peut être formé à des températures bien inférieures au point de fusion de la poudre principale. Cela réduit la consommation d'énergie et permet l'utilisation d'équipements de four moins exigeants.

Densification plus rapide et plus complète

Le transport de matière à travers un liquide est des ordres de grandeur plus rapide qu'à travers un réseau solide. Cela signifie que le frittage en phase liquide peut atteindre une densité quasi-totale en un temps beaucoup plus court par rapport aux méthodes à l'état solide, améliorant le débit et l'efficacité du processus.

Frittage de matériaux "difficiles"

Le processus est indispensable pour les matériaux très difficiles à fritter de manière conventionnelle. Cela inclut les matériaux avec des points de fusion extrêmement élevés (comme le carbure de tungstène) ou des compositions multi-matériaux complexes où la diffusion à l'état solide est inefficace.

Comprendre les compromis et les variations

Bien que puissant, le frittage en phase liquide n'est pas une solution universelle et nécessite un contrôle minutieux.

Phase liquide permanente vs. transitoire

Il existe deux modes principaux. Dans le frittage en phase liquide permanente, un liquide est présent tout au long de la partie haute température du processus.

Dans le frittage en phase liquide transitoire, le liquide se forme initialement mais est ensuite absorbé par les particules solides par diffusion. Un exemple classique est l'ajout de poudre de cuivre au fer. Le cuivre fond, facilite le réarrangement, puis diffuse dans le fer, assurant un durcissement par solution solide.

Le défi du contrôle dimensionnel

Le transport de matière et la densification inhérents au processus provoquent le rétrécissement de la pièce. Cependant, certains systèmes, comme l'exemple fer-cuivre, peuvent également provoquer un gonflement lorsque le liquide diffuse dans le solide.

Cet effet peut être difficile à gérer, mais il peut aussi être manipulé avec expertise. En sélectionnant soigneusement la composition, les ingénieurs peuvent équilibrer le retrait naturel avec ce gonflement pour produire des pièces avec un changement dimensionnel quasi-nul pendant le frittage.

Faire le bon choix pour votre objectif

Le choix de l'approche de frittage dépend entièrement de votre système de matériaux et du résultat souhaité.

- Si votre objectif principal est d'atteindre une densité maximale rapidement : Le frittage en phase liquide est presque toujours le meilleur choix en raison de ses mécanismes de transport de matière rapides.

- Si votre objectif principal est une stabilité dimensionnelle précise : Le frittage en phase liquide transitoire offre un contrôle unique, vous permettant d'équilibrer le retrait et le gonflement pour la fabrication de pièces de forme nette.

- Si votre objectif principal est le traitement de matériaux à haut point de fusion ou complexes : Le frittage en phase liquide est souvent la seule méthode commercialement viable pour atteindre la densité et les propriétés requises.

En fin de compte, l'utilisation d'une phase liquide transforme le frittage d'un lent rampement à l'état solide en un processus de fabrication rapide et très efficace.

Tableau récapitulatif :

| Mécanisme | Avantage clé |

|---|---|

| Réarrangement des particules | Densification initiale rapide via les forces capillaires. |

| Dissolution et reprécipitation | Remplit les pores et renforce rapidement les liaisons. |

| Température de frittage plus basse | Réduit la consommation d'énergie et les exigences en matière d'équipement. |

| Densification plus rapide | Atteint une densité quasi-totale en un temps plus court. |

Prêt à optimiser votre processus de frittage ?

Le frittage en phase liquide est une technique puissante pour obtenir des composants à haute densité à partir de matériaux difficiles à fritter comme le carbure de tungstène ou des compositions multi-matériaux complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser ce processus, des fours qui maintiennent des profils thermiques exacts aux bons agents de frittage.

Nos experts peuvent vous aider à sélectionner la configuration idéale pour tirer parti des avantages du frittage en phase liquide, que votre objectif soit une densité maximale, un contrôle dimensionnel précis ou le traitement de matériaux difficiles.

Contactez nos spécialistes du frittage dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et accélérer votre R&D ou votre production.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelles émissions gazeuses proviennent de la pyrolyse ? Transformer les déchets en énergie et séquestration du carbone

- Le KBr est-il utilisé en FTIR ? Le guide essentiel pour l'analyse des échantillons solides

- Pourquoi utilise-t-on un bain-marie pour l'évaporation ?Assurer une élimination efficace et sûre des solvants

- Quels sont les différents types de filtres-presses ? Choisir la bonne conception pour votre séparation liquide-solide

- Quels sont les avantages du frittage sélectif à la chaleur ? Obtenez des pièces 3D complexes sans structures de support

- Quelle température est approximativement égale au frittage ? Un guide basé sur le point de fusion de votre matériau

- Comment les réacteurs à plasma d'azote parviennent-ils à une conversion à haut rendement ? Maximiser la récupération des ressources à partir des boues

- Quel est le rôle de l'équipement de nettoyage par ultrasons dans la modification de surface des matériaux biomédicaux ? Améliorer l'adhérence