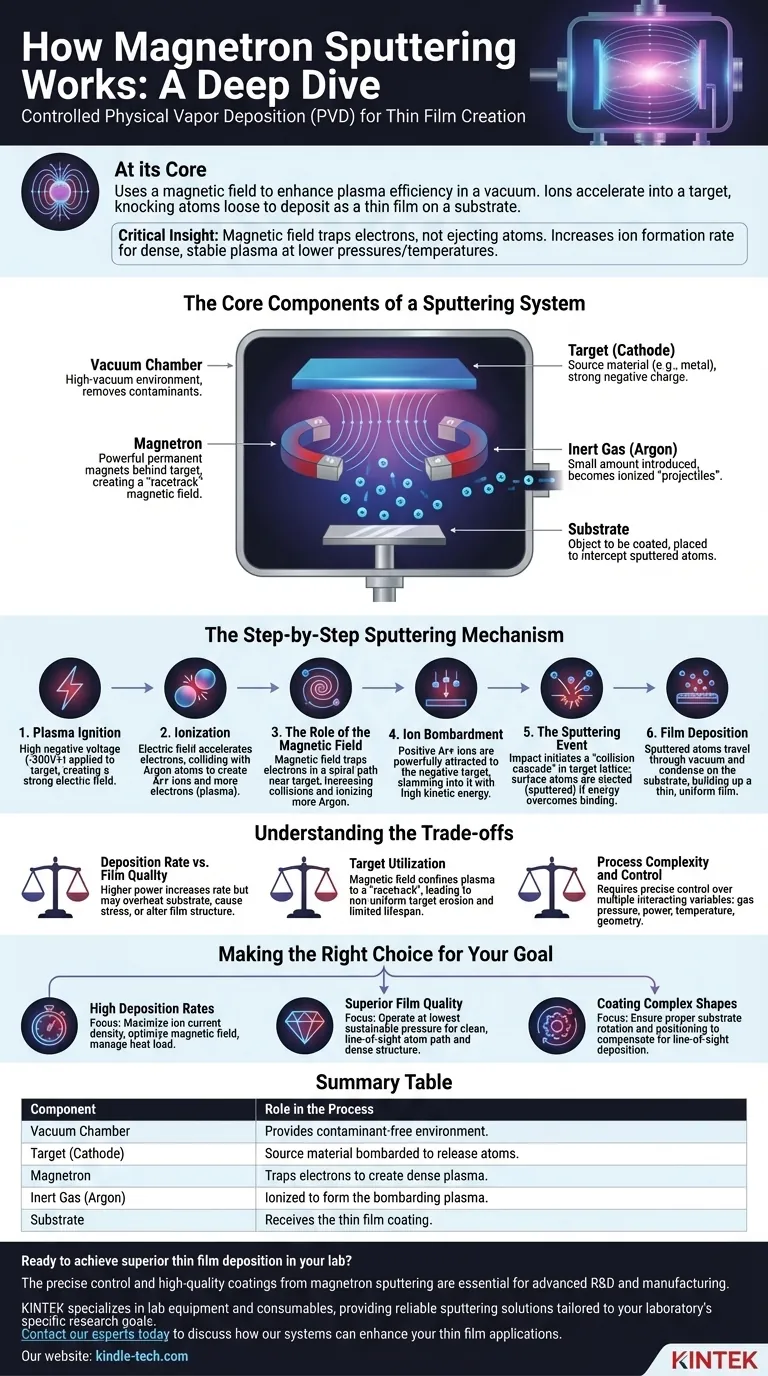

À la base, la pulvérisation cathodique magnétron est un processus de dépôt physique en phase vapeur (PVD) hautement contrôlé qui utilise un champ magnétique pour améliorer l'efficacité de la création d'un plasma. Dans un vide, les ions de ce plasma sont accélérés vers un matériau source, appelé cible, en délogeant des atomes. Ces atomes éjectés voyagent ensuite et se déposent sur un composant, appelé substrat, formant une couche exceptionnellement mince et uniforme.

L'idée essentielle est que le champ magnétique n'est pas directement impliqué dans l'éjection des atomes. Au lieu de cela, il piège les électrons près de la cible, augmentant considérablement le taux de formation d'ions. Cela crée un plasma dense et stable qui permet un revêtement rapide et de haute qualité à des pressions et des températures plus basses que les autres méthodes.

Les composants essentiels d'un système de pulvérisation

Pour comprendre le processus, vous devez d'abord comprendre l'environnement dans lequel il se déroule. Chaque système de pulvérisation cathodique magnétron est construit autour de quelques composants clés fonctionnant en concert.

La chambre à vide

L'ensemble du processus se déroule dans une chambre à vide poussé. C'est non négociable, car cela élimine les gaz atmosphériques et les contaminants qui interféreraient autrement avec le processus et contamineraient le film résultant.

La cible (cathode)

Il s'agit d'une plaque solide du matériau que vous souhaitez déposer sous forme de couche mince. Elle est connectée à une alimentation électrique qui lui confère une forte charge électrique négative, ce qui en fait la cathode.

Le substrat

C'est l'objet ou le matériau que vous avez l'intention de revêtir. Il est stratégiquement placé pour intercepter les atomes éjectés de la cible.

Le gaz inerte

Une petite quantité, précisément contrôlée, d'un gaz inerte, le plus souvent l'argon (Ar), est introduite dans la chambre à vide. Ce gaz ne réagira pas chimiquement avec le film, mais ses atomes seront utilisés comme "projectiles" pour le bombardement.

Le magnétron

C'est le composant déterminant. Un ensemble d'aimants permanents puissants est placé derrière la cible. Cela crée un champ magnétique qui émerge de la face de la cible et se boucle, formant un "tunnel" ou une "piste" à la surface de la cible.

Le mécanisme de pulvérisation étape par étape

Une fois les composants en place, le processus se déroule en une séquence précise d'événements physiques.

Étape 1 : Allumage du plasma

Une tension continue ou RF élevée (généralement -300 V ou plus) est appliquée à la cible. Cette forte charge négative crée un puissant champ électrique qui attire toutes les charges positives libres et repousse les électrons libres.

Étape 2 : Ionisation

Le champ électrique accélère les électrons libres, les faisant entrer en collision avec des atomes d'argon neutres. Ces collisions de haute énergie arrachent des électrons aux atomes d'argon, créant deux nouvelles particules : un ion argon (Ar+) chargé positivement et un autre électron libre. Ce processus se répète, créant un nuage auto-entretenu d'ions et d'électrons connu sous le nom de plasma.

Étape 3 : Le rôle du champ magnétique

C'est la clé de la pulvérisation magnétron. Le champ magnétique piège les électrons légers et énergétiques dans une trajectoire en spirale près de la surface de la cible. Cela augmente considérablement la longueur du trajet des électrons, rendant des centaines de fois plus probable qu'ils entrent en collision et ionisent davantage d'atomes d'argon avant de s'échapper.

Cet effet de piégeage des électrons crée un plasma très dense et très efficace, concentré directement devant la cible.

Étape 4 : Bombardement ionique

Les ions argon positifs (Ar+) nouvellement créés ne sont pas significativement affectés par le champ magnétique en raison de leur masse beaucoup plus importante. Cependant, ils sont puissamment attirés par la cible chargée négativement. Ils accélèrent à travers la gaine de plasma et frappent la surface de la cible avec une énergie cinétique énorme.

Étape 5 : L'événement de pulvérisation

L'impact d'un ion argon n'est pas un simple "éclat". Il transfère son énergie au réseau atomique de la cible, initiant une cascade de collisions. Les atomes à l'intérieur de la cible entrent en collision avec leurs voisins dans une réaction en chaîne.

Si cette cascade atteint un atome de surface et lui transfère suffisamment d'énergie pour surmonter son énergie de liaison de surface, cet atome est éjecté, ou pulvérisé, de la cible.

Étape 6 : Dépôt du film

Les atomes pulvérisés du matériau cible traversent la chambre à vide à basse pression jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ils se condensent et se lient à la surface, s'accumulant progressivement, atome par atome, pour former un film mince, dense et très uniforme.

Comprendre les compromis

La pulvérisation cathodique magnétron est une technique puissante, mais son application nécessite de comprendre ses limitations inhérentes et d'équilibrer des facteurs contradictoires.

Taux de dépôt vs. Qualité du film

L'augmentation de la puissance appliquée à la cible augmente l'énergie et la densité du bombardement ionique, ce qui élève le taux de dépôt. Cependant, une puissance excessive peut surchauffer le substrat, introduire des contraintes dans le film ou altérer sa structure cristalline, dégradant potentiellement ses performances.

Utilisation de la cible

Le champ magnétique qui rend le processus si efficace confine également le plasma à un motif de "piste de course". Cela signifie que l'érosion n'est pas uniforme sur la face de la cible, ce qui entraîne la formation d'une rainure au fil du temps. Cela limite la durée de vie utile de la cible, car seule une fraction de son matériau est consommée avant qu'elle ne doive être remplacée.

Complexité et contrôle du processus

Bien que le principe soit simple, l'obtention d'une propriété de film spécifique (par exemple, résistivité électrique, transparence optique) nécessite un contrôle précis de multiples variables. La pression du gaz, le niveau de puissance, la température du substrat et la géométrie de la chambre interagissent de manière complexe et doivent être gérés avec soin.

Faire le bon choix pour votre objectif

Comprendre la physique de la pulvérisation cathodique magnétron vous permet d'optimiser le processus pour votre résultat spécifique.

- Si votre objectif principal est un taux de dépôt élevé : La clé est de maximiser la densité de courant ionique en optimisant la force et la géométrie du champ magnétique, tout en gérant la charge thermique sur la cible et le substrat.

- Si votre objectif principal est une qualité de film supérieure : La clé est de fonctionner à la pression la plus basse possible que le plasma peut supporter, en garantissant que les atomes pulvérisés ont un chemin direct et dégagé vers le substrat pour former une structure dense et sans défauts.

- Si votre objectif principal est le revêtement de formes complexes : La clé est d'assurer une rotation et un positionnement appropriés du substrat par rapport à la cible pour compenser la nature en ligne de mire du dépôt et obtenir une couverture uniforme.

En contrôlant l'interaction de l'électricité, du magnétisme et du vide, la pulvérisation cathodique magnétron permet la création de matériaux avancés qui définissent la technologie moderne.

Tableau récapitulatif :

| Composant | Rôle dans le processus |

|---|---|

| Chambre à vide | Fournit un environnement sans contaminants pour le dépôt. |

| Cible (cathode) | Le matériau source qui est bombardé pour libérer les atomes de revêtement. |

| Magnétron | Piège les électrons avec un champ magnétique pour créer un plasma dense. |

| Gaz inerte (Argon) | Ionisé pour former le plasma qui bombarde la cible. |

| Substrat | La surface qui reçoit le revêtement de couche mince. |

Prêt à réaliser un dépôt de couches minces supérieur dans votre laboratoire ? Le contrôle précis et les revêtements de haute qualité issus de la pulvérisation cathodique magnétron sont essentiels pour la R&D avancée et la fabrication. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions de pulvérisation fiables adaptées aux objectifs de recherche spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes peuvent améliorer vos applications de couches minces.

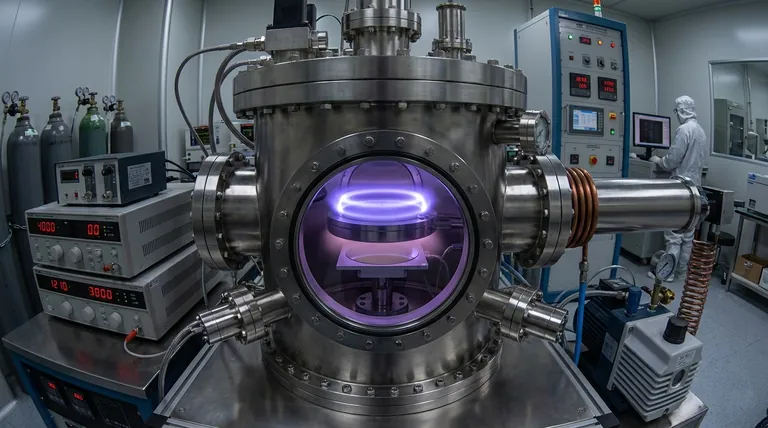

Guide Visuel

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Qu'est-ce que le bombardement cathodique (sputtering) ? Le guide ultime pour un dépôt de couches minces de haute qualité

- Quel est le principe fondamental du pulvérisation cathodique magnétron ? Maîtriser le dépôt de couches minces de haute qualité

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils