Au fond, une chambre PVD est un environnement à vide poussé où un matériau solide est vaporisé, transporté, puis condensé atome par atome sur la surface d'un composant pour former une couche mince haute performance. L'ensemble du processus repose sur la création d'un vide presque parfait, ce qui permet le déplacement précis, en ligne de mire, des particules de vapeur de la source de matériau (la « cible ») vers la pièce à revêtir (le « substrat »). Ce processus peut être décomposé en trois ou quatre étapes clés : la Vaporisation, le Transport, une Réaction optionnelle, et enfin, le Dépôt.

L'objectif fondamental d'une chambre PVD n'est pas seulement de contenir les pièces, mais de créer un environnement extrêmement pur et contrôlé. Le vide poussé est le facteur le plus critique, car il élimine les contaminants atmosphériques et permet aux atomes vaporisés de voyager sans entrave de la source au substrat, assurant ainsi un revêtement dense et pur.

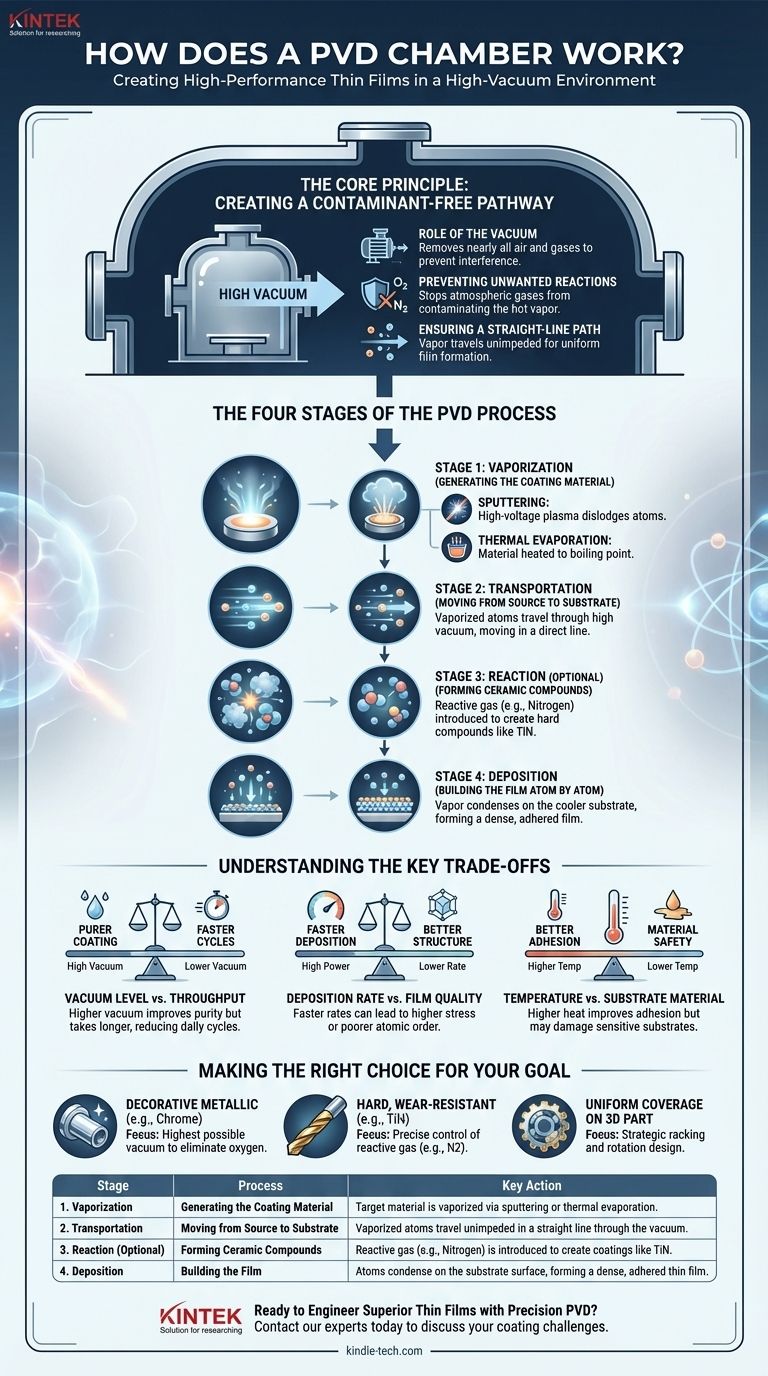

Le Principe de Base : Créer une Trajectoire Sans Contaminants

Pour comprendre comment fonctionne une chambre PVD, il faut d'abord comprendre pourquoi c'est une chambre à vide. L'ensemble du processus repose sur la création d'un environnement atomiquement propre.

Le Rôle du Vide

La chambre est scellée et des pompes puissantes éliminent presque tout l'air, réduisant la pression interne à une fraction d'un milliardième de la pression atmosphérique normale. Ce processus élimine les gaz tels que l'oxygène, l'azote et la vapeur d'eau qui interféreraient autrement avec le revêtement.

Prévenir les Réactions Indésirables

Si elles étaient laissées dans la chambre, les gaz atmosphériques réagiraient immédiatement avec la vapeur métallique chaude et énergisée. Cela créerait des oxydes et d'autres composés, contaminant le film final et modifiant considérablement ses propriétés, telles que la couleur, la dureté et l'adhérence.

Assurer un Chemin en Ligne Droite

Dans le vide, les atomes de revêtement vaporisés peuvent voyager en ligne droite de la source au substrat. Sans vide, ces atomes entreraient constamment en collision avec les molécules d'air, les dispersant aléatoirement dans la chambre et empêchant la formation d'un film uniforme et dense.

Les Quatre Étapes du Processus PVD

Bien que les technologies varient, le processus à l'intérieur de la chambre suit une séquence claire.

Étape 1 : Vaporisation (Génération du Matériau de Revêtement)

Premièrement, une source de matériau solide, connue sous le nom de cible, doit être convertie en vapeur. Ceci est généralement réalisé de l'une des deux manières suivantes :

- Pulvérisation cathodique (Sputtering) : La chambre est réalimentée avec une petite quantité de gaz inerte, généralement de l'Argon. Une haute tension est appliquée, créant un plasma. Les ions Argon chargés positivement sont accélérés vers la cible chargée négativement, la frappant avec une force suffisante pour détacher, ou « pulvériser », des atomes du matériau cible.

- Évaporation thermique : Le matériau source est chauffé dans un creuset à l'aide d'une résistance électrique ou d'un faisceau d'électrons jusqu'à ce qu'il bout et s'évapore.

Étape 2 : Transport (Déplacement de la Source au Substrat)

Les atomes ou molécules vaporisés traversent l'espace de vide poussé à l'intérieur de la chambre. Comme il n'y a pratiquement aucune autre molécule de gaz pour interférer, ils se déplacent en chemin direct, en ligne de mire, de la cible au substrat.

Étape 3 : Réaction (Une Étape Optionnelle et Puissante)

Pour certains revêtements, c'est l'étape la plus importante. Une quantité précisément contrôlée de gaz réactif (comme l'azote, l'oxygène ou un gaz à base de carbone) est introduite dans la chambre. Ce gaz réagit avec la vapeur métallique pour former un composé céramique, créant des revêtements tels que le Nitrure de Titane (TiN) ou le Carbone Amorphe Hydrogéné (DLC). Cette réaction peut se produire en plein vol ou sur la surface du substrat lui-même.

Étape 4 : Dépôt (Construction du Film Atome par Atome)

Lorsque les atomes de vapeur atteignent la surface du substrat comparativement plus froid, ils se condensent. Cette condensation s'accumule, couche par couche, pour former un film mince, dense et fortement adhérent. L'orientation des pièces à l'intérieur de la chambre est essentielle pour assurer une exposition uniforme à ce flux de vapeur.

Comprendre les Compromis Clés

Le processus PVD n'est pas un réglage unique, mais un équilibre de variables concurrentes qui doivent être gérées pour obtenir le résultat souhaité.

Niveau de Vide vs. Débit

Atteindre un vide plus élevé donne un revêtement plus pur car il élimine davantage de contaminants potentiels. Cependant, le pompage jusqu'à des pressions extrêmement basses prend beaucoup plus de temps, ce qui réduit le nombre de cycles qu'une machine peut effectuer en une journée (débit).

Taux de Dépôt vs. Qualité du Film

Il est souvent possible d'augmenter la puissance appliquée à la cible pour générer de la vapeur et déposer le film plus rapidement. Cependant, un dépôt trop rapide peut parfois entraîner un revêtement présentant une contrainte interne plus élevée ou une structure atomique moins ordonnée, ce qui peut affecter ses performances et son adhérence.

Température vs. Matériau du Substrat

Bien que le PVD soit un processus à « basse température » par rapport à des méthodes telles que le Dépôt Chimique en Phase Vapeur (CVD), la chaleur reste un facteur. Des températures de substrat plus élevées peuvent améliorer l'adhérence et la densité du film, mais elles peuvent être inappropriées pour des matériaux sensibles à la température comme les plastiques ou certains alliages d'aluminium.

Faire le Bon Choix pour Votre Objectif

Comprendre la fonction de la chambre vous permet d'adapter le processus à votre résultat spécifique.

- Si votre objectif principal est un revêtement métallique décoratif pur (par exemple, chrome) : La clé est d'atteindre le vide le plus élevé possible pour éliminer l'oxygène et la vapeur d'eau, ce qui ternirait la finition.

- Si votre objectif principal est un revêtement céramique dur et résistant à l'usure (par exemple, TiN) : L'étape critique est le contrôle précis et l'introduction uniforme du gaz réactif (azote).

- Si votre objectif principal est une couverture uniforme sur une pièce 3D complexe : La conception du support et la rotation des pièces à l'intérieur de la chambre sont tout aussi importantes que les paramètres de dépôt eux-mêmes.

En maîtrisant les principes de cet environnement basé sur le vide, vous passez de la simple utilisation d'un processus à l'ingénierie d'un résultat matériel spécifique.

Tableau Récapitulatif :

| Étape | Processus | Action Clé |

|---|---|---|

| 1. Vaporisation | Génération du Matériau de Revêtement | Le matériau cible est vaporisé par pulvérisation cathodique ou évaporation thermique. |

| 2. Transport | Déplacement de la Source au Substrat | Les atomes vaporisés voyagent sans entrave en ligne droite à travers le vide. |

| 3. Réaction (Optionnel) | Formation de Composés Céramiques | Un gaz réactif (ex. : Azote) est introduit pour créer des revêtements comme le TiN. |

| 4. Dépôt | Construction du Film | Les atomes se condensent sur la surface du substrat, formant un film mince, dense et adhérent. |

Prêt à Concevoir des Couches Minces Supérieures avec la PVD de Précision ?

KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour la science des matériaux et l'ingénierie des surfaces. Que vous développiez des revêtements résistants à l'usure, des finitions décoratives ou des couches minces fonctionnelles, notre expertise et nos solutions peuvent vous aider à optimiser votre processus PVD pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis et les objectifs spécifiques de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique