En substance, une machine de frittage est un four à haute température qui transforme une poudre compactée en un objet dense et solide sans la faire fondre. La machine contrôle précisément un cycle de chauffage qui provoque la fusion des particules de matériau individuelles, réduisant drastiquement les espaces entre elles et créant une masse forte et cohérente.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion à l'état solide. En chauffant un matériau à une température inférieure à son point de fusion, une machine de frittage énergise ses atomes, les faisant migrer à travers les limites des particules et se lier, "soudant" efficacement la poudre en une pièce solide.

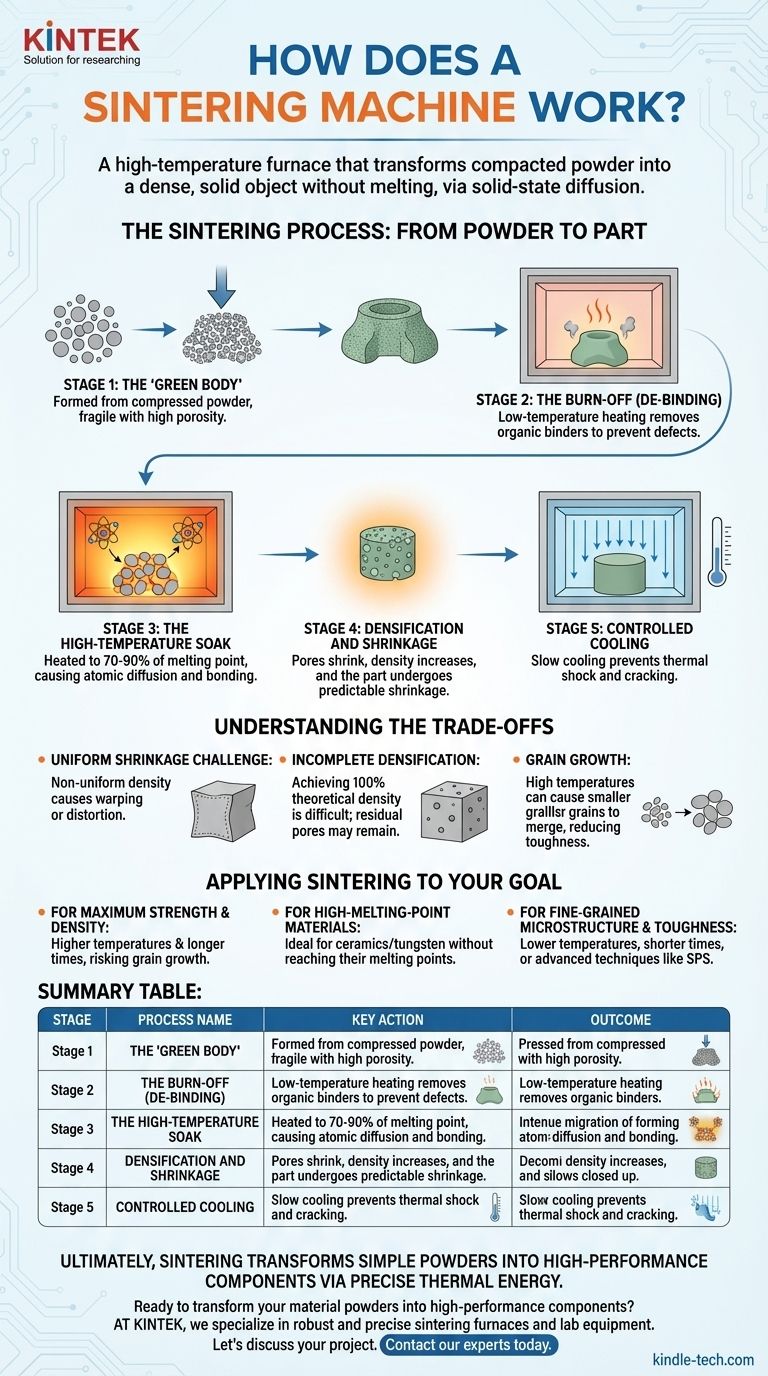

Le processus de frittage : de la poudre à la pièce

Une machine de frittage exécute un cycle thermique soigneusement programmé. Le processus peut être compris en le décomposant en ses étapes clés, chacune ayant un but distinct dans la transformation du matériau.

Étape 1 : Le "corps vert"

Avant d'entrer dans la machine, la matière première est d'abord pressée dans une forme désirée. Cet objet initial et fragile est connu sous le nom de corps vert ou compact vert. Il a la forme de la pièce finale mais possède une faible résistance et une porosité élevée, car les particules ne sont maintenues ensemble que par friction mécanique.

Étape 2 : Le déliantage (élimination des liants)

La première phase de chauffage dans la machine de frittage se produit à une température relativement basse. Son objectif principal est de brûler tous les liants organiques résiduels ou lubrifiants qui ont été utilisés pour aider à former le corps vert. L'élimination propre de ces additifs est essentielle pour prévenir les défauts dans le produit final.

Étape 3 : Le palier à haute température

C'est le cœur du processus de frittage. La machine élève rapidement la température à un point spécifique, généralement 70 à 90 % du point de fusion du matériau, et la maintient pendant une durée définie.

À cette haute température, la diffusion atomique devient significative. Les atomes aux points de contact entre les particules de poudre deviennent mobiles et commencent à migrer, formant des "cols" ou des ponts entre elles. À mesure que ces cols grandissent, ils rapprochent les centres des particules.

Étape 4 : Densification et retrait

La croissance des cols inter-particulaires conduit à deux résultats clés. Premièrement, les espaces vides (pores) entre les particules diminuent progressivement et sont éliminés. Ce processus, appelé densification, est ce qui confère à la pièce finale sa résistance et sa solidité.

Deuxièmement, à mesure que la porosité est réduite, l'ensemble du composant rétrécit en taille. Ce retrait est une partie prévisible et nécessaire du processus qui doit être prise en compte lors de la conception initiale de la pièce.

Étape 5 : Refroidissement contrôlé

Après le palier à haute température, la machine refroidit la pièce de manière contrôlée. Un taux de refroidissement lent et géré est essentiel pour éviter le choc thermique, qui pourrait provoquer des fissures et des contraintes internes, compromettant l'intégrité de la pièce nouvellement formée.

Comprendre les compromis

Le frittage est une technique puissante, mais elle n'est pas sans défis ni limitations. Un résultat réussi dépend d'un contrôle précis de l'ensemble du processus.

Le défi du retrait uniforme

Obtenir un retrait uniforme est difficile. Toute non-uniformité dans la densité du corps vert entraînera un retrait différentiel, provoquant le voilement ou la déformation de la pièce. C'est une cause principale d'imprécision dimensionnelle dans les composants frittés.

Densification incomplète

Bien que le frittage augmente considérablement la densité, atteindre une densité théorique de 100 % est souvent irréalisable ou impossible. Une certaine porosité résiduelle peut subsister, ce qui peut agir comme un point de concentration de contraintes et affecter les propriétés mécaniques ultimes du matériau, telles que la durée de vie en fatigue.

Croissance des grains

Les mêmes températures élevées qui entraînent la densification provoquent également la croissance des grains, où des grains cristallins plus petits fusionnent en des grains plus grands. Bien qu'une certaine croissance des grains soit inévitable, une croissance excessive peut dégrader la résistance et la ténacité du matériau. Il existe un compromis constant entre l'obtention d'une densité élevée et le maintien d'une microstructure à grains fins.

Appliquer le frittage à votre objectif

Le choix des bons paramètres de frittage est essentiel et dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est une résistance et une densité maximales : Vous aurez besoin d'une température de frittage plus élevée et d'un temps de maintien plus long pour éliminer autant de porosité que possible, même au risque d'une certaine croissance des grains.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage est le choix idéal, car il vous permet de créer des pièces solides à partir de matériaux comme les céramiques ou le tungstène sans avoir à atteindre leurs points de fusion extrêmement élevés.

- Si votre objectif principal est de préserver une microstructure à grains fins pour la ténacité : Vous devrez peut-être utiliser des températures plus basses, des temps plus courts ou des techniques avancées comme le frittage flash par plasma (SPS) pour accélérer la densification tout en inhibant la croissance des grains.

En fin de compte, le frittage permet la transformation de simples poudres en composants complexes de haute performance grâce à l'application précise de l'énergie thermique.

Tableau récapitulatif :

| Étape | Nom du processus | Action clé | Résultat |

|---|---|---|---|

| 1 | Mise en forme | La poudre est pressée en un « corps vert » | Crée la forme initiale et fragile |

| 2 | Déliantage | Le chauffage à basse température élimine les liants | Prépare la pièce pour la fusion |

| 3 | Palier à haute température | Chauffage à 70-90 % du point de fusion | Les atomes diffusent, formant des liaisons entre les particules |

| 4 | Densification | Les particules fusionnent, les pores rétrécissent | La pièce gagne en résistance et en densité |

| 5 | Refroidissement contrôlé | Refroidissement lent et géré | Prévient les fissures et les contraintes internes |

Prêt à transformer vos poudres de matériaux en composants haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de frittage et d'équipements de laboratoire robustes et précis, adaptés à vos objectifs de recherche et de production. Que vous travailliez avec des métaux avancés, des céramiques ou d'autres poudres, nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et microstructure.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver l'équipement de frittage idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Qu'est-ce que l'enrobage en métallurgie ? Un guide pour une préparation parfaite des échantillons

- Quelle est la différence entre l'enrobage à chaud et l'enrobage à froid ? Choisissez la bonne méthode pour votre échantillon

- Comment un échantillon doit-il être installé sur le support d'échantillon ? Assurer la stabilité mécanique et l'intégrité électrique

- Qu'est-ce qu'une presse d'enrobage à chaud ? Contrôle de précision pour la métallurgie et l'assemblage électronique

- Comment une feuille de RVC doit-elle être manipulée et configurée pendant une expérience ? Assurer la précision et l'intégrité des données