À la base, une forge à induction fonctionne en utilisant un champ magnétique alternatif puissant et à haute fréquence pour générer de la chaleur directement à l'intérieur d'une pièce métallique, sans aucun contact physique ni flamme. Ce processus, connu sous le nom d'induction électromagnétique, crée des courants électriques internes qui produisent un chauffage intense et rapide grâce à la résistance électrique du métal lui-même.

Une forge à induction fonctionne comme un transformateur spécialisé où la bobine en cuivre de la forge est l'enroulement primaire et la pièce métallique elle-même devient un enroulement secondaire en court-circuit. Le champ magnétique qui change rapidement induit de puissants courants électriques (courants de Foucault) dans le métal, et la résistance naturelle du matériau à ce flux de courant génère une chaleur précise et contrôlable.

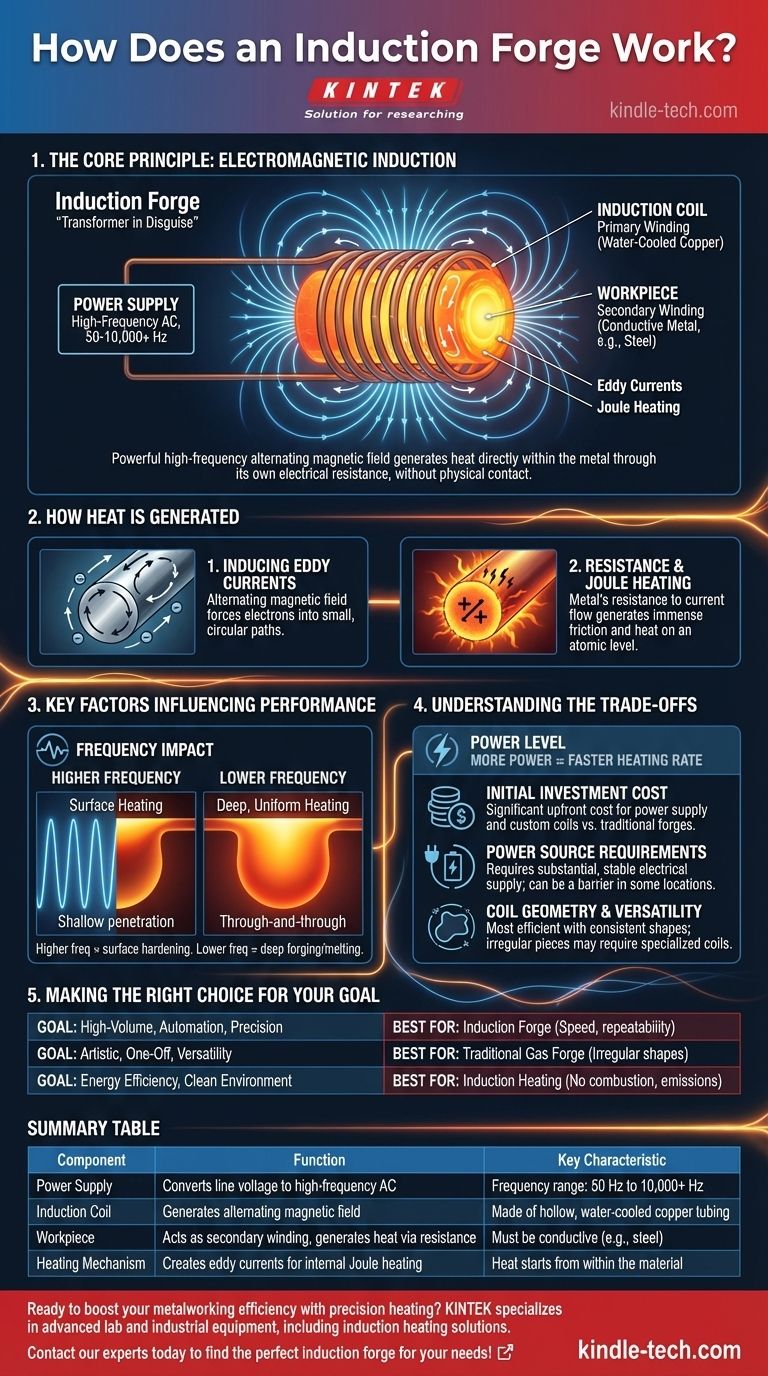

Le principe de base : un transformateur déguisé

Une forge à induction exploite une loi fondamentale de la physique : l'électromagnétisme. L'ensemble du système est conçu pour transformer une pièce de métal conductrice en son propre élément chauffant.

L'alimentation électrique et la bobine primaire

Le système commence par une alimentation électrique à haute fréquence. Cette unité convertit la tension secteur standard en un courant alternatif à haute fréquence, allant souvent de 50 Hz à plus de 10 000 Hz.

Ce courant est envoyé à travers une bobine d'induction spécialement conçue, généralement fabriquée en tube de cuivre creux afin de pouvoir être refroidie à l'eau. Cette bobine est le primaire de notre « transformateur ».

La pièce à travailler comme secondaire

Lorsque vous placez un matériau conducteur comme l'acier à l'intérieur de la bobine, il devient le composant secondaire. Le courant alternatif dans la bobine génère un champ magnétique puissant et rapidement variable autour d'elle.

Ce champ magnétique pénètre dans la pièce, induisant des courants électriques à l'intérieur du métal.

Comment la chaleur est réellement générée

Le champ magnétique lui-même ne crée pas la chaleur. C'est la réaction de la pièce à ce champ qui génère de l'énergie thermique par deux effets principaux.

Induction des courants de Foucault

Le principal mécanisme de chauffage provient des courants de Foucault. Le champ magnétique alternatif force les électrons à l'intérieur du métal à circuler selon de petits chemins circulaires.

Résistance et chauffage par effet Joule

Le métal présente une résistance naturelle à l'écoulement de ces courants électriques. Lorsque les courants de Foucault luttent contre cette résistance, ils génèrent une friction immense au niveau atomique, ce qui se manifeste par de la chaleur. C'est ce qu'on appelle le chauffage par effet Joule.

Le résultat est un chauffage incroyablement rapide et efficace qui commence à l'intérieur du matériau lui-même, plutôt que d'être appliqué à partir d'une source externe.

Facteurs clés influençant la performance

L'efficacité d'une forge à induction n'est pas arbitraire ; elle est contrôlée par des paramètres électriques précis qui déterminent la manière dont le métal chauffe.

L'impact de la fréquence

La fréquence du courant alternatif est une variable critique. Une fréquence plus élevée a tendance à concentrer les courants de Foucault près de la surface de la pièce, ce qui est idéal pour le durcissement superficiel.

Une fréquence plus basse permet au champ magnétique de pénétrer plus profondément dans le métal, ce qui entraîne un chauffage plus uniforme et traversant, mieux adapté au forgeage ou à la fusion.

L'importance de la puissance

Le niveau de puissance (mesuré en kilowatts) détermine la vitesse de chauffage. Plus de puissance signifie plus d'énergie transférée à la pièce par seconde, lui permettant d'atteindre la température cible beaucoup plus rapidement.

Cette relation directe entre la puissance et la vitesse de chauffage rend les forges à induction très efficaces et productives.

Comprendre les compromis

Bien que puissante, la technologie à induction n'est pas universellement supérieure pour toutes les applications. Ses avantages s'accompagnent de limitations spécifiques qui doivent être prises en compte.

Coût d'investissement initial

Les systèmes à induction représentent un investissement en capital initial important par rapport aux forges traditionnelles à gaz ou au charbon. L'alimentation électrique et les bobines personnalisées sont des équipements complexes.

Exigences en matière de source d'alimentation

Ces forges nécessitent une alimentation électrique substantielle et stable. Dans les endroits où l'infrastructure électrique est limitée ou peu fiable, cela peut constituer un obstacle majeur à la mise en œuvre.

Géométrie de la bobine et polyvalence

Le chauffage est plus efficace lorsque la pièce présente une forme constante qui s'ajuste étroitement à l'intérieur de la bobine. Le chauffage de pièces très irrégulières ou surdimensionnées peut être inefficace ou nécessiter plusieurs bobines spécialisées, réduisant ainsi la flexibilité du système.

Faire le bon choix pour votre objectif

La sélection d'une méthode de chauffage dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la production à grand volume et l'automatisation : Une forge à induction est inégalée en raison de sa vitesse, de sa précision et de la qualité reproductible qu'elle offre.

- Si votre objectif principal est la forge artistique ou les pièces uniques : Une forge à gaz traditionnelle peut offrir une plus grande polyvalence pour les formes irrégulières et un investissement initial plus faible.

- Si votre objectif principal est l'efficacité énergétique et un environnement de travail propre : Le chauffage par induction offre un avantage significatif par rapport à la combustion et aux émissions des forges basées sur les combustibles fossiles.

Comprendre ces principes fondamentaux vous permet de choisir la technologie de chauffage qui correspond le mieux à vos besoins opérationnels et à vos objectifs à long terme.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Alimentation électrique | Convertit la tension secteur en CA haute fréquence | Plage de fréquence : 50 Hz à 10 000+ Hz |

| Bobine d'induction | Génère un champ magnétique alternatif | Fabriquée en tube de cuivre creux refroidi à l'eau |

| Pièce à travailler | Agit comme enroulement secondaire, génère de la chaleur par résistance | Doit être conductrice (ex. : acier) |

| Mécanisme de chauffage | Crée des courants de Foucault pour un chauffage Joule interne | La chaleur commence à l'intérieur du matériau |

Prêt à améliorer l'efficacité de votre travail du métal grâce à un chauffage de précision ? KINTEK est spécialisée dans les équipements industriels et de laboratoire avancés, y compris les solutions de chauffage par induction adaptées au forgeage, au durcissement et plus encore. Nos systèmes offrent des résultats rapides, contrôlés et reproductibles, vous faisant gagner du temps et de l'énergie tout en garantissant une qualité supérieure. Contactez nos experts dès aujourd'hui pour trouver la forge à induction parfaite pour vos besoins !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four rotatif continu scellé sous vide Four rotatif

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque d'or

Les gens demandent aussi

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision