Fondamentalement, le recuit est un processus de traitement thermique contrôlé qui modifie fondamentalement la structure interne d'un métal. Il agit en chauffant le matériau à une température spécifique, puis en le refroidissant lentement, ce qui rend principalement le métal plus doux, augmente sa ductilité (sa capacité à être formé sans se rompre) et soulage les contraintes internes. Ce processus peut également améliorer considérablement la conductivité électrique d'un matériau.

Bien que le recuit modifie plusieurs propriétés, son objectif fondamental est de restaurer la malléabilité d'un métal. Il agit comme une « réinitialisation » contrôlée, réduisant la dureté et les contraintes internes pour permettre un façonnage et un usinage ultérieurs ou pour prévenir une déformation future.

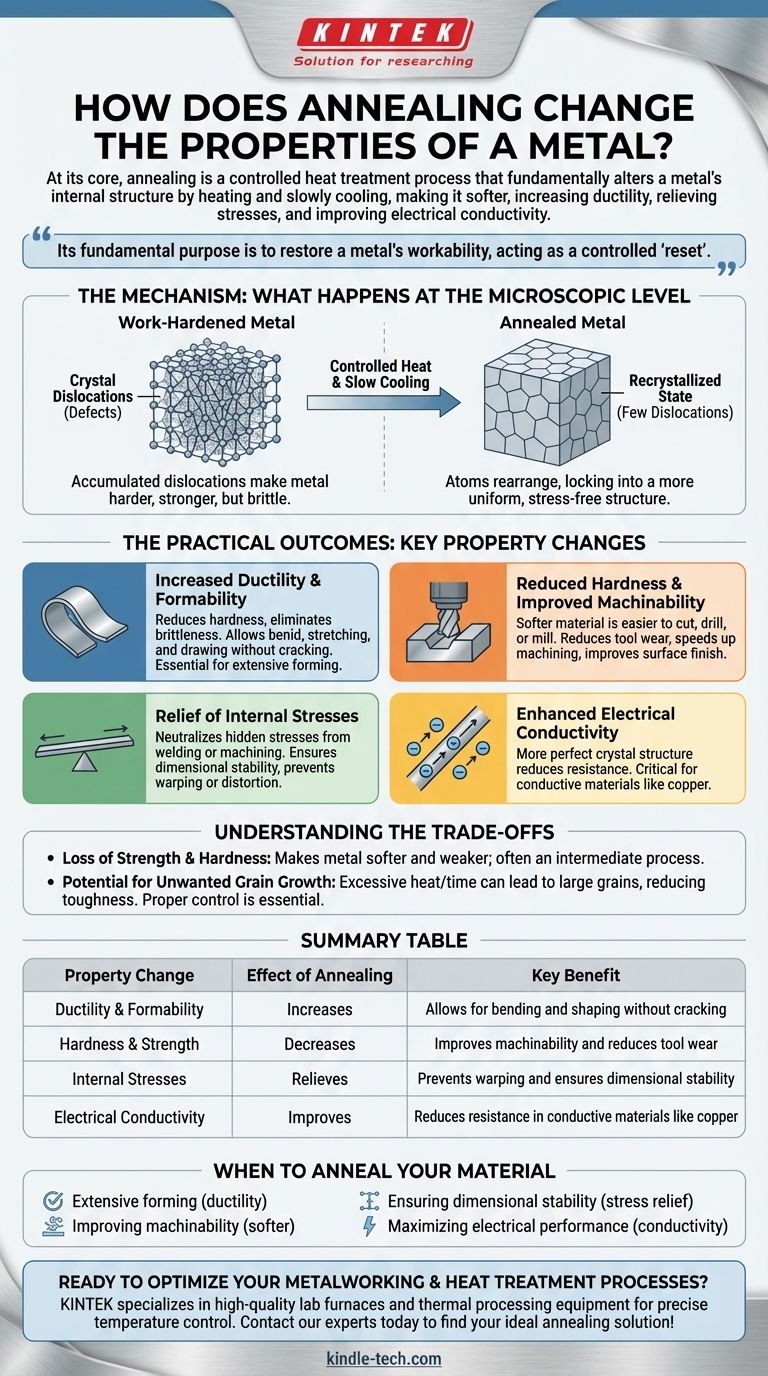

Le Mécanisme : Ce qui se passe au niveau microscopique

Pour comprendre les résultats du recuit, vous devez d'abord comprendre ce qu'il modifie au sein de la structure cristalline du métal.

Réduction des dislocations cristallines

Les processus tels que le pliage, le laminage ou le forgeage d'un métal créent des défauts microscopiques dans son réseau cristallin, appelés dislocations.

L'accumulation de ces dislocations rend le métal plus dur et plus résistant, mais aussi plus cassant et sujet à la fissuration sous une contrainte supplémentaire. Cet état est souvent appelé « écroui ».

Le rôle de la chaleur et du refroidissement contrôlé

Le recuit chauffe le métal à une température qui permet à ses atomes de se réorganiser dans un état plus ordonné, « recristallisé », avec beaucoup moins de dislocations.

La phase de refroidissement lent et contrôlé est essentielle. Elle permet à cette nouvelle structure cristalline, plus uniforme et sans contrainte, de se fixer, réinitialisant ainsi efficacement les propriétés du matériau.

Les Résultats Pratiques : Changements de propriétés clés

Cette réinitialisation microscopique se traduit directement par des changements tangibles dans la performance et le comportement du métal.

Augmentation de la ductilité et de la formabilité

En réduisant la dureté et en éliminant la fragilité due à l'écrouissage, le recuit restaure la ductilité.

Cela rend le matériau plus facile à former, lui permettant d'être plié, étiré ou étiré dans une nouvelle forme sans se fissurer. C'est une étape intermédiaire courante dans les processus de fabrication qui nécessitent un façonnage important.

Réduction de la dureté et amélioration de l'usinabilité

Une conséquence directe de l'adoucissement du métal est l'amélioration de l'usinabilité.

Un matériau plus tendre est plus facile à couper, percer ou fraiser. Cela réduit l'usure des outils de coupe, peut diminuer les temps d'usinage et donne souvent une meilleure finition de surface.

Soulagement des contraintes internes

Les processus tels que le soudage, le meulage et l'usinage intensif peuvent introduire des contraintes internes importantes dans une pièce.

Ces contraintes cachées peuvent provoquer la déformation ou la distorsion du composant avec le temps, ou pire, lors d'un processus ultérieur à haute température. Le recuit neutralise ces contraintes, assurant la stabilité dimensionnelle.

Amélioration de la conductivité électrique

Les dislocations et les contraintes internes dans le réseau cristallin d'un métal écroui entravent le flux d'électrons.

En créant une structure cristalline plus parfaite et ordonnée, le recuit réduit la résistance électrique et améliore la conductivité, un avantage essentiel pour les matériaux comme le cuivre utilisés dans les applications électriques.

Comprendre les compromis

Le recuit est un outil puissant, mais son application s'accompagne de compromis clairs qui doivent être gérés.

Perte de résistance et de dureté

Le compromis principal est simple : le recuit rend un métal plus tendre et moins résistant. Le même processus qui augmente la ductilité et l'usinabilité réduit la résistance à la traction du matériau et sa résistance à l'usure et à la déformation.

Le recuit comme étape intermédiaire

En raison de cette perte de résistance, le recuit est souvent un processus intermédiaire, et non final. Il est utilisé pour rendre un matériau malléable. Après le façonnage ou l'usinage, la pièce peut nécessiter un traitement thermique différent, comme la trempe et le revenu, pour restaurer la dureté et la résistance finales souhaitées.

Risque de croissance de grains indésirable

Si la température de recuit est trop élevée ou si la durée est trop longue, les grains cristallins à l'intérieur du métal peuvent croître excessivement. Cela peut nuire à la ténacité du matériau et à d'autres propriétés mécaniques. Un contrôle approprié du processus est essentiel.

Quand recuire votre matériau

Appliquer ces connaissances nécessite d'aligner le processus sur votre objectif spécifique d'ingénierie ou de fabrication.

- Si votre objectif principal est la préparation à un façonnage intensif : Utilisez le recuit pour restaurer la ductilité et éviter les fissures lors des opérations d'emboutissage profond, d'estampage ou de pliage.

- Si votre objectif principal est d'améliorer l'usinabilité : Recuire la pièce avant un fraisage ou un tournage complexe pour réduire l'usure des outils, accélérer le processus et améliorer la finition de surface.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle : Recuire les pièces après soudage ou meulage intensif pour soulager les contraintes internes et éviter la déformation en service ou lors des traitements thermiques ultérieurs.

- Si votre objectif principal est de maximiser la performance électrique : Utilisez le recuit pour réparer le réseau cristallin dans les matériaux conducteurs comme le cuivre, réduisant ainsi la résistance électrique.

En fin de compte, le recuit est un outil stratégique pour manipuler l'état d'un matériau, permettant des processus qui seraient autrement impraticables ou impossibles.

Tableau récapitulatif :

| Changement de propriété | Effet du recuit | Avantage clé |

|---|---|---|

| Ductilité et Formabilité | Augmente | Permet le pliage et le façonnage sans fissuration |

| Dureté et Résistance | Diminue | Améliore l'usinabilité et réduit l'usure des outils |

| Contraintes internes | Soulage | Prévient la déformation et assure la stabilité dimensionnelle |

| Conductivité électrique | Améliore | Réduit la résistance dans les matériaux conducteurs comme le cuivre |

Prêt à optimiser vos processus de travail des métaux et de traitement thermique ? Le contrôle précis de la température requis pour un recuit efficace est essentiel. KINTEK se spécialise dans les fours de laboratoire et les équipements de traitement thermique de haute qualité, fournissant les outils fiables dont votre laboratoire a besoin pour obtenir des résultats parfaits à chaque fois.

Contactez nos experts dès aujourd'hui pour trouver la solution de recuit idéale pour vos matériaux et applications spécifiques !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide

- Quelles sont les propriétés physiques du sinter ? Optimisation de la résistance, de la réductibilité et des performances à haute température

- Quel acier ne peut pas être trempé ? Comprendre le rôle du carbone et des structures austénitiques

- Comment le contrôle de la vitesse de refroidissement d'un four influence-t-il les électrolytes solides refroidis lentement ? Atteindre la perfection cristalline

- Quelles sont les principales exigences d'un four de traitement thermique ? Atteindre précision et répétabilité

- Quelles sont les 5 méthodes de cémentation ? Un guide pour choisir le bon processus de durcissement de surface

- Qu'est-ce que le recuit sous vide ? Obtenez des pièces métalliques propres et sans oxyde pour des performances supérieures

- Quel rôle les fours à haute température jouent-ils dans le prétraitement de l'acier RAFM ? Atteindre une stabilité microstructurale précise