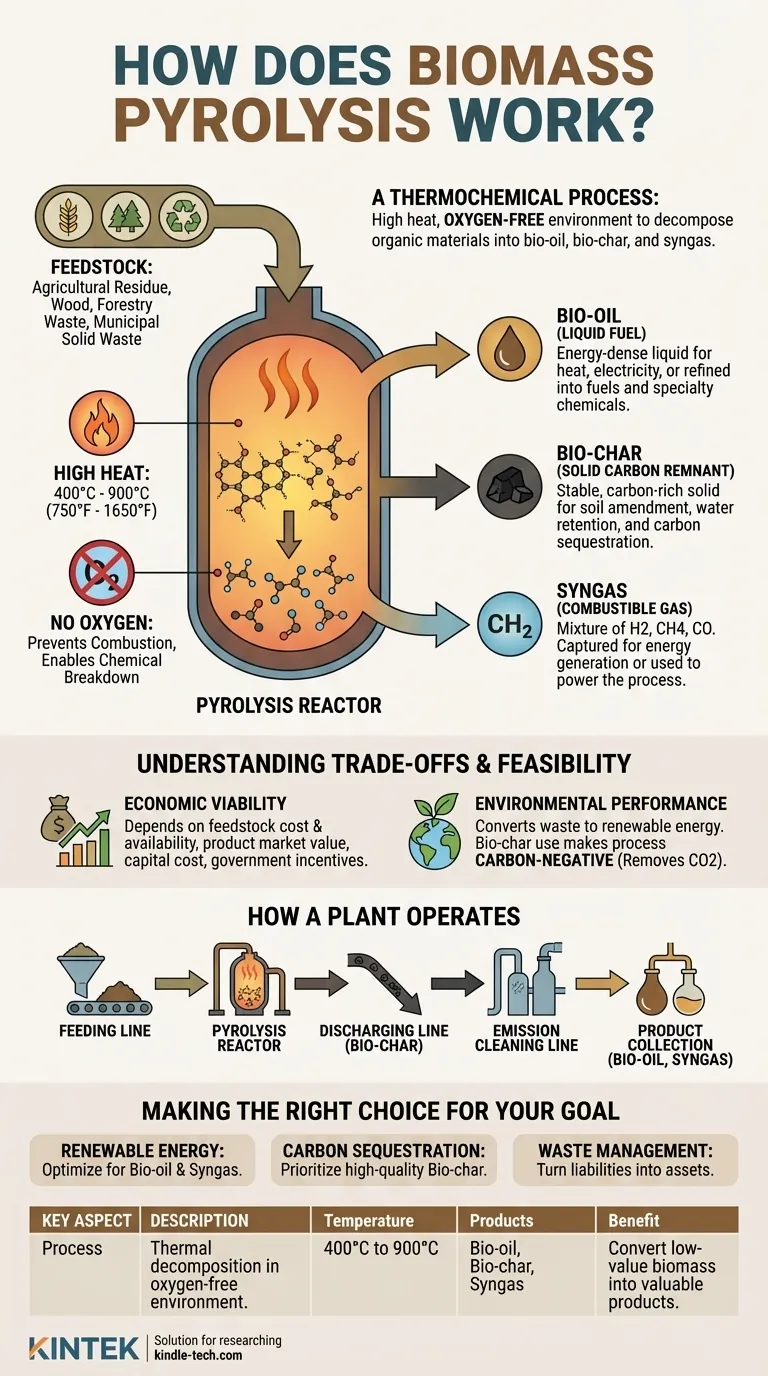

En substance, la pyrolyse de la biomasse est un processus thermochimique qui utilise une chaleur élevée dans un environnement sans oxygène pour décomposer des matières organiques comme le bois, les résidus agricoles ou même les pneus. Au lieu de brûler le matériau, ce processus le décompose en trois produits précieux : un liquide appelé bio-huile, un solide appelé biochar et un gaz combustible appelé syngaz. L'objectif principal est de valoriser la biomasse de faible valeur en produits stables, à haute densité énergétique et utiles.

La pyrolyse ne consiste pas à brûler ; il s'agit d'une décomposition thermique contrôlée. En éliminant l'oxygène, vous empêchez la combustion et transformez chimiquement la biomasse en une suite de produits précieux et riches en carbone.

Déconstruction du processus de base

Pour vraiment comprendre la pyrolyse, vous devez la considérer comme une transformation chimique précise plutôt que comme un simple chauffage. L'ensemble du système est conçu pour contrôler ce que la biomasse devient.

Le rôle essentiel d'un environnement sans oxygène

La caractéristique déterminante de la pyrolyse est l'absence d'oxygène. Lorsque vous chauffez de la biomasse en présence d'oxygène, elle brûle, libérant la majeure partie de son énergie sous forme de chaleur immédiate et produisant des cendres, du CO2 et de l'eau.

En chauffant le matériau à l'intérieur d'un réacteur scellé, vous empêchez cette combustion. L'énergie de la chaleur, au lieu de brûler le matériau, décompose les polymères organiques complexes (comme la cellulose et la lignine) en molécules plus petites et plus stables.

Les intrants clés : la matière première

Le processus commence par une « matière première », qui est simplement la matière organique brute traitée.

Les matières premières courantes comprennent les résidus agricoles comme les tiges de maïs, les déchets forestiers comme les copeaux de bois, et même des flux spécifiques de déchets solides municipaux. La clé est que le matériau soit à base de carbone.

La transformation : application d'une chaleur élevée

À l'intérieur du réacteur, la matière première est chauffée à des températures allant généralement de 400°C à 900°C (750°F à 1650°F).

Cette chaleur intense, sans oxygène, provoque la décomposition rapide du matériau. Les hydrocarbures complexes se vaporisent et se désintègrent, initiant le changement chimique.

Les trois produits principaux de la pyrolyse

Le résultat de la pyrolyse n'est pas une substance unique mais un portefeuille de produits. Ces vapeurs sont collectées puis refroidies, ce qui les fait se séparer en formes liquide, solide et gazeuse.

Biochar : le résidu de carbone solide

Le biochar est le solide stable et riche en carbone qui reste après le processus. Il ressemble beaucoup au charbon de bois ordinaire.

Ses principales utilisations sont comme amendement du sol pour améliorer la rétention d'eau et la fertilité, ou pour la séquestration du carbone. En enfouissant le biochar, vous emprisonnez efficacement le carbone atmosphérique dans le sol pendant des siècles.

Bio-huile : le carburant liquide

Lorsque les gaz chauds refroidissent, une partie importante se condense en un liquide sombre et épais connu sous le nom d'huile de pyrolyse ou bio-huile.

Ce liquide est dense en énergie et peut être utilisé pour générer de la chaleur et de l'électricité. Avec un raffinage supplémentaire, il peut également être transformé en carburants de transport ou utilisé comme matière première pour la production de produits chimiques spécialisés.

Syngaz : le gaz non condensable

Les gaz qui ne se condensent pas en liquide sont appelés gaz de synthèse ou syngaz. Il s'agit d'un mélange de gaz combustibles comme l'hydrogène, le méthane et le monoxyde de carbone.

Le syngaz n'est généralement pas gaspillé. Il est souvent capturé et réinjecté dans le système pour fournir la chaleur nécessaire au fonctionnement du réacteur de pyrolyse, ce qui rend le processus plus économe en énergie.

Comprendre les compromis et la faisabilité

Bien que techniquement robuste, la mise en œuvre pratique de la pyrolyse de la biomasse dépend d'un équilibre délicat entre facteurs économiques et environnementaux. Ce n'est pas une solution universellement parfaite.

Viabilité économique

Le modèle économique d'une usine de pyrolyse dépend de plusieurs variables. Le coût et la disponibilité de la matière première sont primordiaux.

De plus, la rentabilité est dictée par la valeur marchande des produits finis (biochar, bio-huile), le coût d'investissement initial de la technologie et la disponibilité d'incitations gouvernementales ou de crédits carbone.

Performance environnementale

La pyrolyse offre des avantages environnementaux significatifs. Elle fournit une méthode pour convertir les flux de déchets en énergie renouvelable.

Plus important encore, lorsque le biochar est utilisé pour l'application au sol, le processus devient négatif en carbone. Il élimine plus de dioxyde de carbone de l'atmosphère qu'il n'en produit, ce qui en fait un outil puissant pour l'atténuation du changement climatique.

Comment fonctionne une usine

Une usine de pyrolyse typique est un système intégré. Elle comprend une ligne d'alimentation pour acheminer la biomasse vers le réacteur, la ligne de pyrolyse où la réaction se produit, une ligne de déchargement pour retirer en toute sécurité le biochar chaud, et une ligne de nettoyage des émissions pour traiter les polluants.

Faire le bon choix pour votre objectif

L'application efficace de la technologie de pyrolyse nécessite d'aligner le processus sur un objectif stratégique spécifique.

- Si votre objectif principal est la production d'énergie renouvelable : Optimisez le processus pour maximiser le rendement et la qualité de la bio-huile et du syngaz pour l'électricité ou le chauffage.

- Si votre objectif principal est la séquestration du carbone et la santé des sols : Privilégiez la production de biochar stable de haute qualité pour l'application agricole ou l'enfouissement.

- Si votre objectif principal est la gestion des déchets : Utilisez la pyrolyse comme technologie à valeur ajoutée pour traiter les déchets agricoles, forestiers ou solides municipaux, transformant une contrainte en un atout.

En fin de compte, la pyrolyse de la biomasse offre une plateforme puissante et flexible pour convertir la matière organique en formes stables d'énergie et de carbone.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Décomposition thermique de la biomasse dans un environnement sans oxygène. |

| Plage de température | 400°C à 900°C (750°F à 1650°F). |

| Produits principaux | Bio-huile (carburant liquide), Biochar (carbone solide), Syngaz (gaz combustible). |

| Principal avantage | Convertit la biomasse de faible valeur en produits stables et à haute densité énergétique. |

Prêt à transformer vos flux de biomasse ou de déchets en produits précieux ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et l'optimisation des processus de pyrolyse. Que vous développiez de nouveaux biocarburants, étudiiez le biochar pour la séquestration du carbone ou analysiez la composition du syngaz, nos outils précis et fiables sont conçus pour soutenir votre innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs en matière d'énergie renouvelable et de durabilité.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température