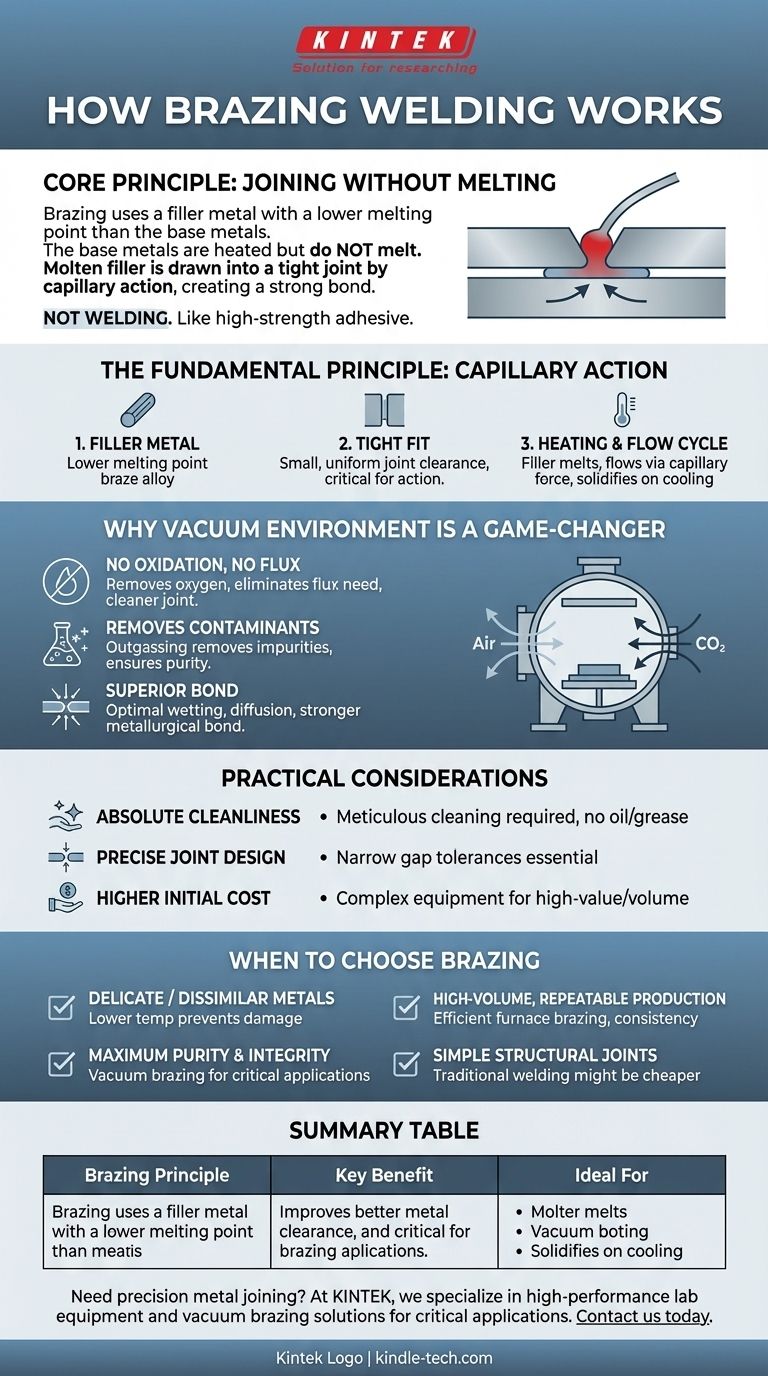

À la base, le brasage est un procédé d'assemblage métallique qui utilise un métal d'apport ayant un point de fusion inférieur à celui des métaux de base assemblés. Les métaux de base sont chauffés à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas eux-mêmes. Le métal d'apport en fusion est ensuite aspiré dans le joint ajusté entre les pièces par capillarité, créant une liaison métallurgique solide lors du refroidissement.

Le brasage n'est pas une forme de soudage. Son principe clé est d'assembler des métaux sans les faire fondre, en s'appuyant plutôt sur un alliage d'apport séparé à point de fusion plus bas pour qu'il coule entre les pièces et les lie, de manière similaire à la soudure tendre, mais à des températures beaucoup plus élevées et avec une plus grande résistance.

Le principe fondamental : l'action capillaire

Le brasage crée des joints exceptionnellement propres et solides en tirant parti d'une force physique naturelle. Contrairement au soudage, qui fusionne les métaux, le brasage agit davantage comme un adhésif métallique à haute résistance.

Le rôle du métal d'apport

L'ensemble du processus repose sur le métal d'apport, également appelé alliage de brasure. Cet alliage est spécifiquement choisi pour avoir un point de fusion nettement inférieur à celui des métaux de base qu'il est destiné à joindre.

L'importance d'un ajustement serré

Pour que le brasage fonctionne, les pièces doivent être conçues avec un espace très petit et uniforme entre elles, connu sous le nom de jeu de joint. Cet espace précis est essentiel pour permettre l'action capillaire.

Le cycle de chauffage et d'écoulement

Lorsque l'ensemble est chauffé dans un four, le métal d'apport fond et devient liquide. La force capillaire créée par le jeu de joint serré aspire ce métal d'apport liquide dans l'interstice, remplissant complètement l'espace entre les deux métaux de base. Lors du refroidissement, le métal d'apport se solidifie, créant une liaison continue et solide.

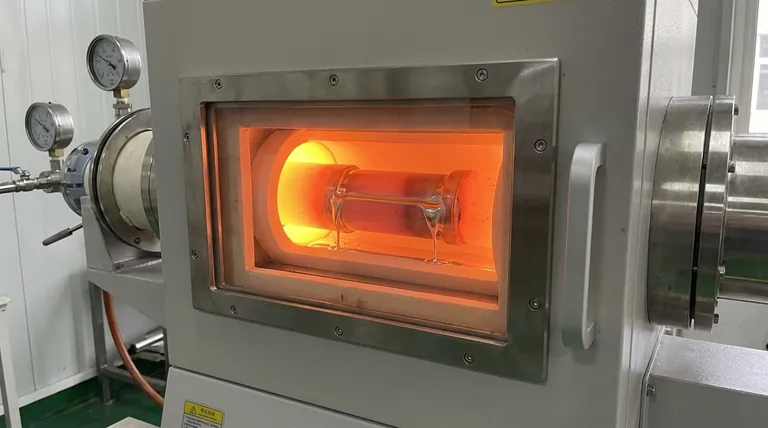

Pourquoi un environnement sous vide change la donne

Bien que le brasage puisse être effectué dans divers environnements, le réaliser dans un four sous vide élève fondamentalement la qualité et l'intégrité du joint. C'est la méthode préférée pour les applications haute performance.

Éliminer l'oxydation sans flux

Dans une atmosphère normale, le chauffage du métal provoque son oxydation rapide, ce qui empêche le métal d'apport de se lier correctement. Traditionnellement, un flux chimique est utilisé pour éliminer ces oxydes.

Un four sous vide élimine pratiquement tout l'oxygène de l'environnement. Cela empêche l'oxydation de se produire, éliminant ainsi le besoin de flux et résultant en un joint beaucoup plus propre, sans résidus de flux ni risque de résidus corrosifs.

Éliminer les gaz piégés et les contaminants

L'environnement à basse pression d'un four sous vide extrait efficacement les contaminants, les bulles d'air et autres impuretés des surfaces métalliques et du joint lui-même. Ce processus, connu sous le nom de dégazage, assure une connexion exceptionnellement pure.

Obtenir une liaison métallurgique supérieure

Étant donné que les surfaces métalliques sont parfaitement propres et désoxydées, le métal d'apport en fusion peut atteindre un « mouillage » optimal. Cela lui permet de diffuser légèrement dans les métaux de base, formant une liaison métallurgique plus solide et plus intégrée, exempte de vides ou d'imperfections.

Comprendre les considérations pratiques

Bien que puissant, le brasage sous vide est un processus industriel précis avec des exigences spécifiques qui le distinguent du soudage conventionnel.

Exigence de propreté absolue

Le succès du brasage dépend de surfaces parfaitement propres. Toute huile, graisse ou saleté empêchera le métal d'apport de s'écouler correctement, compromettant le joint. Les pièces doivent être méticuleusement nettoyées avant d'entrer dans le four.

Nécessité d'une conception de joint précise

L'action capillaire ne fonctionne que dans une plage étroite de tolérances de jeu. Si le jeu de joint est trop grand, le métal d'apport ne sera pas aspiré. S'il est trop petit, il ne pourra pas s'écouler du tout. Cela exige une ingénierie soignée des pièces à assembler.

Coût d'équipement initial plus élevé

Les fours sous vide sont des équipements complexes et coûteux. Cela rend le brasage sous vide adapté aux composants de grande valeur ou à la production à haut volume où la qualité et la répétabilité justifient l'investissement.

Quand choisir le brasage pour votre application

Choisir la bonne méthode d'assemblage nécessite de comprendre l'objectif final de votre composant.

- Si votre objectif principal est d'assembler des métaux délicats ou dissemblables : Le brasage est idéal car la température de processus plus basse empêche d'endommager, de déformer ou de faire fondre les matériaux de base.

- Si votre objectif principal est une production répétable à haut volume : Le brasage en four est incroyablement efficace, permettant de créer simultanément des milliers de joints avec une grande cohérence.

- Si votre objectif principal est d'obtenir une pureté et une intégrité de joint maximum : Le brasage sous vide est le choix supérieur pour les applications critiques dans l'aérospatiale, le médical ou l'électronique où la défaillance n'est pas une option.

- Si votre objectif principal est de créer des joints structurels simples à faible coût : Le soudage traditionnel peut être une solution plus directe et économique, surtout lors de l'assemblage de sections épaisses d'acier courant.

En fin de compte, comprendre les principes du brasage vous permet de choisir une méthode d'assemblage basée sur l'ingénierie de précision plutôt que sur la simple force brute.

Tableau récapitulatif :

| Principe du brasage | Avantage clé | Idéal pour |

|---|---|---|

| Utilise un métal d'apport à point de fusion plus bas | Assemble sans faire fondre les métaux de base | Métaux délicats ou dissemblables |

| Repose sur l'action capillaire dans les joints serrés | Joints solides, propres et sans flux | Applications de haute pureté (ex. : médical, aérospatiale) |

| Souvent effectué dans des fours sous vide | Prévient l'oxydation, élimine les contaminants | Production à haut volume et répétable |

Besoin d'un assemblage métallique de précision pour votre laboratoire ou votre chaîne de production ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance et les consommables, y compris les solutions de brasage sous vide qui offrent des joints propres, solides et fiables pour les applications critiques. Que vous travailliez avec des composants délicats ou une production à haut volume, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer l'intégrité et l'efficacité de votre projet !

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau