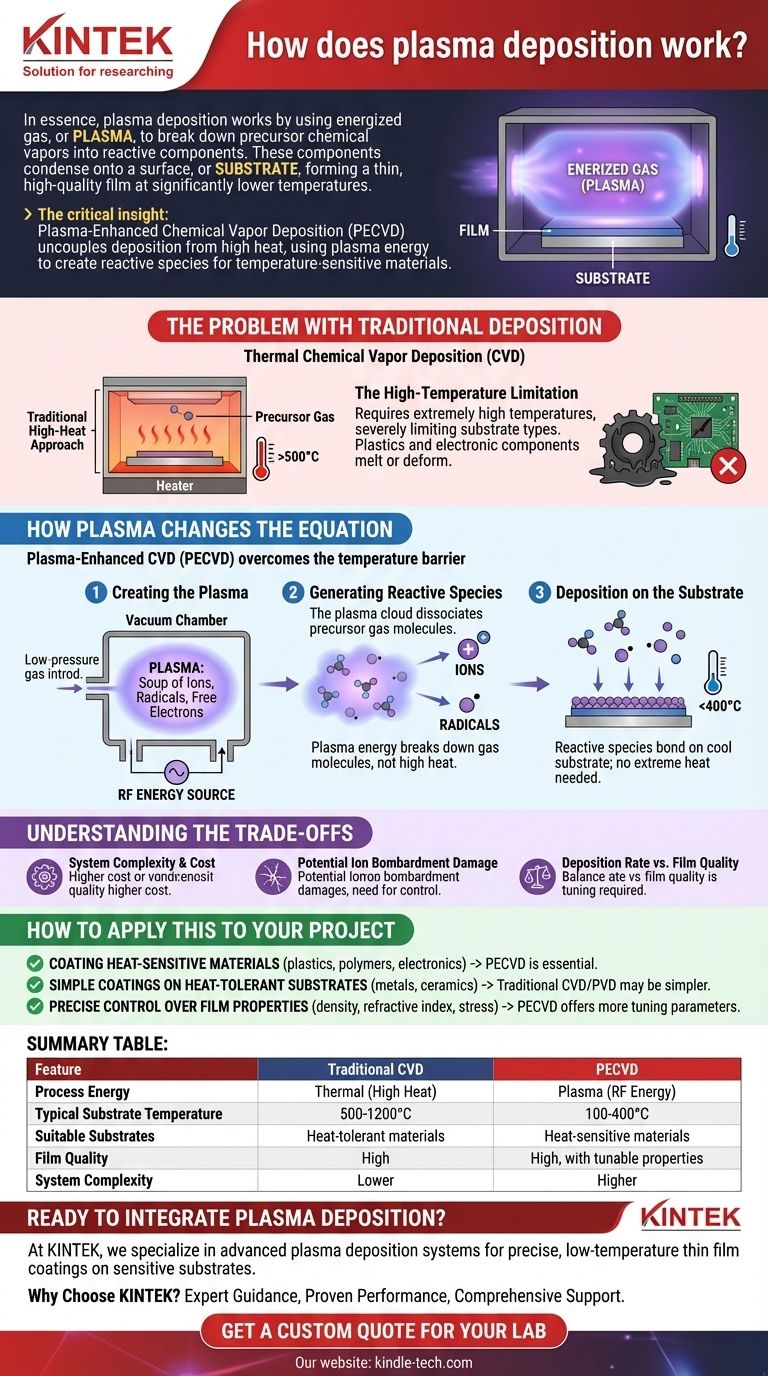

En substance, le dépôt par plasma fonctionne en utilisant un gaz énergisé, ou plasma, pour décomposer les vapeurs chimiques précurseurs en composants réactifs. Ces composants se condensent ensuite sur une surface, ou substrat, formant une couche mince de haute qualité à des températures significativement plus basses que celles requises par les méthodes de dépôt conventionnelles.

L'idée essentielle est que le dépôt par plasma, en particulier le dépôt chimique en phase vapeur assisté par plasma (PECVD), découple le processus de dépôt de la chaleur élevée. En utilisant l'énergie du plasma au lieu de l'énergie thermique, il crée des espèces chimiques hautement réactives qui peuvent former des films sur des matériaux sensibles à la température qui seraient autrement endommagés ou détruits.

Le problème avec le dépôt traditionnel

Pour comprendre la valeur du plasma, nous devons d'abord examiner son prédécesseur : le dépôt chimique en phase vapeur (CVD) thermique.

L'approche traditionnelle à haute température

Dans le CVD standard, un gaz précurseur contenant les atomes que vous souhaitez déposer est passé sur un substrat chauffé.

La chaleur intense fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques dans le gaz, permettant aux atomes désirés de se déposer et de former un film sur la surface du substrat.

La limitation des hautes températures

L'inconvénient principal du CVD thermique est l'exigence de températures extrêmement élevées, souvent plusieurs centaines, voire plus de mille degrés Celsius.

Cette exigence de chaleur limite sévèrement les types de matériaux pouvant être utilisés comme substrat. Les plastiques, de nombreux composants électroniques et d'autres polymères fondraient, se déformeraient ou seraient détruits, ce qui les rendrait incompatibles avec ce processus.

Comment le plasma change l'équation

Le CVD assisté par plasma (PECVD) a été développé spécifiquement pour surmonter cette barrière de température. Il introduit une nouvelle forme d'énergie dans le système.

Étape 1 : Création du plasma

À l'intérieur d'une chambre à vide, un gaz précurseur à basse pression est introduit. Une source d'énergie, généralement un champ électrique à radiofréquence (RF), est ensuite appliquée à ce gaz.

Cette énergie arrache les électrons des atomes de gaz, créant une "soupe" d'électrons libres, d'ions chargés positivement et de particules neutres mais hautement réactives appelées radicaux. Ce gaz énergisé et ionisé est le plasma.

Étape 2 : Génération d'espèces réactives

C'est l'énergie du plasma lui-même – et non la chaleur élevée – qui décompose les molécules de gaz précurseur.

Cette dissociation crée les ions et radicaux chimiquement agressifs nécessaires à la réaction de dépôt. Ces espèces sont chimiquement "désireuses" de se lier et de former un film solide stable.

Étape 3 : Dépôt sur le substrat

Ces espèces réactives se déplacent ensuite vers la surface du substrat, relativement froide, et la bombardent. À leur arrivée, elles réagissent, se lient entre elles et s'accumulent couche par couche pour former un film mince dense et uniforme.

Étant donné que l'énergie d'activation a été fournie par le plasma, le substrat n'a pas besoin d'être chauffé à des températures extrêmes pour que le film se forme efficacement.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il implique un ensemble clair de compromis d'ingénierie.

Complexité et coût du système

Les systèmes PECVD sont intrinsèquement plus complexes que les fours CVD thermiques. Ils nécessitent des chambres à vide sophistiquées, des générateurs RF de haute puissance et des systèmes de contrôle de gaz précis, ce qui augmente à la fois le coût initial et la complexité de la maintenance.

Potentiel de dommages par bombardement ionique

Les mêmes ions de haute énergie qui permettent le dépôt à basse température peuvent, s'ils ne sont pas soigneusement contrôlés, causer des dommages structurels mineurs au réseau cristallin de la surface du substrat. C'est un paramètre critique qui doit être géré pour les applications sensibles comme la fabrication de semi-conducteurs.

Taux de dépôt vs. qualité du film

Les ingénieurs doivent souvent équilibrer la vitesse de dépôt avec la qualité du film résultant. L'augmentation de la puissance du plasma peut accélérer le processus, mais elle peut également entraîner une contrainte interne plus élevée dans le film ou une uniformité réduite sur le substrat.

Comment appliquer cela à votre projet

Votre choix entre le dépôt par plasma et d'autres méthodes dépend entièrement de vos contraintes matérielles et de vos objectifs de performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques, les polymères ou les dispositifs électroniques finis) : Le PECVD est la technologie essentielle et souvent la seule viable.

- Si votre objectif principal est d'obtenir des revêtements simples et robustes sur des substrats tolérants à la chaleur (comme les métaux ou les céramiques) : Le CVD thermique traditionnel ou le dépôt physique en phase vapeur (PVD) peut être une solution plus simple et plus rentable.

- Si votre objectif principal est un contrôle précis des propriétés du film (comme la densité, l'indice de réfraction ou la contrainte interne) : Le PECVD offre plus de paramètres de réglage (puissance, pression, débit de gaz) pour atteindre des caractéristiques matérielles très spécifiques.

En fin de compte, le dépôt par plasma est une technologie fondamentale qui permet la création de matériaux avancés essentiels à l'électronique moderne, à l'optique et aux dispositifs médicaux.

Tableau récapitulatif :

| Caractéristique | CVD traditionnel | CVD assisté par plasma (PECVD) |

|---|---|---|

| Énergie du processus | Thermique (chaleur élevée) | Plasma (énergie RF) |

| Température typique du substrat | 500-1200°C | 100-400°C |

| Substrats appropriés | Matériaux tolérants à la chaleur (métaux, céramiques) | Matériaux sensibles à la chaleur (plastiques, polymères, électronique) |

| Qualité du film | Élevée | Élevée, avec des propriétés ajustables |

| Complexité du système | Inférieure | Supérieure (vide, générateurs RF requis) |

Prêt à intégrer le dépôt par plasma dans votre flux de travail de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et la fabrication de pointe. Nos systèmes de dépôt par plasma sont conçus pour fournir des revêtements de couches minces précis et à basse température pour vos substrats les plus sensibles.

Pourquoi choisir KINTEK pour vos besoins en dépôt par plasma ?

- Conseils d'experts : Notre équipe vous aide à sélectionner le bon système PECVD pour vos exigences spécifiques en matière de matériaux et d'applications.

- Performances éprouvées : Obtenez des films uniformes et de haute qualité sur les plastiques, les polymères et les composants électroniques sans dommages thermiques.

- Support complet : De l'installation à la maintenance, nous veillons à ce que votre laboratoire fonctionne à son efficacité maximale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt par plasma peuvent faire progresser vos capacités de recherche ou de production. Concevons la solution de film mince parfaite pour vos matériaux sensibles à la température.

Obtenez un devis personnalisé pour votre laboratoire

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application