En science des matériaux, le frittage est le principal processus thermique utilisé pour réduire ou éliminer la porosité dans une poudre compactée. En chauffant un matériau en dessous de son point de fusion, les particules individuelles se lient, ce qui provoque le rétrécissement de l'objet et la diminution de la taille et du nombre des espaces vides (pores) entre les particules. Ce processus transforme un composant "vert" fragile en un solide dense et cohérent.

Le frittage réduit fondamentalement la porosité en utilisant l'énergie thermique pour amener les particules à se lier et à se densifier. Cependant, c'est un équilibre délicat ; les mêmes paramètres qui éliminent les pores grossissent également la microstructure du matériau, créant un compromis critique entre l'obtention d'une densité élevée et le maintien d'autres propriétés souhaitables comme la résistance mécanique.

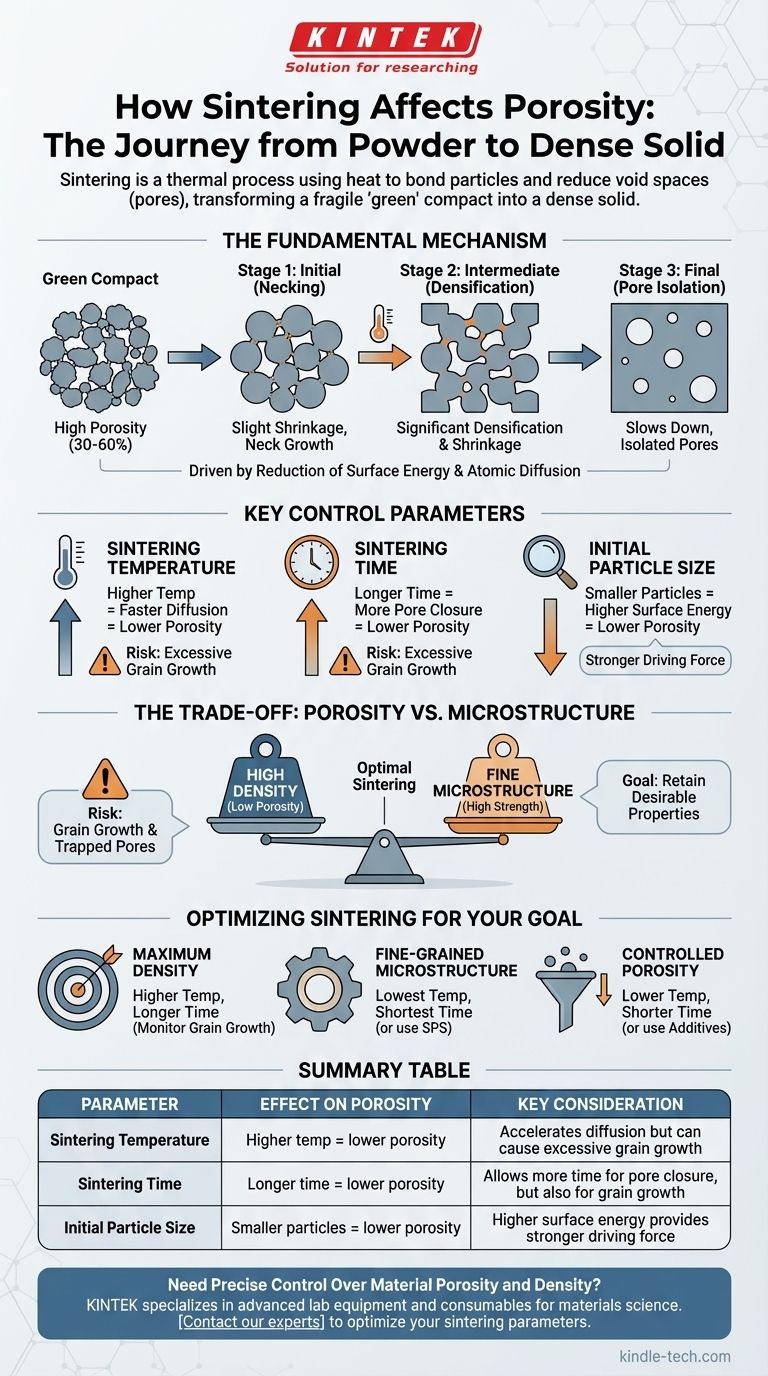

Le mécanisme fondamental : comment le frittage réduit la porosité

Pour contrôler la porosité, vous devez d'abord comprendre la physique qui régit le processus. Le frittage est un phénomène contrôlé par la diffusion, entraîné par la réduction de l'énergie de surface.

Le point de départ : le compact "vert"

Avant le frittage, les particules sont pressées mécaniquement pour former une forme appelée compact vert. Cet objet présente une porosité significative, souvent entre 30 % et 60 % de son volume total, constituée d'un réseau de vides entre les particules.

La force motrice : la réduction de l'énergie de surface

Une poudre fine possède une énorme surface, ce qui correspond à une énergie de surface élevée. Les systèmes recherchent naturellement leur état d'énergie le plus bas. Le frittage fournit l'énergie thermique qui permet aux atomes de se déplacer, ou de diffuser, pour réduire cette surface totale en formant des liaisons solides entre les particules et en éliminant les espaces vides.

Les étapes de la densification

La réduction de la porosité se produit en étapes prévisibles :

- Étape initiale : À mesure que le matériau chauffe, des "cols" commencent à se former aux points de contact entre les particules adjacentes. Cette liaison initiale augmente légèrement la résistance du composant et provoque un léger retrait et une réduction de la porosité.

- Étape intermédiaire : Les cols se développent et les pores forment un réseau interconnecté, en forme de canaux. C'est à ce stade que se produit la densification et le retrait les plus importants, réduisant drastiquement la porosité.

- Étape finale : Les canaux de pores se pincent, laissant derrière eux des pores isolés et sphériques. Le taux de densification ralentit considérablement car il devient beaucoup plus difficile d'éliminer les vides restants.

Paramètres de contrôle clés et leur impact

Le résultat du frittage est dicté par plusieurs paramètres clés. La référence à l'alliage Ti-15Mo identifie correctement la température et le temps comme les principaux leviers.

L'effet de la température de frittage

La température est le facteur le plus puissant contrôlant la densification. Des températures plus élevées augmentent considérablement le taux de diffusion atomique, accélérant la croissance des cols et la fermeture des pores. Cela conduit à une porosité finale plus faible en moins de temps.

L'effet du temps de frittage

À une température donnée, un temps de frittage plus long permet au processus de diffusion de progresser davantage. Il en résulte une plus grande densification et une porosité plus faible, car plus de vides ont le temps de rétrécir et de se fermer.

L'influence de la taille initiale des particules

Les particules de départ plus petites possèdent une énergie de surface plus élevée, créant une force motrice plus forte pour le frittage. Par conséquent, les poudres fines peuvent souvent être frittées à une densité élevée à des températures plus basses ou pendant des temps plus courts par rapport aux poudres plus grossières.

Comprendre les compromis : porosité vs. microstructure

Maximiser simplement la température et le temps pour éliminer toute porosité est rarement la stratégie optimale. Le frittage impose un compromis critique entre la densité et la microstructure finale du matériau.

Le problème de la croissance des grains

La même énergie thermique qui entraîne la densification entraîne également la croissance des grains. À mesure que les particules se lient et que les pores sont éliminés, les grains cristallins individuels ont tendance à fusionner et à grossir. Une croissance excessive des grains peut être préjudiciable aux propriétés mécaniques comme la résistance et la ténacité à la rupture.

Le risque de pores piégés

Au stade final du frittage, une croissance rapide des grains peut entraîner le passage d'une limite de grain devant un pore, le piégeant à l'intérieur du grain. Ces pores intragranulaires sont extrêmement difficiles à éliminer et agissent comme des concentrateurs de contraintes, compromettant l'intégrité du matériau.

L'équilibre

L'objectif d'un processus de frittage bien conçu est souvent d'atteindre la densité la plus élevée possible tout en minimisant la croissance des grains. Cela nécessite d'optimiser soigneusement le taux de chauffage, la température maximale et le temps de maintien pour maintenir le matériau dans l'étape intermédiaire aussi longtemps que possible avant que la croissance des grains ne s'accélère.

Optimiser le frittage pour votre objectif

Votre approche du frittage doit être adaptée au résultat souhaité pour votre composant. Utilisez ces principes comme guide.

- Si votre objectif principal est d'atteindre une densité maximale : Vous devrez utiliser des températures plus élevées ou des temps de frittage plus longs, mais vous devez surveiller attentivement le processus pour éviter une croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure à grains fins pour la résistance mécanique : Utilisez la température la plus basse possible et le temps le plus court qui permet d'atteindre la densité minimale requise, ou envisagez des techniques avancées comme le frittage plasma par étincelles (SPS).

- Si votre objectif principal est de créer une structure poreuse contrôlée (par exemple, pour des filtres ou des implants) : Utilisez délibérément des températures plus basses, des temps plus courts ou des additifs de maintien d'espace pour arrêter le processus de frittage avant que la densification complète ne se produise.

En comprenant ces principes, vous pouvez manipuler le processus de frittage pour concevoir précisément la porosité et les performances finales de votre matériau.

Tableau récapitulatif :

| Paramètre | Effet sur la porosité | Considération clé |

|---|---|---|

| Température de frittage | Température plus élevée = porosité plus faible | Accélère la diffusion mais peut provoquer une croissance excessive des grains |

| Temps de frittage | Temps plus long = porosité plus faible | Permet plus de temps pour la fermeture des pores, mais aussi pour la croissance des grains |

| Taille initiale des particules | Particules plus petites = porosité plus faible | Une énergie de surface plus élevée fournit une force motrice plus forte pour la densification |

Besoin d'un contrôle précis de la porosité et de la densité des matériaux pour vos composants de laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour la science des matériaux. Notre expertise en solutions de traitement thermique peut vous aider à optimiser vos paramètres de frittage pour atteindre l'équilibre parfait entre densité et microstructure pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents

- Comment contrôler un four à moufle ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température sans contamination