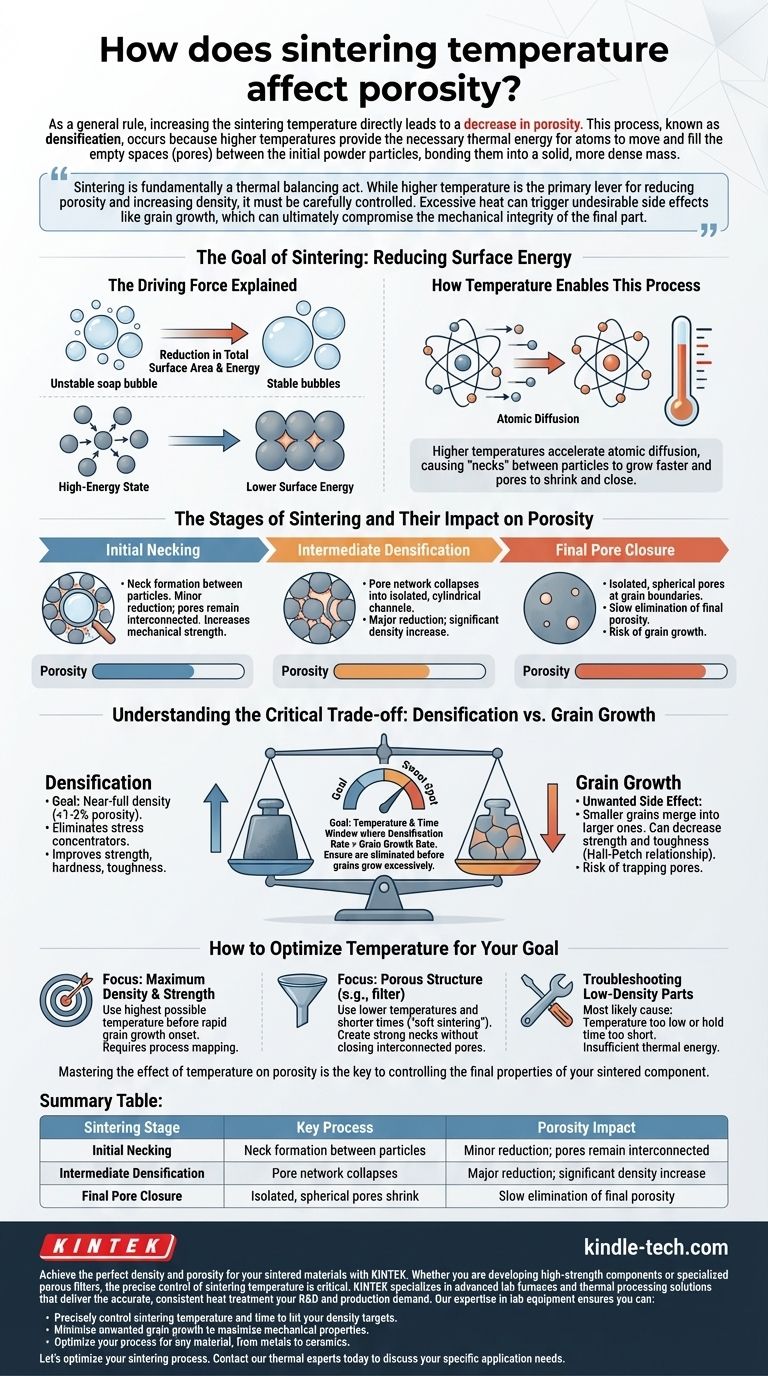

En règle générale, l'augmentation de la température de frittage entraîne directement une diminution de la porosité. Ce processus, connu sous le nom de densification, se produit parce que des températures plus élevées fournissent l'énergie thermique nécessaire aux atomes pour se déplacer et remplir les espaces vides (pores) entre les particules de poudre initiales, les liant en une masse solide et plus dense.

Le frittage est fondamentalement un acte d'équilibre thermique. Bien qu'une température plus élevée soit le levier principal pour réduire la porosité et augmenter la densité, elle doit être soigneusement contrôlée. Une chaleur excessive peut déclencher des effets secondaires indésirables comme la croissance des grains, ce qui peut finalement compromettre l'intégrité mécanique de la pièce finale.

L'objectif du frittage : réduire l'énergie de surface

La force motrice expliquée

Imaginez une collection de bulles de savon. Avec le temps, les bulles plus petites fusionneront pour former des bulles plus grandes, car cette configuration a une surface totale plus petite et est plus stable énergétiquement. Les particules de poudre dans un corps vert se comportent de manière similaire.

Le grand nombre de particules individuelles crée une énorme quantité de surface, ce qui est un état de haute énergie. Le frittage est le processus par lequel le matériau réduit cette énergie de surface totale en liant les particules entre elles et en éliminant les vides entre elles.

Comment la température permet ce processus

Cette réduction de l'énergie de surface n'est pas spontanée ; elle nécessite de l'énergie pour démarrer. La température de frittage fournit l'énergie d'activation nécessaire à la diffusion atomique – le mouvement des atomes.

Les atomes migrent du cœur des particules vers les points de contact et dans les pores. Des températures plus élevées accélèrent considérablement cette diffusion, provoquant une croissance plus rapide des « cols » entre les particules et un rétrécissement, puis une fermeture, des pores.

Les étapes du frittage et leur impact sur la porosité

L'effet de la température sur la porosité n'est pas linéaire. Il se produit en trois étapes distinctes, souvent superposées.

Étape 1 : Formation initiale des cols

Au début, à des températures plus basses, l'événement principal est la formation et la croissance de « cols » aux points de contact entre les particules adjacentes.

Cette liaison initiale augmente considérablement la résistance mécanique du composant, mais elle n'entraîne qu'une réduction mineure de la porosité globale. Les pores constituent toujours un réseau interconnecté.

Étape 2 : Densification intermédiaire

À mesure que la température augmente, le processus entre dans la phase intermédiaire. C'est là que la densification la plus significative se produit.

Le réseau poreux interconnecté commence à s'effondrer en canaux cylindriques plus isolés. Le rétrécissement rapide de ces canaux représente la majeure partie de la réduction de la porosité, entraînant une augmentation substantielle de la densité de la pièce.

Étape 3 : Fermeture finale des pores

Au stade final, la porosité restante est constituée de pores isolés et sphériques, généralement situés aux limites entre les grains cristallins.

L'élimination de ces derniers pourcent de pores est lente et nécessite les températures les plus élevées. C'est à ce stade que le risque d'autres effets liés à la température devient le plus critique.

Comprendre le compromis critique : densification vs croissance des grains

Utiliser simplement la température la plus élevée possible n'est pas toujours la meilleure stratégie. Le facteur le plus important à gérer est la compétition entre la densification et la croissance des grains.

Pourquoi la densification est l'objectif

Pour la plupart des applications structurelles, l'objectif est d'atteindre une densité quasi-totale (moins de 1 à 2 % de porosité). Les pores agissent comme des concentrateurs de contraintes et des sites d'initiation de fissures. Les éliminer améliore considérablement des propriétés telles que la résistance, la dureté et la ténacité à la rupture.

L'effet secondaire indésirable : la croissance des grains

Malheureusement, la même énergie thermique qui entraîne la densification entraîne également la croissance des grains. Il s'agit d'un processus où des grains cristallins plus petits au sein du matériau fusionnent pour devenir plus grands.

Une croissance excessive des grains est souvent préjudiciable, car elle peut entraîner une diminution de la résistance et de la ténacité selon des principes tels que la relation de Hall-Petch. Si les grains deviennent trop grands avant que les pores ne soient éliminés, les pores peuvent être piégés à l'intérieur des grains, ce qui les rend presque impossibles à éliminer.

Trouver le "point idéal" optimal

L'objectif d'un cycle de frittage réussi est de maintenir le matériau dans une fenêtre de température et de temps où le taux de densification est beaucoup plus rapide que le taux de croissance des grains. Cela garantit que les pores sont éliminés avant que les grains ne deviennent excessivement grands.

Comment optimiser la température pour votre objectif

La température est la variable la plus puissante, mais elle n'agit pas seule. Atteindre la porosité souhaitée nécessite de considérer l'ensemble du système. Un résultat réussi dépend de l'équilibre entre la température, le temps et la compréhension de votre matériau de départ.

- Si votre objectif principal est une densité et une résistance maximales : Votre stratégie consiste à utiliser la température la plus élevée possible qui permet la fermeture des pores avant l'apparition d'une croissance rapide des grains. Cela implique souvent une cartographie de processus et une caractérisation des matériaux minutieuses.

- Si votre objectif principal est une structure poreuse (par exemple, un filtre) : Vous devez utiliser des températures plus basses et des temps plus courts, un processus souvent appelé « frittage doux ». L'objectif est uniquement de créer des cols solides entre les particules (étape 1) sans fermer significativement le réseau poreux interconnecté.

- Si vous rencontrez des problèmes de pièces à faible densité : La cause la plus probable est que votre température de frittage est trop basse ou que votre temps de maintien est trop court. Le matériau n'a tout simplement pas reçu suffisamment d'énergie thermique pour achever le processus de densification.

Maîtriser l'effet de la température sur la porosité est la clé pour contrôler les propriétés finales de votre composant fritté.

Tableau récapitulatif :

| Étape de frittage | Processus clé | Impact sur la porosité |

|---|---|---|

| Formation initiale des cols | Formation de cols entre les particules | Réduction mineure ; les pores restent interconnectés |

| Densification intermédiaire | Le réseau poreux s'effondre | Réduction majeure ; augmentation significative de la densité |

| Fermeture finale des pores | Les pores isolés et sphériques rétrécissent | Élimination lente de la porosité finale |

Atteignez la densité et la porosité parfaites pour vos matériaux frittés avec KINTEK.

Que vous développiez des composants à haute résistance ou des filtres poreux spécialisés, le contrôle précis de la température de frittage est essentiel. KINTEK est spécialisé dans les fours de laboratoire avancés et les solutions de traitement thermique qui offrent le traitement thermique précis et constant que votre R&D et votre production exigent.

Notre expertise en équipement de laboratoire vous assure de pouvoir :

- Contrôler précisément la température et le temps de frittage pour atteindre vos objectifs de densité.

- Minimiser la croissance indésirable des grains pour maximiser les propriétés mécaniques.

- Optimiser votre processus pour tout matériau, des métaux aux céramiques.

Optimisons votre processus de frittage. Contactez nos experts thermiques dès aujourd'hui pour discuter de vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques