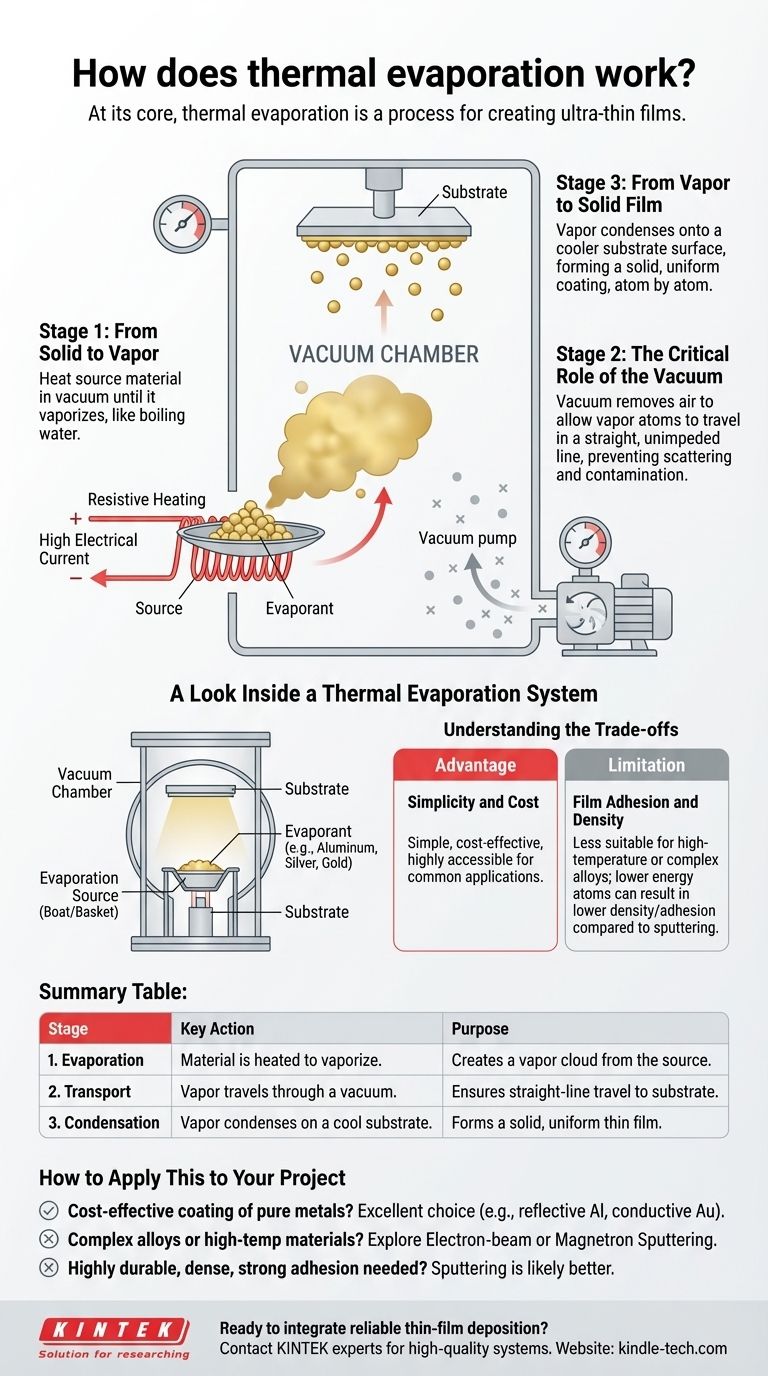

À la base, l'évaporation thermique est un procédé permettant de créer des films ultra-minces. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise, un peu comme l'eau qui bout. Cette vapeur traverse ensuite le vide et se condense sur une surface plus froide, appelée substrat, formant un revêtement solide et uniforme.

Le principe central de l'évaporation thermique est un changement de phase contrôlé. Vous utilisez la chaleur résistive pour transformer un matériau solide en gaz sous vide, ce qui permet ensuite au gaz de voyager sans entrave et de se condenser à nouveau en un film solide sur une surface cible.

Le principe fondamental : Un voyage du solide au film

Pour vraiment comprendre l'évaporation thermique, il est préférable de la considérer comme un voyage en trois étapes pour le matériau de revêtement. Chaque étape est simple, mais toutes sont essentielles au succès du processus.

Étape 1 : Du solide au vapeur

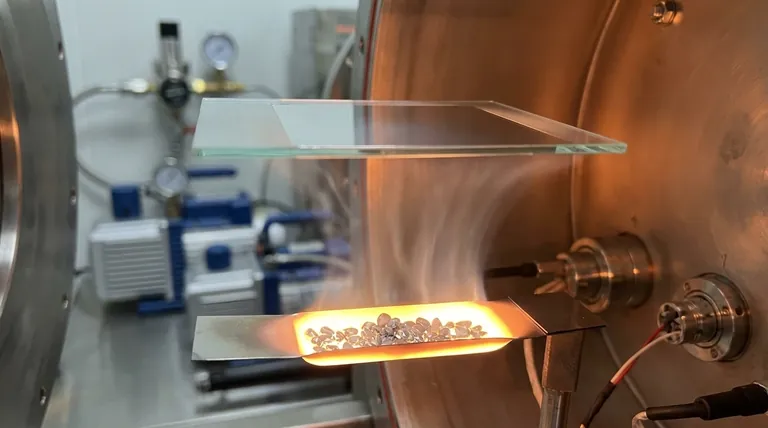

Le processus commence par le placement du matériau à déposer, appelé évaporant, dans un support connu sous le nom de source. Cette source, souvent un petit bateau ou une bobine faite d'un métal résistant à la chaleur comme le tungstène, agit comme l'élément chauffant d'une cuisinière.

Un courant électrique élevé est appliqué à travers la source. En raison de sa résistance électrique, la source chauffe considérablement, un processus appelé chauffage résistif. Cette chaleur intense est transférée à l'évaporant, provoquant sa fusion puis son évaporation (ou sa sublimation directe du solide au gaz).

Étape 2 : Le rôle crucial du vide

Tout cela se déroule à l'intérieur d'une chambre à vide. Le vide n'est pas seulement un conteneur ; il est essentiel au processus. En éliminant presque toutes les molécules d'air, la chambre garantit que les atomes vaporisés peuvent voyager en ligne droite et sans entrave de la source au substrat.

Sans vide, les atomes vaporisés entreraient en collision avec l'air, se disperseraient de manière aléatoire et réagiraient avec des gaz comme l'oxygène, empêchant la formation d'un film propre et pur.

Étape 3 : De la vapeur au film solide

Positionné au-dessus de la source se trouve le substrat — l'objet à revêtir. Lorsque le nuage d'atomes vaporisés traverse le vide, il atteint la surface relativement froide du substrat.

Au contact, les atomes perdent leur énergie et se condensent pour redevenir solides, adhérant à la surface. Ce processus s'accumule atome par atome, créant un film exceptionnellement mince et uniforme.

Un aperçu d'un système d'évaporation thermique

Chaque système d'évaporation thermique repose sur quelques composants clés fonctionnant en synergie pour réaliser ce dépôt contrôlé.

La chambre à vide

C'est l'environnement scellé, généralement en acier inoxydable, où se déroule l'ensemble du processus. Elle est reliée à des pompes puissantes qui éliminent l'air pour créer les conditions de vide poussé nécessaires.

La source d'évaporation

C'est le cœur du système. C'est un composant, souvent appelé creuset ou panier, qui contient à la fois le matériau évaporant et génère la chaleur. Il est conçu pour résister à des températures extrêmes sans fondre ni réagir avec le matériau qu'il contient.

L'évaporant

C'est le matériau de revêtement brut lui-même. Il se présente souvent sous forme de petites pastilles, de fil ou de poudre. Les évaporants courants comprennent des métaux purs comme l'aluminium, l'argent et l'or, utilisés en électronique et en optique.

Le substrat

C'est simplement l'objet que vous souhaitez revêtir. Il peut s'agir de n'importe quoi, d'une plaquette de silicium pour une micro-puce, d'un morceau de verre pour un miroir, ou d'un polymère flexible pour un écran OLED.

Comprendre les compromis

Bien qu'efficace, l'évaporation thermique n'est pas la solution pour toutes les applications. Sa principale force réside dans sa simplicité, qui dicte également ses limites.

Avantage : Simplicité et coût

L'évaporation thermique est l'une des méthodes de dépôt physique en phase vapeur (PVD) les plus anciennes, les plus simples et les plus rentables. L'équipement est relativement simple, ce qui le rend très accessible pour de nombreuses applications courantes.

Limitation : Compatibilité des matériaux

Le processus fonctionne mieux pour les matériaux ayant des points d'évaporation relativement bas, comme les métaux purs. Il est moins adapté aux matériaux nécessitant des températures extrêmement élevées (métaux réfractaires) ou aux alliages complexes où différents composants peuvent s'évaporer à des vitesses différentes, modifiant la composition du film.

Limitation : Adhésion et densité du film

Les atomes dans l'évaporation thermique arrivent sur le substrat avec seulement une énergie thermique, qui est relativement faible. Comparé à des processus plus énergétiques comme la pulvérisation cathodique, cela peut parfois entraîner des films avec une densité plus faible et une adhésion plus faible au substrat.

Comment appliquer cela à votre projet

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre film final.

- Si votre objectif principal est le revêtement rentable de métaux purs : L'évaporation thermique est un excellent choix simple, idéal pour des applications telles que la création de couches réfléchissantes en aluminium ou de contacts conducteurs en or.

- Si votre objectif principal est le dépôt d'alliages complexes ou de matériaux à haute température : Vous devriez explorer des méthodes alternatives comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique magnétron, qui offrent un contrôle plus précis et une énergie plus élevée.

- Si votre objectif principal est de créer un film très durable, dense et fortement adhérant : Un processus plus énergétique comme la pulvérisation cathodique est probablement plus adapté, car il bombarde le substrat avec des ions à haute énergie pour créer un film plus robuste.

En fin de compte, l'évaporation thermique reste une technologie fondamentale pour le dépôt de couches minces en raison de sa simplicité et de son efficacité pour un large éventail d'applications critiques.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Évaporation | Le matériau est chauffé pour se vaporiser. | Crée un nuage de vapeur à partir de la source. |

| 2. Transport | La vapeur traverse un vide. | Assure un trajet en ligne droite vers le substrat. |

| 3. Condensation | La vapeur se condense sur un substrat froid. | Forme un film mince solide et uniforme. |

Prêt à intégrer un dépôt de couches minces fiable dans votre flux de travail ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes d'évaporation thermique, pour répondre à vos besoins spécifiques de recherche et de production. Que vous développiez des micro-puces, des revêtements optiques ou des matériaux avancés, notre expertise garantit que vous obtenez la bonne solution pour déposer des métaux purs comme l'aluminium, l'or et l'argent de manière efficace et rentable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système d'évaporation thermique KINTEK peut améliorer les capacités de votre laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit

- Quelle est la méthode d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Comment fonctionne le dépôt par faisceau d'électrons ? Un guide pour le revêtement de couches minces de haute pureté

- Quel est le processus d'évaporation sous vide poussé ? Un guide pour le revêtement PVD de haute pureté

- Quelles sont les applications de l'évaporation par faisceau d'électrons ? Obtenez des revêtements de haute pureté pour l'optique et l'électronique

- Qu'est-ce que la méthode de dépôt physique ? Un guide sur le revêtement de films minces PVD

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quel est le processus de dépôt par faisceau d'électrons ? Obtenez des couches minces de haute pureté et rentables