Dans un four de fusion par induction, le rôle principal du vide est la protection. Il y parvient en éliminant physiquement les gaz atmosphériques tels que l'oxygène, l'azote et l'hydrogène de la chambre de fusion. Cela empêche le métal en fusion hautement réactif d'entrer en contact avec ces éléments, ce qui formerait autrement des impuretés et compromettrait fondamentalement l'intégrité et les performances de l'alliage final.

Le but fondamental du vide dans la fusion par induction n'est pas d'aider le processus de fusion lui-même, mais de créer un environnement chimiquement inerte. En éliminant les gaz réactifs, il garantit que le produit final répond aux normes rigoureuses de pureté, de résistance et de performance, en particulier pour les matériaux avancés et réactifs.

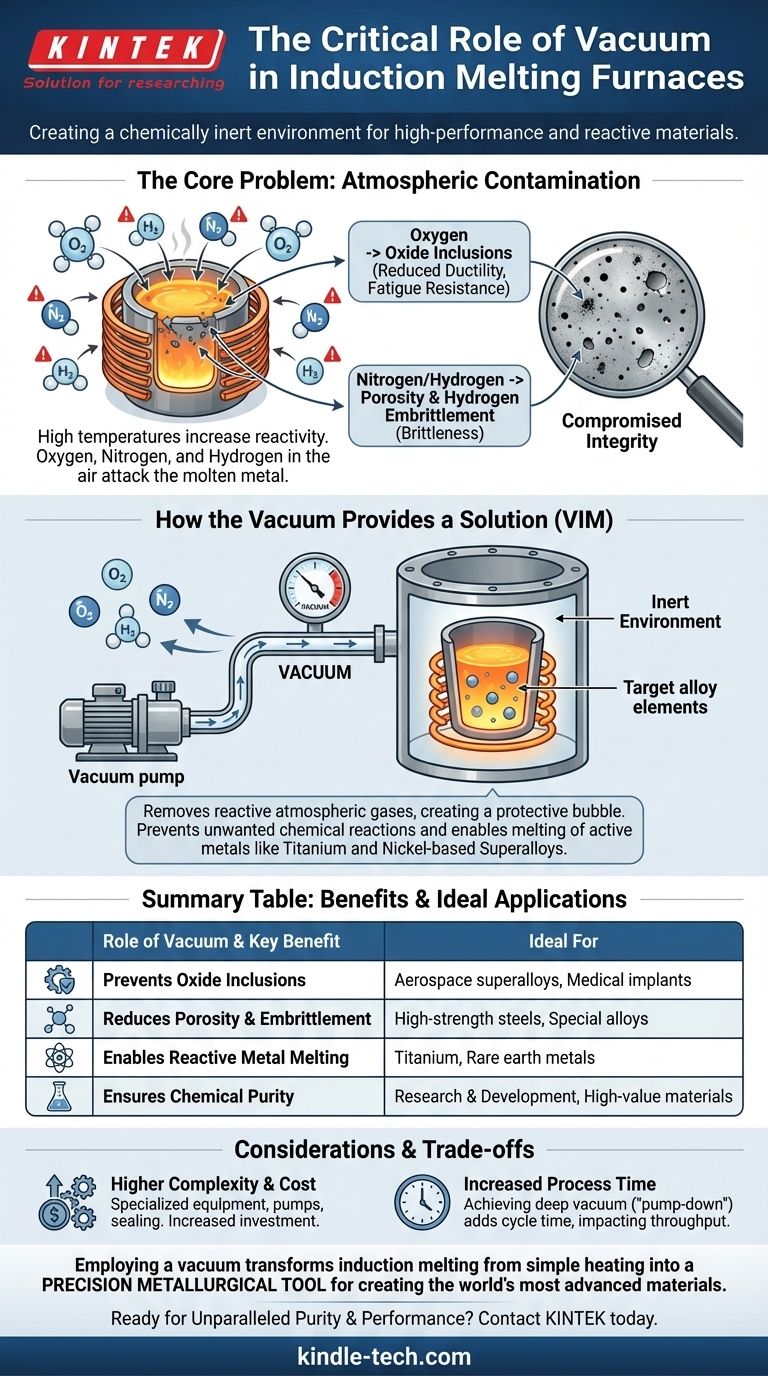

Le Problème Fondamental : La Contamination Atmosphérique à Hautes Températures

Lorsque les métaux sont chauffés jusqu'à leur point de fusion, leurs atomes deviennent incroyablement énergétiques et sont prêts à réagir avec tout élément disponible. L'air que nous respirons est une riche source de ces éléments réactifs, posant une menace significative à la qualité métallurgique.

L'Impact de l'Oxygène

L'oxygène est très réactif avec la plupart des métaux en fusion. Cette réaction forme des oxydes, qui sont essentiellement des particules ou des films céramiques microscopiques au sein de la structure métallique.

Ces inclusions non métalliques agissent comme des points de contrainte, réduisant significativement la ductilité, la résistance à la fatigue et la résistance globale de l'alliage.

La Menace de l'Azote et de l'Hydrogène

Des gaz comme l'azote et l'hydrogène peuvent se dissoudre dans le métal en fusion. À mesure que le métal refroidit et se solidifie, la solubilité de ces gaz diminue fortement.

Cela force les gaz piégés à sortir de la solution, créant une porosité interne (de minuscules bulles) ou conduisant à une condition connue sous le nom de fragilisation par l'hydrogène, ce qui peut rendre le matériau fini dangereusement cassant.

Comment le Vide Apporte une Solution Complète

Un four de fusion par induction sous vide (VIM) aborde directement le problème de la contamination atmosphérique en créant un environnement presque dépourvu de ces gaz nocifs.

Création d'un Environnement Contrôlé

Le système de vide pompe l'air hors de la chambre de four scellée avant le début de la fusion. Ce processus élimine la source principale d'oxygène, d'azote et d'autres gaz réactifs.

Cette "bulle" protectrice garantit que les seuls éléments présents sont ceux intentionnellement inclus dans la recette de l'alliage.

Prévention des Réactions Chimiques Indésirables

En éliminant le contact avec les gaz atmosphériques, le four sous vide empêche la formation d'inclusions d'oxydes et de nitrures qui dégradent les propriétés mécaniques.

Ceci est absolument essentiel pour les matériaux où la pureté est primordiale, comme dans les superalliages aérospatiaux ou les implants médicaux.

Permettre la Fusion de Métaux Actifs

Certains des matériaux les plus avancés, tels que les alliages de titane, les superalliages à base de nickel et les métaux de terres rares, ont une affinité extrêmement élevée pour l'oxygène.

La fusion de ces matériaux à l'air libre est impossible, car ils seraient instantanément contaminés. L'environnement sous vide est le seul moyen pratique de les fondre et de les couler avec succès.

Comprendre les Compromis

Bien qu'incroyablement efficace, la technologie VIM est un processus spécialisé avec des considérations spécifiques. Ce n'est pas la solution par défaut pour toutes les opérations de fusion.

Complexité et Coût Plus Élevés

Les fours sous vide sont plus complexes et plus chers que leurs homologues atmosphériques. Ils nécessitent des chambres à vide robustes, des pompes haute performance et des mécanismes d'étanchéité précis, ce qui ajoute aux coûts d'investissement initial et de maintenance.

Temps de Processus Accru

Atteindre un vide poussé (un processus connu sous le nom de "pompage") prend du temps. Cela peut prolonger le temps de cycle global pour chaque fusion par rapport à un simple four de fusion à l'air, ce qui a un impact sur le débit.

Quand le Vide est Superflu

Pour de nombreux matériaux courants et moins réactifs, comme les aciers au carbone standard ou certains alliages d'aluminium, les avantages d'un vide ne justifient pas le coût et la complexité supplémentaires. Un four atmosphérique ou à gaz protecteur est souvent un choix plus économique et efficace pour ces applications.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four sous vide dépend entièrement des propriétés du matériau et de la qualité requise du produit final.

- Si votre objectif principal est les superalliages haute performance pour l'aérospatiale ou la production d'énergie : Un vide est non négociable pour éliminer les inclusions d'oxydes et assurer une intégrité mécanique maximale.

- Si votre objectif principal est la fusion de métaux réactifs comme le titane ou les terres rares : Un vide est la seule méthode qui peut prévenir une contamination immédiate et catastrophique de l'atmosphère.

- Si votre objectif principal est la production de métaux ultra-purs ou d'aciers spéciaux pour la recherche : L'environnement sous vide est essentiel pour obtenir des compositions chimiques précises et éliminer les gaz dissous.

- Si votre objectif principal est la coulée à usage général d'alliages ferreux et non ferreux non réactifs : Un four standard à fusion à l'air ou à atmosphère contrôlée est presque toujours la solution la plus pratique et la plus rentable.

En fin de compte, l'emploi d'un vide transforme la fusion par induction d'un simple processus de chauffage en un outil métallurgique de précision pour créer les matériaux les plus avancés du monde.

Tableau Récapitulatif :

| Rôle du Vide | Avantage Clé | Idéal Pour |

|---|---|---|

| Élimine l'Oxygène | Prévient les inclusions d'oxydes | Superalliages aérospatiaux, implants médicaux |

| Élimine l'Azote/l'Hydrogène | Réduit la porosité et la fragilisation | Aciers à haute résistance, alliages spéciaux |

| Crée un Environnement Inerte | Permet la fusion de métaux réactifs | Titane, métaux de terres rares |

| Assure la Pureté Chimique | Atteint une composition d'alliage précise | Recherche et développement, matériaux de haute valeur |

Prêt à atteindre une pureté et des performances inégalées dans votre processus de fusion des métaux ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de fusion par induction sous vide (VIM) conçus pour les alliages haute performance et les métaux réactifs. Nos solutions vous aident à éliminer la contamination, à améliorer l'intégrité des matériaux et à répondre aux spécifications les plus exigeantes.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre expertise peut soutenir vos défis métallurgiques spécifiques. Transformons votre processus de fusion en un outil de précision pour créer des matériaux supérieurs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la fréquence du système de chauffage par induction ? La clé d'un contrôle thermique précis

- Quels sont les inconvénients du brasage par induction ? Coûts élevés et manque de flexibilité pour les petites séries

- Quelle est la différence entre un four à induction et un four à résistance ? Un guide pour choisir la bonne technologie de chauffage

- Quelle est l'efficacité du chauffage par induction ? Atteignez 90 % d'efficacité énergétique grâce au chauffage direct

- Quelle est la garniture de base du four à induction ? Le noyau conçu pour une fusion sûre et efficace

- Pourquoi les fours de fusion à induction à ultra-haute température sont-ils essentiels pour les alliages à base de Cr ? Maîtriser la synthèse à plus de 2000°C

- Quels matériaux ne peuvent pas être chauffés par induction ? Comprendre les limites du chauffage conducteur

- Quels sont les inconvénients du chauffage par induction ? Coût élevé et limites géométriques expliqués