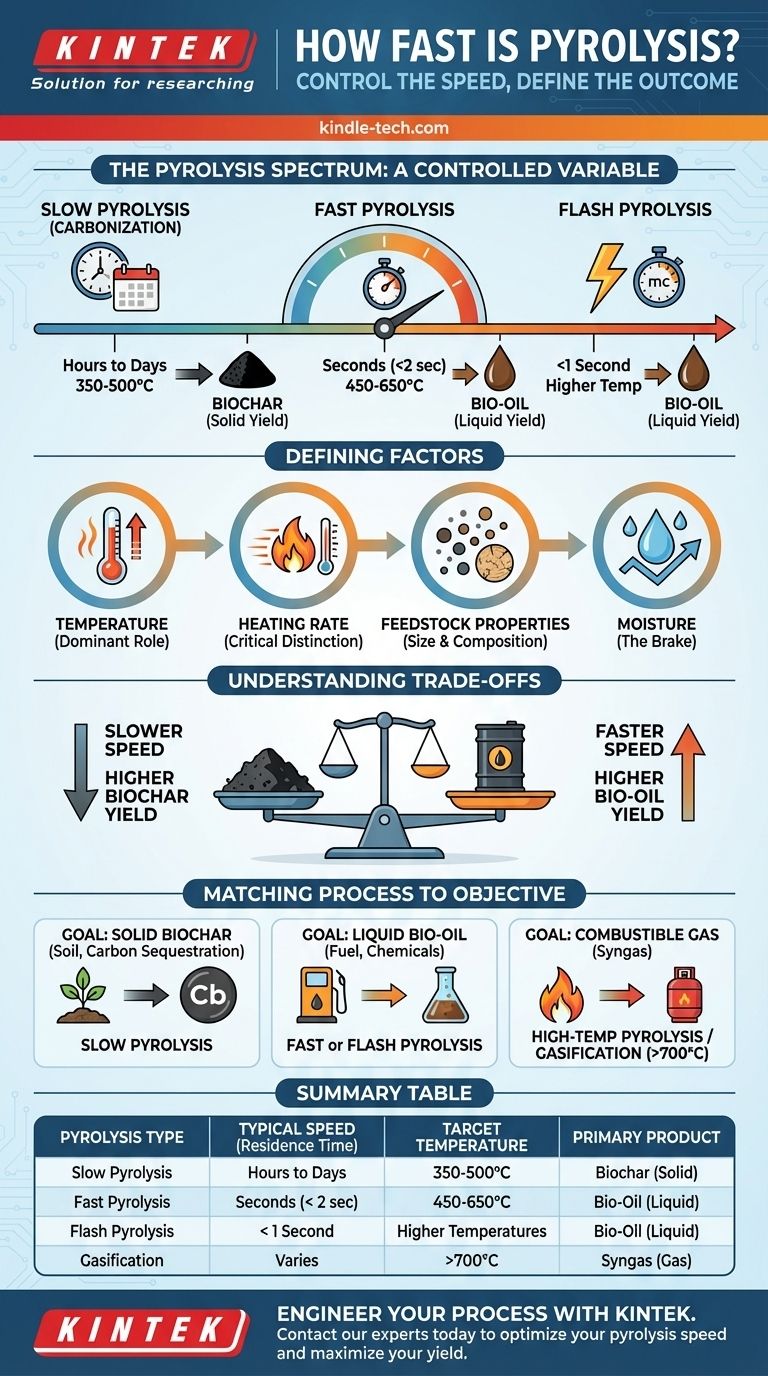

La vitesse de la pyrolyse n'est pas une valeur unique mais une variable de processus soigneusement contrôlée, avec des temps de réaction allant de moins d'une seconde à plusieurs jours. Le débit est délibérément conçu en fonction de la matière première utilisée et, plus important encore, du produit final souhaité, qu'il s'agisse de biochar solide, de bio-fioul liquide ou de gaz combustible.

La question n'est pas « quelle est la vitesse de la pyrolyse ? » mais plutôt « à quelle vitesse mon processus de pyrolyse devrait-il être pour atteindre un objectif spécifique ? » La vitesse est dictée par la température et le taux de chauffage, qui sont ajustés pour optimiser le rendement des produits solides, liquides ou gazeux.

Les facteurs déterminants de la vitesse de pyrolyse

Pour comprendre la vitesse de la pyrolyse, il faut d'abord comprendre les variables qui la contrôlent. La « vitesse » est le résultat de la cinétique chimique, du transfert de chaleur et du transfert de masse travaillant de concert.

Le rôle dominant de la température

À la base, la pyrolyse est la décomposition thermique d'un matériau en l'absence d'oxygène. Comme la plupart des réactions chimiques, sa vitesse dépend exponentiellement de la température.

Des températures plus élevées fournissent plus d'énergie pour rompre les liaisons chimiques, accélérant considérablement les réactions de décomposition.

Taux de chauffage : la distinction critique

Le taux de chauffage — la rapidité avec laquelle la matière première atteint la température de pyrolyse cible — est le facteur le plus important qui distingue les différents modes de pyrolyse.

Un taux de chauffage élevé garantit que le matériau traverse rapidement les plages de température inférieures où dominent les réactions de formation de charbon. Ceci est crucial pour maximiser les rendements liquides.

Propriétés de la matière première : taille et composition

La nature physique et chimique du matériau d'entrée, ou matière première, a un impact direct sur le temps total du processus.

La taille des particules est un goulot d'étranglement majeur. La chaleur doit voyager de la surface de la particule à son cœur. Les particules plus petites ont un rapport surface/volume beaucoup plus élevé, permettant un chauffage beaucoup plus rapide et plus uniforme.

La composition compte également. Les matières organiques comme la biomasse sont composées d'hémicellulose, de cellulose et de lignine, dont chacune se décompose à des températures et à des vitesses différentes.

L'impact de l'humidité

Toute eau présente dans la matière première doit être évaporée avant que la température du matériau ne puisse monter au point de pyrolyse.

Cette phase de séchage consomme beaucoup d'énergie et de temps, agissant comme un frein majeur sur la vitesse globale du processus. Le pré-séchage de la matière première est une étape courante et critique dans de nombreuses opérations.

Trois vitesses pour trois objectifs différents

Les ingénieurs ont développé des régimes de pyrolyse distincts, chacun défini par sa vitesse et sa température, pour cibler la production d'un produit spécifique.

Pyrolyse lente (Carbonisation) : de quelques heures à plusieurs jours

Ce processus utilise des températures basses (environ 350-500°C) et des taux de chauffage très lents. Le temps de séjour du matériau solide dans le réacteur peut être de nombreuses heures, voire des jours.

L'objectif ici est de maximiser le rendement du produit solide, le biochar. Le processus lent favorise les réactions secondaires de formation de charbon.

Pyrolyse rapide : une question de secondes

La pyrolyse rapide utilise des températures modérées (environ 450-650°C) mais exige des taux de chauffage extrêmement élevés.

La matière première est chauffée à la température cible en une fraction de seconde. Les vapeurs résultantes sont ensuite refroidies rapidement (trempées) pour éviter toute réaction ultérieure. Le temps de séjour total des vapeurs est généralement inférieur à 2 secondes. L'ensemble de ce processus est conçu pour maximiser le rendement en bio-fioul liquide.

Pyrolyse éclair : moins d'une seconde

Il s'agit d'une version encore plus extrême de la pyrolyse rapide, utilisant souvent des températures plus élevées et des taux de chauffage encore plus rapides.

L'objectif est le même — maximiser le bio-fioul liquide — en minimisant le temps que les vapeurs passent dans la zone de réaction chaude. Le temps de séjour des vapeurs est souvent inférieur à une seconde.

Comprendre les compromis

Le choix d'une vitesse de pyrolyse est une décision d'ingénierie ayant des conséquences directes sur la distribution des produits, la complexité opérationnelle et le coût.

Vitesse contre rendement du produit

Il existe une relation inverse entre la vitesse du processus et le rendement en biochar.

Les processus plus lents permettent aux réactions de formation de charbon de se produire, maximisant la production solide. Les processus plus rapides avec un trempage rapide sont conçus pour « figer » la réaction au stade intermédiaire liquide, maximisant le bio-fioul.

Le goulot d'étranglement du transfert de chaleur

Atteindre les taux de chauffage élevés requis pour la pyrolyse rapide est un défi d'ingénierie important. C'est le principal facteur limitant.

C'est pourquoi les réacteurs de pyrolyse rapide utilisent souvent des particules de matière première très fines (par exemple, <1-2 mm) et des conceptions sophistiquées comme les lits fluidisés ou les réacteurs ablatifs pour garantir que la chaleur pénètre dans le matériau presque instantanément.

Complexité et coût du processus

En général, les processus plus rapides nécessitent des équipements plus complexes et plus coûteux. Un simple four par lots pour la pyrolyse lente (production de charbon de bois) est bien moins complexe qu'un réacteur à lit fluidisé circulant fonctionnant en continu pour la pyrolyse rapide.

Adapter le processus à votre objectif

La vitesse de pyrolyse optimale est entièrement déterminée par le résultat souhaité.

- Si votre objectif principal est de créer du biochar solide pour l'amendement des sols ou la séquestration du carbone : Vous avez besoin d'un processus de pyrolyse lente avec un temps de séjour de quelques heures à plusieurs jours.

- Si votre objectif principal est de produire du bio-fioul liquide comme carburant renouvelable ou précurseur chimique : Vous devez utiliser un processus de pyrolyse rapide ou éclair avec un temps de séjour de quelques secondes.

- Si votre objectif principal est de générer un gaz combustible (gaz de synthèse) : Vous devriez vous tourner vers la pyrolyse à haute température ou la gazéification, où les températures dépassent 700°C pour favoriser le craquage de tous les goudrons en gaz permanents.

En fin de compte, contrôler la vitesse de la pyrolyse est la clé pour contrôler le résultat du processus.

Tableau récapitulatif :

| Type de pyrolyse | Vitesse typique (Temps de séjour) | Température cible | Produit principal |

|---|---|---|---|

| Pyrolyse lente | Heures à jours | 350-500°C | Biochar (Solide) |

| Pyrolyse rapide | Secondes (< 2 sec) | 450-650°C | Bio-fioul (Liquide) |

| Pyrolyse éclair | < 1 seconde | Températures plus élevées | Bio-fioul (Liquide) |

| Gazéification | Variable | >700°C | Gaz de synthèse (Gaz) |

Prêt à concevoir votre processus de pyrolyse ?

Choisir la bonne vitesse et la bonne température est essentiel pour atteindre vos objectifs de produit, qu'il s'agisse d'un rendement élevé en biochar pour la séquestration du carbone ou de bio-fioul liquide pour le carburant renouvelable. L'équipement de laboratoire approprié est essentiel pour la R&D et l'optimisation des processus.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité pour la recherche et le développement en pyrolyse. Des fours à température contrôlée de précision aux systèmes de réacteurs, nous fournissons les outils fiables dont vous avez besoin pour faire passer votre processus du laboratoire à la production.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique. Laissez-nous vous aider à sélectionner l'équipement idéal pour optimiser votre vitesse de pyrolyse et maximiser votre rendement.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés