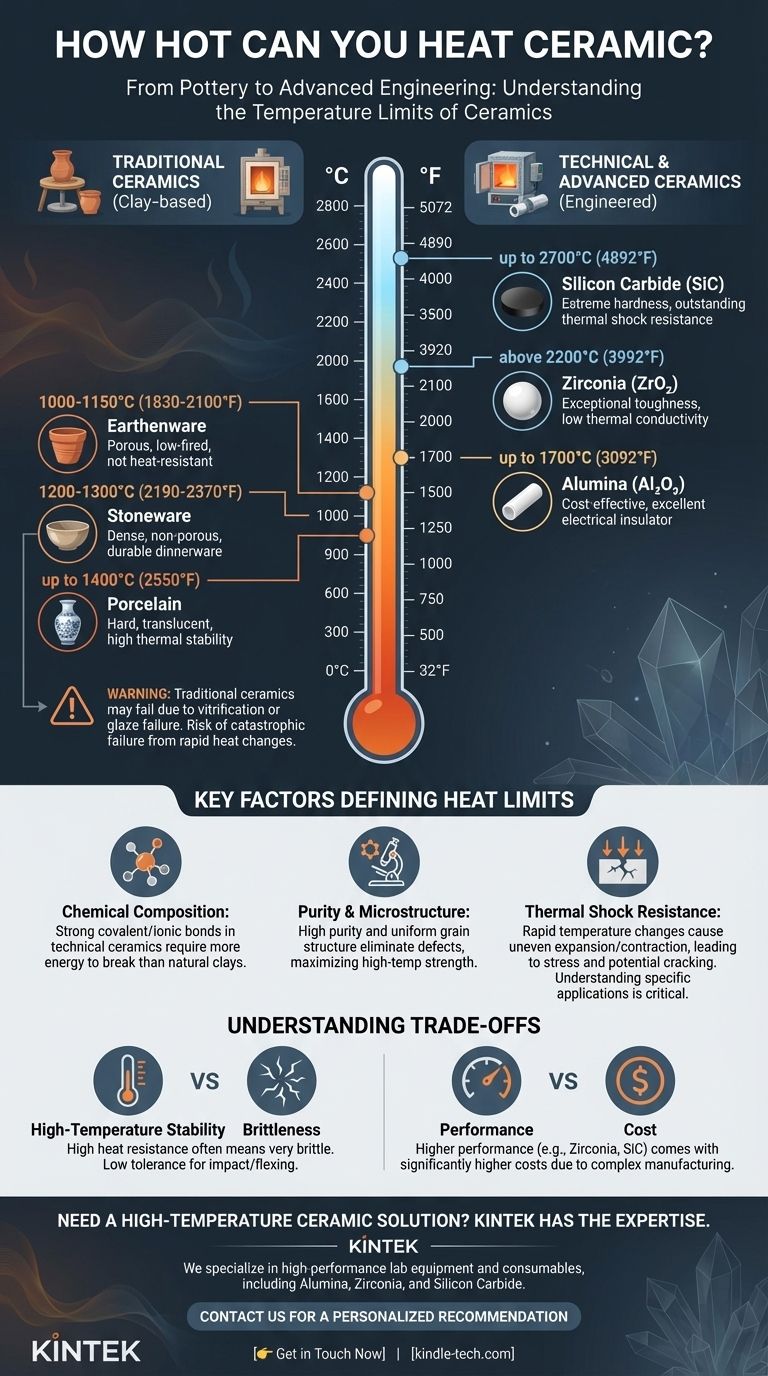

Il n'y a pas de réponse unique à la question de savoir jusqu'à quelle température la céramique peut être chauffée, car le terme "céramique" couvre une vaste gamme de matériaux aux propriétés radicalement différentes. Alors que la poterie courante peut se fissurer au-delà de 1200°C (2200°F), les céramiques techniques avancées peuvent rester stables à des températures dépassant 2200°C (4000°F). La limite spécifique est entièrement dictée par la composition chimique et la structure cristalline du matériau.

La question n'est pas seulement la température maximale d'une céramique, mais aussi sa capacité à résister à des changements de température rapides. Comprendre le type spécifique de céramique et son application prévue est essentiel pour éviter une défaillance catastrophique due à la chaleur ou au choc thermique.

Pourquoi "Céramique" est un terme trop vaste

Les propriétés d'une céramique sont le résultat direct de ses matières premières et de son processus de fabrication. Nous pouvons les séparer en deux grandes catégories : les céramiques traditionnelles à base d'argile et les céramiques techniques modernes.

Céramiques traditionnelles (Poterie et Ustensiles de cuisine)

Ce sont les matériaux auxquels la plupart des gens pensent, fabriqués principalement à partir d'argiles et de minéraux naturels. Leurs limites de température sont définies par le point où elles vitrifient (deviennent vitreuses) ou leurs glaçures commencent à se détériorer.

- Faïence : Une céramique poreuse, cuite à basse température, généralement entre 1000 et 1150°C (1830-2100°F). Elle n'est pas très solide ni résistante à la chaleur.

- Grès : Une céramique dense et non poreuse cuite à des températures plus élevées, généralement entre 1200 et 1300°C (2190-2370°F). Elle est durable et souvent utilisée pour la vaisselle et les plats de cuisson.

- Porcelaine : Une céramique très dure et translucide cuite aux températures les plus élevées pour la poterie traditionnelle, jusqu'à 1400°C (2550°F). Elle est connue pour sa résistance et sa grande stabilité thermique par rapport aux autres argiles.

Céramiques techniques et avancées (Matériaux d'ingénierie)

Ces matériaux ne sont pas fabriqués à partir d'argile naturelle mais sont synthétisés à partir de composés inorganiques de haute pureté comme les oxydes, les carbures et les nitrures. Ils sont conçus pour des performances extrêmes dans les applications industrielles, aérospatiales et médicales.

- Alumine (Oxyde d'aluminium, Al₂O₃) : Une céramique technique très courante et économique. Elle sert d'excellent isolant électrique et peut fonctionner en continu à des températures allant jusqu'à 1700°C (3092°F).

- Zircone (Dioxyde de zirconium, ZrO₂) : Connue pour sa ténacité exceptionnelle et sa faible conductivité thermique. Elle conserve sa résistance à des températures élevées et peut être utilisée dans des applications supérieures à 2200°C (3992°F).

- Carbure de silicium (SiC) : Extrêmement dur et doté d'une résistance exceptionnelle aux chocs thermiques. Il ne fond pas aux pressions normales mais se décompose plutôt à des températures autour de 2700°C (4892°F).

Facteurs clés qui définissent la limite de chaleur d'une céramique

Ce n'est pas une seule propriété, mais une combinaison de facteurs qui détermine la performance thermique d'une céramique.

Composition chimique et liaisons

Les liaisons covalentes et ioniques fortes des céramiques techniques comme le carbure de silicium nécessitent beaucoup plus d'énergie (chaleur) pour être rompues que les liaisons des silicates complexes trouvés dans l'argile naturelle. Cette différence fondamentale dans la structure atomique est la raison principale de leur résistance supérieure à la température.

Pureté et microstructure

Les impuretés dans une céramique peuvent créer des points de faiblesse ou abaisser le point de fusion du matériau. Les céramiques techniques sont fabriquées avec une pureté hautement contrôlée et une structure granulaire dense et uniforme pour éliminer ces défauts et maximiser la résistance à haute température.

Le rôle critique du choc thermique

La température maximale d'un matériau n'est que la moitié de l'histoire. Le choc thermique est la contrainte induite dans un matériau lorsque différentes parties de celui-ci se dilatent ou se contractent à des vitesses différentes en raison de changements rapides de température.

Parce que les céramiques sont de mauvais conducteurs de chaleur, chauffer ou refroidir rapidement une partie d'un objet crée une immense contrainte interne. Cette contrainte dépasse facilement la résistance du matériau, le faisant se fissurer. C'est pourquoi un plat en grès allant au four peut se briser si vous y versez de l'eau froide alors qu'il est chaud.

Comprendre les compromis

Le choix d'une céramique pour une application à haute température implique d'équilibrer des propriétés concurrentes. Il n'y a pas de matériau "meilleur" unique.

Résistance à haute température vs. Fragilité

Les céramiques exceptionnellement stables à haute température sont presque toujours très fragiles. Bien qu'elles résistent à la chaleur, elles ont une très faible tolérance aux impacts mécaniques ou à la flexion.

Performance vs. Coût

Il existe une corrélation directe et forte entre la performance d'une céramique et son prix. L'alumine offre un excellent équilibre pour de nombreuses applications, mais passer à des matériaux plus performants comme la zircone ou le carbure de silicium augmente considérablement le coût en raison de processus de fabrication complexes.

Usinabilité

Les céramiques traditionnelles sont façonnées lorsqu'elles sont molles (comme l'argile) puis cuites. Les céramiques techniques sont souvent fabriquées sous une forme brute, puis doivent être usinées avec des outils diamantés extrêmement durs. Ce post-traitement est lent et coûteux, ce qui augmente le coût final.

Choisir la bonne céramique pour votre application

Votre choix doit être guidé par votre objectif spécifique et vos conditions d'utilisation.

- Si votre objectif principal est la cuisson domestique ou la poterie : Le grès et la porcelaine traditionnels sont idéaux, car ils sont conçus pour résister à la chaleur d'un four de cuisine ou d'un four de loisir (jusqu'à ~1300°C).

- Si votre objectif principal est de construire un four ou un four de potier : Des céramiques réfractaires comme l'alumine, la mullite ou des briques réfractaires spécialisées sont nécessaires pour supporter des températures de fonctionnement continues et élevées (1500-1800°C).

- Si votre objectif principal est une application en environnement extrême (par exemple, tuyères de fusée, aubes de turbine ou outils de coupe) : Vous devez utiliser des céramiques techniques avancées comme la zircone, le carbure de silicium ou des composites à matrice céramique conçus pour des températures supérieures à 2000°C.

Comprendre le type spécifique de céramique est la première étape pour exploiter ses incroyables capacités thermiques.

Tableau récapitulatif :

| Type de céramique | Température maximale typique | Caractéristiques clés |

|---|---|---|

| Faïence | 1000-1150°C (1830-2100°F) | Poreuse, cuite à basse température, poterie courante |

| Grès | 1200-1300°C (2190-2370°F) | Dense, non poreuse, durable pour la vaisselle |

| Porcelaine | Jusqu'à 1400°C (2550°F) | Dure, translucide, haute stabilité thermique |

| Alumine (Al₂O₃) | Jusqu'à 1700°C (3092°F) | Économique, excellent isolant électrique |

| Zircone (ZrO₂) | Au-dessus de 2200°C (3992°F) | Ténacité exceptionnelle, faible conductivité thermique |

| Carbure de silicium (SiC) | Jusqu'à 2700°C (4892°F) | Dureté extrême, résistance exceptionnelle aux chocs thermiques |

Besoin d'une céramique haute température pour votre laboratoire ?

Le choix de la bonne céramique est essentiel pour le succès et la sécurité de votre application. Que vous construisiez un four, conceviez une expérience à haute température ou ayez besoin de matériel de laboratoire durable, KINTEK possède l'expertise et les produits pour vous aider.

Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire haute performance, y compris une large gamme de céramiques techniques avancées comme l'alumine, la zircone et le carbure de silicium. Notre équipe peut vous aider à sélectionner le matériau parfait en fonction de vos exigences spécifiques en matière de température, de résistance aux chocs thermiques et de budget.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une recommandation personnalisée. Laissez KINTEK être votre partenaire pour obtenir des résultats précis et fiables à haute température.

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

Les gens demandent aussi

- Le carbure de silicium est-il meilleur que la céramique ? Découvrez la céramique technique supérieure pour votre application

- Lequel est le plus dur, le carbure de silicium ou le carbure de tungstène ? Découvrez la clé de la sélection des matériaux

- Quelles sont les propriétés et les applications des céramiques de carbure de silicium ? Relever les défis d'ingénierie extrêmes

- Quelle est la dilatation thermique du SiC ? Maîtrisez son faible CTE pour des performances supérieures à haute température

- Quelle est la céramique la plus résistante ? Le carbure de silicium est en tête en termes de dureté et de résistance thermique