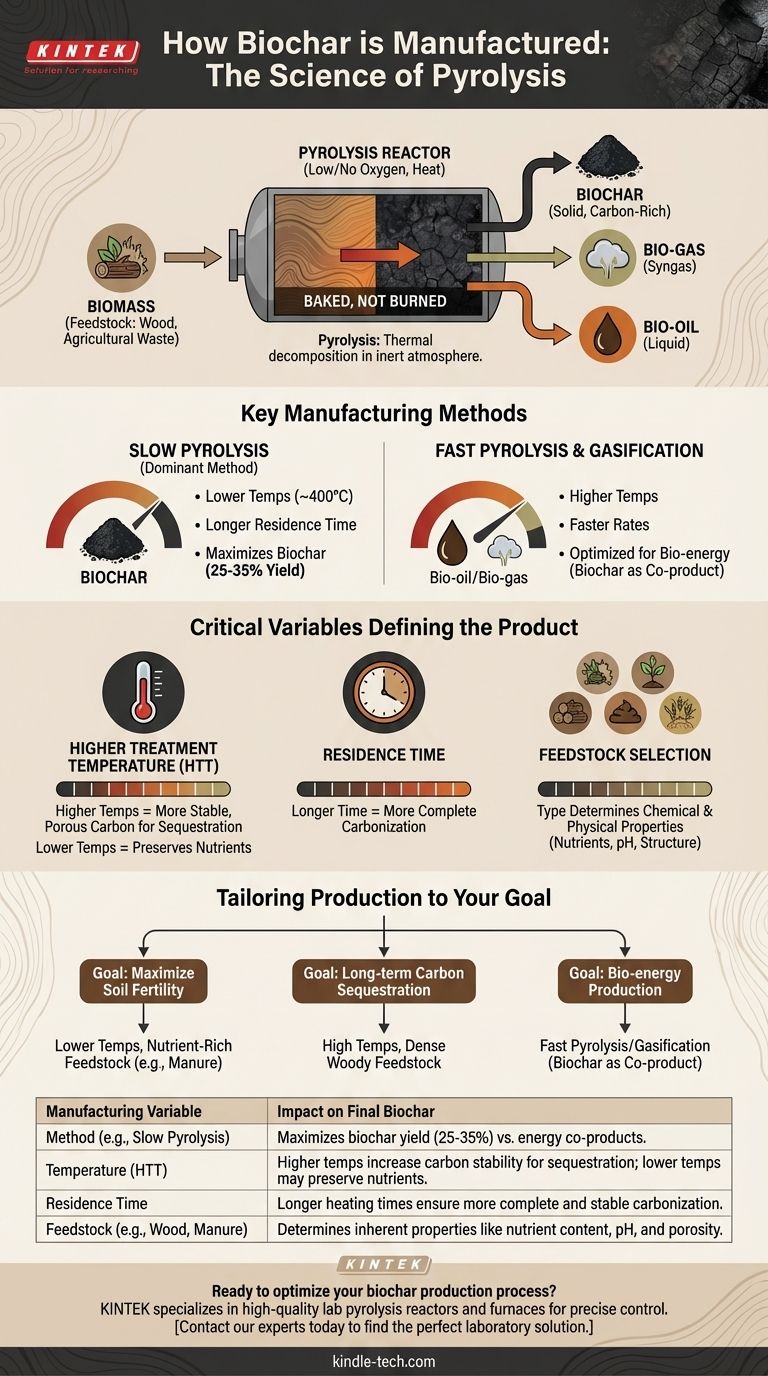

À la base, le biochar est fabriqué par un processus appelé pyrolyse, qui implique le chauffage de matières organiques comme le bois ou les déchets agricoles dans un environnement pauvre en oxygène ou sans oxygène. La méthode la plus courante est la pyrolyse lente, où la biomasse est chauffée à des températures relativement basses (environ 400°C) pendant plusieurs heures, un processus conçu pour maximiser le rendement du biochar solide et riche en carbone.

Le point clé à retenir est que la fabrication du biochar n'est pas un processus unique et standardisé. La méthode spécifique et les variables — température, temps de chauffage et type de biomasse utilisée — sont délibérément contrôlées pour concevoir un produit final avec des propriétés spécifiques pour des objectifs tels que l'amélioration du sol ou la séquestration du carbone.

Le principe fondamental : la pyrolyse

Qu'est-ce que la pyrolyse ?

La pyrolyse est la décomposition thermique de matériaux à des températures élevées dans une atmosphère inerte. Considérez-la comme la « cuisson » de la biomasse plutôt que sa combustion.

Sans oxygène, le matériau ne brûle pas en flammes et en cendres. Au lieu de cela, il se décompose en un solide, un liquide et un gaz.

Les intrants clés

Le processus nécessite deux intrants principaux : une matière organique à base de carbone, appelée matière première, et une source de chaleur contrôlée.

Les matières premières peuvent être incroyablement variées, y compris les copeaux de bois, les résidus de récolte, le fumier ou d'autres formes de déchets agricoles.

Les principaux extrants

La pyrolyse lente sépare la biomasse en deux produits principaux.

Le produit principal est le matériau solide, stable et riche en carbone appelé biochar. Un produit secondaire est un mélange de gaz appelé biogaz ou gaz de synthèse, qui peut souvent être capturé et utilisé comme source d'énergie.

Méthodes de fabrication clés

Pyrolyse lente : maximiser le biochar

La pyrolyse lente est la méthode dominante pour produire du biochar. Elle utilise des températures plus basses et des temps de résidence (la durée pendant laquelle la biomasse est chauffée) beaucoup plus longs.

Cette approche lente et à basse température est spécifiquement conçue pour maximiser la conversion de la biomasse en biochar solide, produisant généralement 25 à 35 % de la masse du matériau d'origine comme produit final.

Pyrolyse rapide et gazéification

Bien que moins courantes pour la production dédiée de biochar, d'autres méthodes thermiques existent.

La pyrolyse rapide et la gazéification utilisent des températures beaucoup plus élevées et des taux de chauffage plus rapides. Ces processus sont généralement optimisés pour produire du bio-huile ou du gaz de synthèse pour l'énergie, le biochar étant un coproduit plutôt que l'objectif principal.

Variables critiques qui définissent le produit final

Température de traitement la plus élevée (HTT)

La température à laquelle la pyrolyse se produit est sans doute le facteur le plus critique.

Des températures plus élevées créent généralement un biochar plus stable et très poreux avec une teneur en carbone plus élevée, ce qui le rend idéal pour la séquestration du carbone à long terme. Des températures plus basses peuvent préserver davantage de nutriments de la matière première d'origine.

Temps de résidence

La durée du processus de chauffage a un impact direct sur l'exhaustivité de la carbonisation.

Des temps de résidence plus longs, caractéristiques de la pyrolyse lente, assurent une conversion plus complète de la biomasse en une structure de charbon stable.

Sélection de la matière première

Le type de biomasse utilisé détermine fondamentalement les propriétés chimiques et physiques inhérentes du biochar.

Une matière première ligneuse produira un biochar très différent de celui fabriqué à partir de fumier ou de résidus de maïs, affectant sa teneur en nutriments, son pH et son intégrité structurelle.

Comprendre les défis de production

Variabilité des méthodes

Un défi important dans l'industrie du biochar est le manque de standardisation. La grande variété de techniques et de paramètres de processus disponibles rend difficile la comparaison des produits.

Cette variabilité signifie que la performance d'un biochar dans le sol peut ne pas être représentative d'un autre produit dans des conditions différentes.

Incohérence de la matière première

La grande diversité des matières premières potentielles crée une incohérence. La performance du biochar est directement liée à son matériau source, ce qui en fait une variable cruciale qui doit être contrôlée pour des résultats fiables.

Optimisation pour un objectif spécifique

Le défi ultime est qu'il n'y a pas de "meilleur" biochar unique. Le processus de production doit être soigneusement ajusté pour créer un produit optimisé pour une application spécifique, qu'il s'agisse d'améliorer la rétention d'eau dans un sol sableux ou d'immobiliser des contaminants.

Adapter la production à votre objectif

Comprendre le processus de fabrication vous permet de sélectionner ou de créer un biochar adapté à un usage spécifique.

- Si votre objectif principal est de maximiser la fertilité du sol : Un biochar produit à des températures plus basses à partir d'une matière première riche en nutriments comme le fumier est souvent préféré.

- Si votre objectif principal est la séquestration du carbone à long terme : Un biochar produit à haute température à partir d'une matière première dense et ligneuse créera la forme de carbone la plus stable.

- Si votre objectif principal est la production de bioénergie : La pyrolyse rapide ou la gazéification seraient la méthode choisie pour maximiser les rendements liquides ou gazeux, traitant le biochar comme un coproduit précieux.

Maîtriser le processus de production est la clé pour libérer tout le potentiel du biochar en tant qu'outil pour l'agriculture et les solutions climatiques.

Tableau récapitulatif :

| Variable de fabrication | Impact sur le biochar final |

|---|---|

| Méthode (ex. pyrolyse lente) | Maximise le rendement en biochar (25-35 %) par rapport aux coproduits énergétiques. |

| Température (HTT) | Des températures plus élevées augmentent la stabilité du carbone pour la séquestration ; des températures plus basses peuvent préserver les nutriments. |

| Temps de résidence | Des temps de chauffage plus longs assurent une carbonisation plus complète et stable. |

| Matière première (ex. bois, fumier) | Détermine les propriétés intrinsèques comme la teneur en nutriments, le pH et la porosité. |

Prêt à optimiser votre processus de production de biochar ?

L'équipement de laboratoire approprié est crucial pour un contrôle précis des variables de pyrolyse comme la température et le temps de résidence afin de concevoir le biochar pour votre application spécifique, qu'il s'agisse d'amélioration du sol ou de séquestration du carbone.

KINTEK est spécialisé dans les réacteurs de pyrolyse de laboratoire, les fours et les consommables de haute qualité qui offrent la fiabilité et le contrôle nécessaires pour une recherche et un développement de biochar cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour trouver la solution de laboratoire parfaite pour vos besoins en fabrication de biochar.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment le processus de calcination est-il effectué ? Maîtriser la décomposition thermique pour les applications industrielles

- Quels sont les catalyseurs de la pyrolyse rapide ? Surmonter les défis de la conversion de la biomasse

- Qu'est-ce qu'un four de calcination ? Le réacteur à haute température pour la transformation des matériaux

- Quelle est la réaction chimique de la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelle quantité d'énergie est nécessaire pour la pyrolyse ? Atteindre un fonctionnement autonome

- Qu'est-ce que la calcination élimine ? Un guide de la décomposition thermique pour le traitement des matériaux

- Que se passe-t-il dans un four rotatif ? Un guide pour le traitement continu à haute température

- Quelle biomasse est utilisée pour fabriquer le biochar ? Le guide ultime pour choisir la bonne matière première