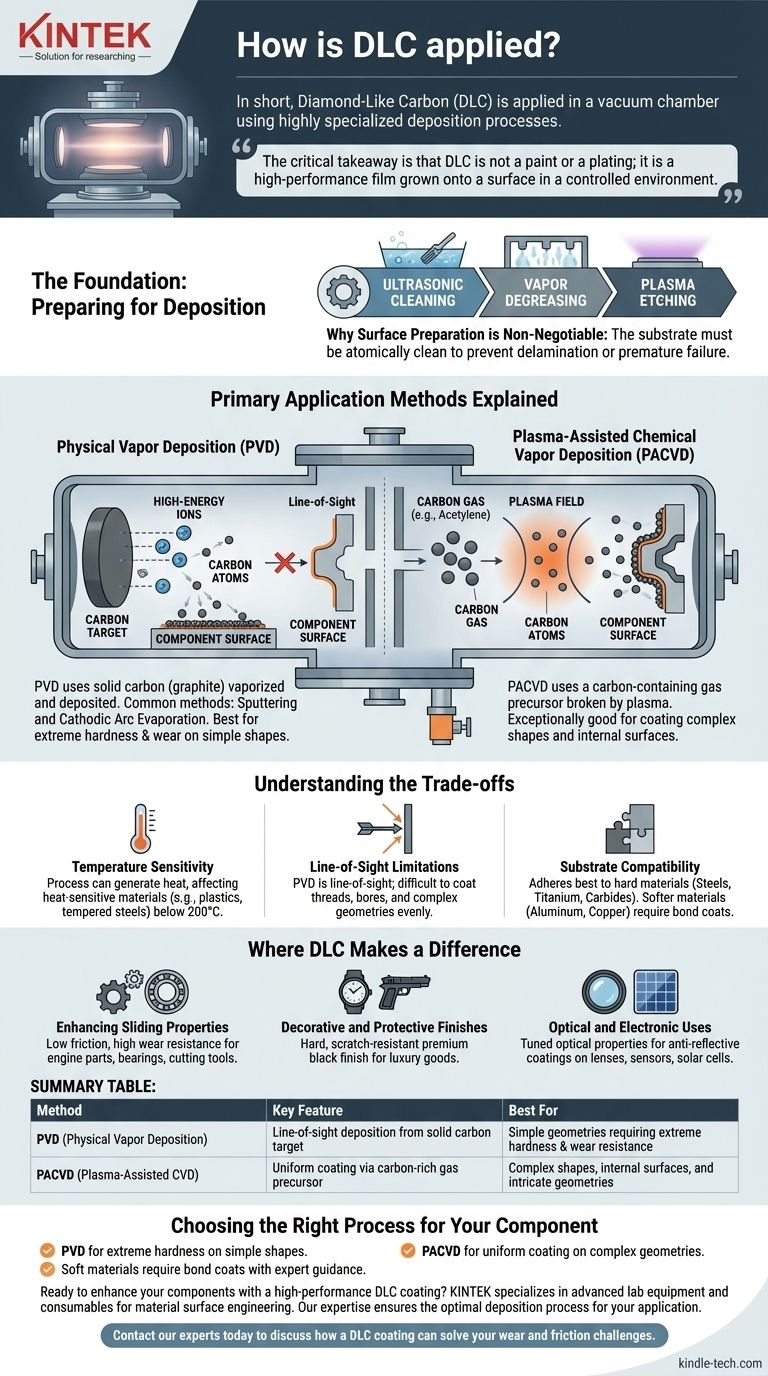

En bref, le carbone diamanté (DLC) est appliqué dans une chambre à vide en utilisant des procédés de dépôt hautement spécialisés. Les deux méthodes industrielles les plus courantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur assisté par plasma (PACVD), toutes deux construisant le revêtement atome par atome sur la surface d'un composant.

Le point essentiel à retenir est que le DLC n'est ni une peinture ni un placage ; c'est un film haute performance cultivé sur une surface dans un environnement contrôlé. Le choix de la méthode d'application est dicté par la géométrie de la pièce, le matériau du substrat et les propriétés spécifiques requises du revêtement final.

Le fondement : Préparation au dépôt

Avant d'appliquer tout revêtement, la surface du composant doit être immaculée. C'est l'étape la plus critique pour assurer une bonne adhérence et performance.

Pourquoi la préparation de surface est non négociable

La surface du substrat doit être atomiquement propre. Tout résidu, des huiles à la poussière microscopique, créera un point faible, provoquant le délaminage ou la défaillance prématurée du revêtement.

Le processus implique généralement des bains de nettoyage ultrasonique multi-étapes, un dégraissage par vapeur et parfois une gravure plasma à l'intérieur de la chambre de revêtement elle-même pour éliminer les dernières couches de contaminants.

Méthodes d'application principales expliquées

Les revêtements DLC sont formés sous vide à l'aide de plasma, qui est un gaz ionisé permettant le dépôt précis du film de carbone.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe des techniques où un matériau solide (dans ce cas, le graphite) est vaporisé puis déposé sur le composant.

Les méthodes PVD les plus courantes pour le DLC sont le pulvérisation cathodique (sputtering) et l'évaporation par arc cathodique. Dans les deux cas, des ions de haute énergie bombardent une cible de carbone solide, arrachant des atomes de carbone. Ces atomes traversent ensuite le vide et se condensent sur la surface du composant, formant le film DLC dense.

Dépôt chimique en phase vapeur assisté par plasma (PACVD)

Le PACVD utilise une approche différente. Au lieu de commencer par une cible de carbone solide, cette méthode introduit un gaz contenant du carbone (comme l'acétylène) dans la chambre à vide.

Un champ de plasma puissant est généré, qui décompose les molécules de gaz. Cela libère les atomes de carbone pour qu'ils se déposent uniformément sur le composant, créant la couche DLC. Parce qu'il utilise un précurseur gazeux, le PACVD est exceptionnellement efficace pour revêtir des formes complexes et des surfaces internes.

Comprendre les compromis

L'application d'un revêtement DLC est un processus technique avec des limitations spécifiques qui doivent être prises en compte lors de la phase de conception.

Sensibilité à la température

Le PVD et le PACVD sont des processus énergétiques qui génèrent de la chaleur. Bien que de nombreux processus soient conçus pour fonctionner à des températures plus basses (inférieures à 200°C), la chaleur peut toujours être suffisante pour affecter les matériaux sensibles à la chaleur comme certains plastiques ou les aciers trempés à basse température.

Limitations de la ligne de visée

Les méthodes PVD sont généralement des processus de « ligne de visée ». Cela signifie que le revêtement ne peut se former que sur les surfaces qui ont un chemin direct depuis la source de carbone. Cela rend difficile le revêtement uniforme de géométries complexes, de filetages ou d'alésages internes.

Compatibilité du substrat

Le DLC adhère le mieux aux matériaux durs et stables comme les aciers, le titane et les carbures. Les matériaux plus tendres comme l'aluminium ou le cuivre nécessitent souvent des couches intermédiaires spécialisées (ou des « couches d'adhérence ») pour garantir que le film DLC dur dispose d'une base stable et adhère correctement.

Où le DLC fait la différence

Les propriétés uniques du DLC le rendent précieux dans de nombreuses industries à des fins à la fois fonctionnelles et esthétiques.

Amélioration des propriétés de glissement

Comme le notent les références, une utilisation principale concerne les composants nécessitant une faible friction et une résistance élevée à l'usure. Cela inclut les pièces de moteur comme les axes de piston et les poussoirs de soupape, les roulements et les outils de coupe industriels.

Finitions décoratives et protectrices

Le DLC fournit une surface dure et résistante aux rayures avec une finition noire de qualité supérieure. Il est souvent utilisé sur les montres de luxe, les armes à feu haut de gamme et d'autres produits de consommation où la durabilité et l'apparence sont primordiales.

Utilisations optiques et électroniques

La structure spécifique d'un film DLC peut être ajustée pour des propriétés optiques. Comme noté, il peut servir de revêtement antireflet durable pour les lentilles, les capteurs, et même améliorer l'efficacité des cellules solaires au silicium.

Choisir le bon processus pour votre composant

Comprendre la méthode d'application est la clé de la mise en œuvre réussie d'un revêtement DLC.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure sur une forme simple : Un processus d'évaporation par arc PVD est un excellent choix courant.

- Si votre objectif principal est de revêtir une géométrie complexe ou une surface interne : Un processus PACVD est supérieur en raison de son utilisation d'un précurseur gazeux qui revêt plus uniformément.

- Si votre composant est fait d'un matériau tendre comme l'aluminium : Vous devez travailler avec votre fournisseur de revêtement pour spécifier la bonne couche d'adhérence pour un résultat réussi.

En fin de compte, une application DLC réussie repose sur l'adéquation de la technique de dépôt avec le matériau, la géométrie et l'objectif fonctionnel de votre composant.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Dépôt en ligne de visée à partir d'une cible de carbone solide | Géométries simples nécessitant une dureté et une résistance à l'usure extrêmes |

| PACVD (Dépôt chimique en phase vapeur assisté par plasma) | Revêtement uniforme via un précurseur gazeux riche en carbone | Formes complexes, surfaces internes et géométries complexes |

Prêt à améliorer vos composants avec un revêtement DLC haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces des matériaux. Notre expertise garantit que vous choisissez le processus de dépôt optimal (PVD ou PACVD) pour votre substrat et votre application spécifiques, garantissant une dureté, une résistance à l'usure et une faible friction supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un revêtement DLC peut résoudre vos problèmes d'usure et de friction.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application