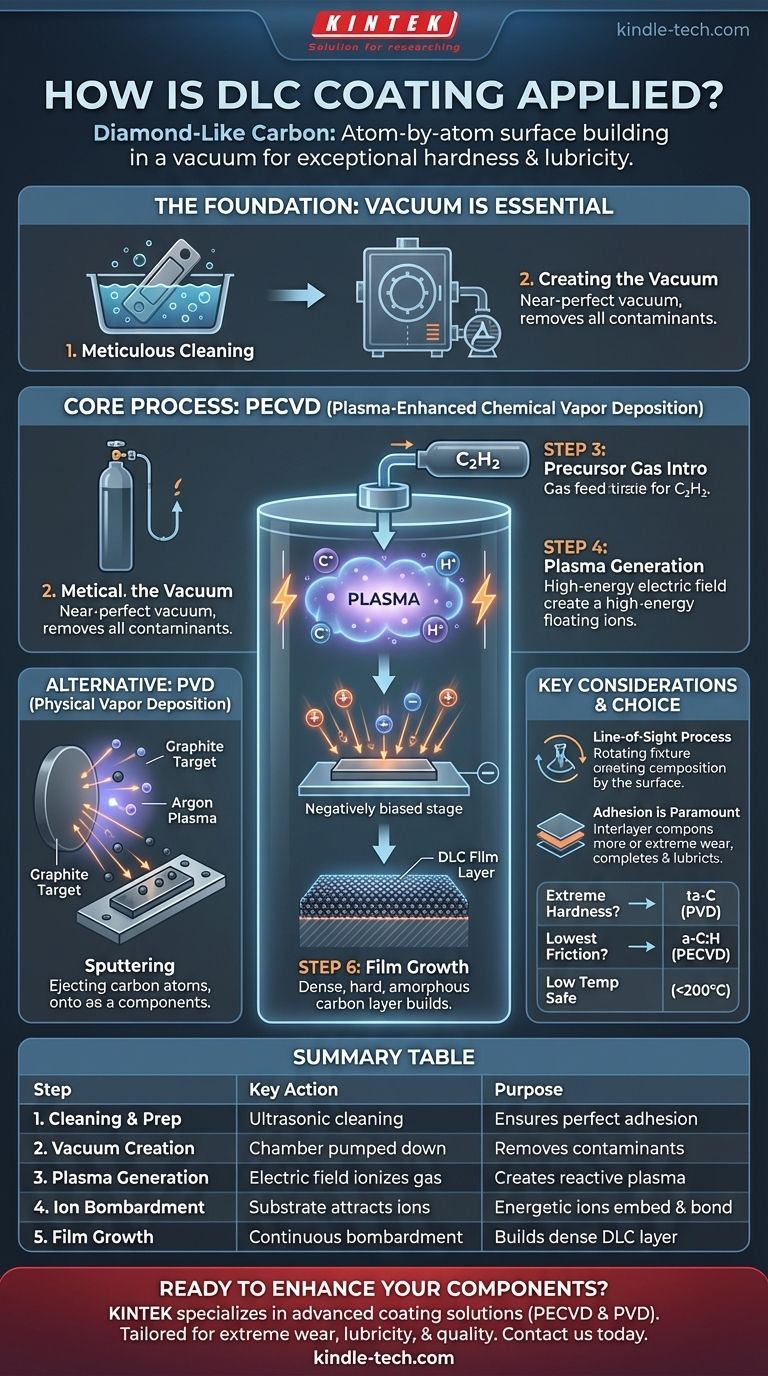

Essentiellement, un revêtement de Carbone Amorphe Hydrogéné (DLC) est appliqué via un processus en chambre à vide où un plasma à haute énergie est créé à partir d'une source d'hydrocarbures. Ce plasma décompose le matériau source en ions de carbone et d'hydrogène, qui sont ensuite accélérés et déposés sur la surface du composant cible. Lorsque ces ions bombardent la surface, ils se lient et se « recombinent » pour former une couche de carbone amorphe extrêmement dure, dense et lisse avec des propriétés semblables à celles du diamant.

Le principe fondamental n'est pas de peindre ou de plaquer, mais plutôt de construire une nouvelle surface, atome par atome. Un processus sous vide à haute énergie transforme un gaz en un film solide lié atomiquement au composant, lui conférant une dureté et une lubricité exceptionnelles.

Le Fondement : Pourquoi le vide est essentiel

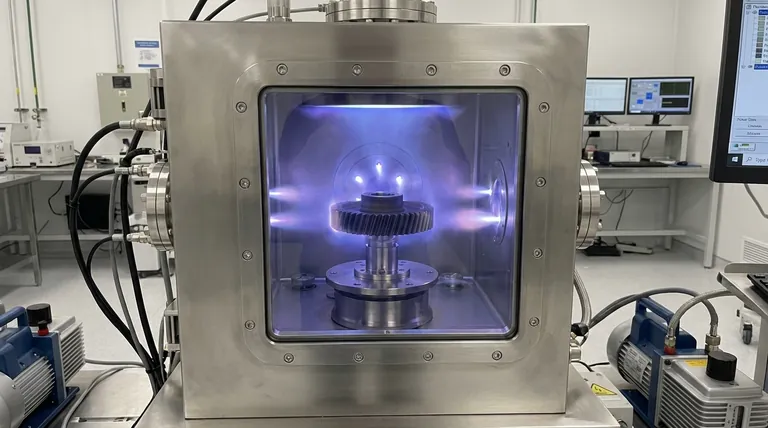

Avant que tout revêtement puisse être appliqué, le processus doit se dérouler dans un environnement contrôlé. L'ensemble du processus de dépôt se déroule à l'intérieur d'une chambre à vide scellée.

Étape 1 : Nettoyage méticuleux

Le facteur le plus critique pour un revêtement réussi est la propreté du substrat. Toute trace d'huile, de graisse ou de contaminant microscopique empêchera le film DLC de se lier correctement, entraînant une mauvaise adhérence et une défaillance. Les pièces subissent un processus de nettoyage multi-étapes, souvent par ultrasons.

Étape 2 : Création du vide

Les composants préparés sont chargés dans la chambre, qui est ensuite pompée jusqu'à obtenir un vide quasi parfait. Cela élimine tous les gaz atmosphériques et les contaminants potentiels, garantissant que les seuls atomes présents sont ceux introduits intentionnellement pour le processus de revêtement.

Le Processus Central : Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD)

La méthode décrite par votre source est une forme de PECVD, l'une des manières les plus courantes d'appliquer le DLC. Elle utilise un gaz précurseur comme source des atomes de carbone.

Étape 3 : Introduction du gaz précurseur

Une quantité précise d'un gaz hydrocarboné, tel que l'acétylène (C₂H₂), est introduite dans la chambre à vide. Ce gaz contient les atomes essentiels de carbone et d'hydrogène nécessaires pour former le revêtement.

Étape 4 : Génération du plasma

Un champ électrique puissant est appliqué à l'intérieur de la chambre. Cette énergie immense arrache des électrons aux molécules de gaz, les brisant et créant un gaz ionisé et brillant connu sous le nom de plasma. Ce plasma est un mélange très réactif d'ions de carbone, d'ions d'hydrogène et d'autres fragments moléculaires.

Étape 5 : Dépôt par bombardement ionique

Le composant à revêtir (le substrat) reçoit une polarisation électrique négative. Cela attire les ions chargés positivement du plasma, les faisant accélérer et bombarder la surface avec une énergie significative. C'est l'action de « pulvérisation » que votre source décrit.

Étape 6 : Croissance du film

Lorsque les ions de carbone et d'hydrogène énergétiques frappent la surface, ils s'y incorporent et forment de fortes liaisons covalentes avec le substrat et entre eux. Ce bombardement continu construit le film DLC couche par couche, créant une structure amorphe dense, dure et atomiquement lisse.

Une Méthode Alternative : Dépôt Physique en Phase Vapeur (PVD)

Il est important de savoir que le PECVD n'est pas la seule méthode. Le PVD est une autre technique courante, qui commence avec un matériau solide au lieu d'un gaz.

En quoi le PVD diffère-t-il

Dans un processus PVD tel que la pulvérisation cathodique (sputtering), un bloc solide de graphite de haute pureté est utilisé comme cible. Au lieu d'un gaz hydrocarboné, un gaz inerte comme l'argon est introduit et ionisé pour créer un plasma. Ce plasma d'argon est utilisé pour bombarder la cible de graphite, arrachant physiquement, ou « pulvérisant », des atomes de carbone qui traversent ensuite le vide et se déposent sur le composant.

Comprendre les compromis et les considérations clés

L'application d'un revêtement DLC est un processus sophistiqué avec des limitations et des avantages spécifiques qui dictent son utilisation.

C'est un processus à ligne de visée

Les ions du plasma voyagent en lignes relativement droites. Cela signifie que toute surface qui est « cachée » ou qui présente des géométries internes profondes et complexes ne recevra pas un revêtement uniforme. Les pièces doivent souvent être montées sur des dispositifs complexes qui tournent pendant le processus pour assurer une couverture uniforme.

L'adhérence est primordiale

Le film DLC est incroyablement dur, mais il n'est aussi durable que sa liaison avec le matériau sous-jacent. Souvent, une très fine « couche intermédiaire » d'un matériau différent, comme le chrome ou le silicium, est déposée en premier pour servir de colle atomique entre le substrat et la couche DLC finale.

Tous les DLC ne sont pas identiques

En contrôlant les paramètres du processus — tels que la quantité d'hydrogène dans le gaz précurseur ou l'énergie du plasma — les ingénieurs peuvent affiner les propriétés finales. Cela donne naissance à différents types de DLC, allant des versions hydrogénées (a-C:H) extrêmement lisses aux versions sans hydrogène (ta-C) exceptionnellement dures.

Faire le bon choix pour votre objectif

La méthode et le type de DLC sont choisis en fonction du résultat souhaité pour le composant.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Un DLC sans hydrogène (ta-C), souvent appliqué via un processus d'arc PVD, est généralement le choix supérieur.

- Si votre objectif principal est la friction la plus faible possible (lubricité) : Un DLC hydrogéné (a-C:H) appliqué via PECVD est souvent la solution la plus efficace et la plus économique.

- Si votre composant est sensible aux températures élevées : Tous les processus DLC sont considérés comme « à basse température » (généralement inférieures à 200 °C), ce qui les rend sûrs pour les aciers traités thermiquement et autres matériaux sensibles.

En fin de compte, comprendre comment le DLC est appliqué révèle qu'il s'agit d'un processus d'ingénierie précis conçu pour améliorer fondamentalement les propriétés de surface d'un matériau.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Nettoyage et préparation | Nettoyage par ultrasons du substrat | Assure une adhérence parfaite en éliminant les contaminants |

| 2. Création du vide | La chambre est pompée | Élimine les gaz atmosphériques et les contaminants |

| 3. Génération du plasma | Le champ électrique ionise le gaz précurseur | Crée un plasma réactif d'ions de carbone/hydrogène |

| 4. Bombardement ionique | Le substrat polarisé négativement attire les ions | Les ions énergétiques s'incorporent et se lient à la surface |

| 5. Croissance du film | Bombardement ionique continu | Construit une couche de carbone amorphe dense, dure, atome par atome |

Prêt à améliorer vos composants avec un revêtement DLC haute performance ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les laboratoires et les fabricants. Notre expertise dans les processus PECVD et PVD garantit que vos pièces acquièrent les propriétés de surface exactes dont vous avez besoin, que ce soit pour une résistance extrême à l'usure, une lubricité supérieure ou une protection contre la corrosion.

Nous fournissons :

- Solutions de revêtement sur mesure : Choisissez entre hydrogéné (a-C:H) pour une faible friction ou sans hydrogène (ta-C) pour une dureté maximale.

- Précision et qualité : Nos processus sous vide contrôlés garantissent des revêtements uniformes et adhérents, même sur les géométries les plus complexes.

- Support d'experts : De la sélection des matériaux à l'analyse post-revêtement, notre équipe est là pour assurer le succès de votre projet.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un revêtement DLC KINTEK peut résoudre vos problèmes d'usure et de friction.

Obtenir un devis et discuter de votre projet

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt HDP ? Obtenir des films minces sans vide pour des microstructures complexes

- Quels sont les avantages du revêtement DLC ? Obtenez une dureté supérieure, un faible frottement et une résistance à la corrosion

- Quels facteurs de processus influencent la qualité du film PECVD ? Maîtriser l'énergie, la pression et la température pour une croissance supérieure

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les caractéristiques et les applications du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Revêtement de film à haute vitesse et à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt de couche de plasma ? Un guide de la technologie de revêtement haute performance

- Quel est le matériau du DLC ? Un guide des revêtements de carbone amorphe diamant (DLC) ajustables