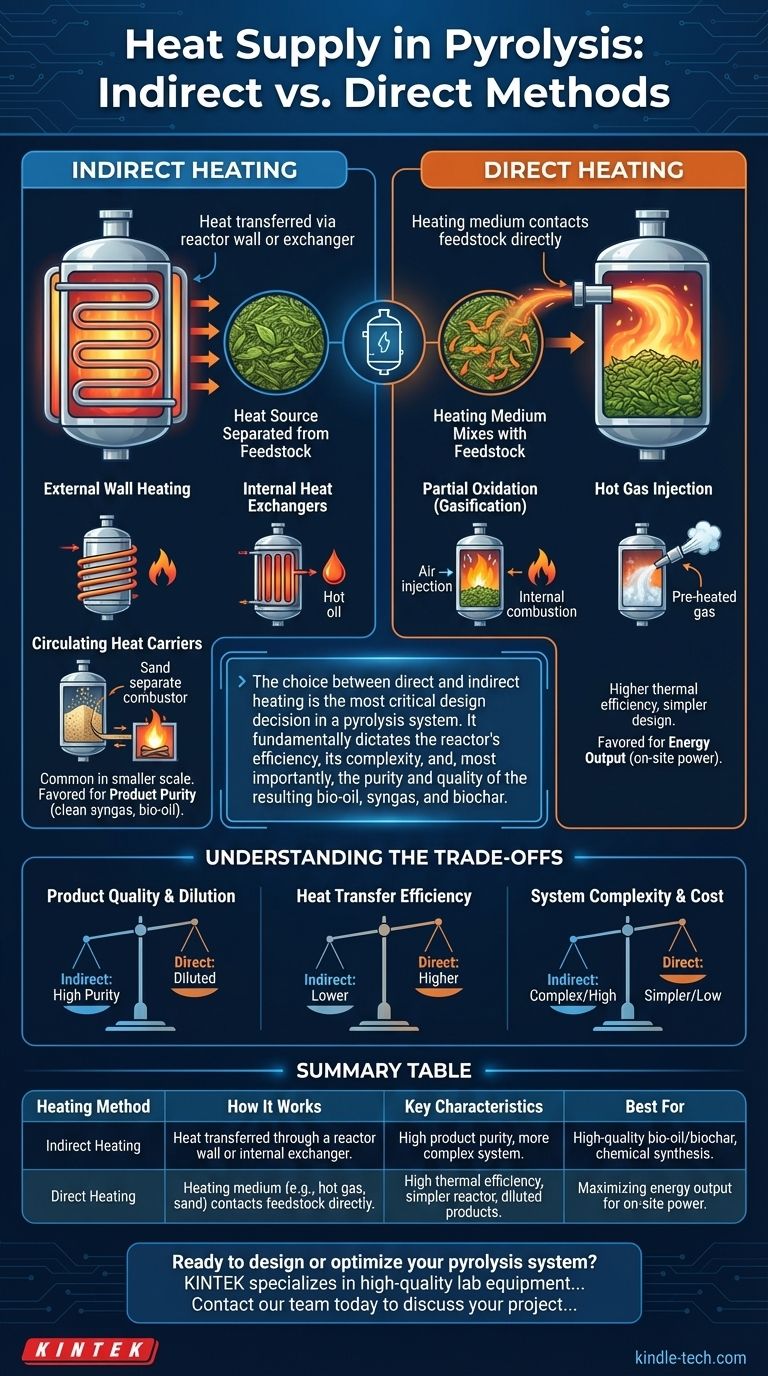

Dans la pyrolyse, la chaleur est fournie par deux méthodes principales : le chauffage indirect et le chauffage direct. Le chauffage indirect, l'approche la plus courante, transfère l'énergie thermique à travers une barrière physique comme la paroi du réacteur, garantissant que le milieu chauffant ne se mélange jamais à la matière première. Le chauffage direct implique que le milieu chauffant entre en contact direct avec la matière première, ce qui est souvent plus simple mais peut affecter la composition du produit final.

Le choix entre le chauffage direct et indirect est la décision de conception la plus critique dans un système de pyrolyse. Il dicte fondamentalement l'efficacité du réacteur, sa complexité et, surtout, la pureté et la qualité du bio-fioul, du gaz de synthèse et du biochar résultants.

Chauffage Indirect vs. Direct : La Division Fondamentale

Comprendre comment la chaleur atteint la biomasse est la première étape pour comprendre n'importe quel réacteur de pyrolyse. La différence fondamentale réside dans le fait que la source de chaleur et la matière première partagent ou non le même espace.

Qu'est-ce que le chauffage indirect ?

Dans le chauffage indirect, la source d'énergie (comme les gaz de combustion d'un brûleur ou un élément électrique) est maintenue séparée de la biomasse. La chaleur doit être transférée à travers un milieu solide, le plus souvent la paroi métallique du réacteur.

Ceci est analogue à la cuisson d'aliments dans une casserole couverte sur une cuisinière. La flamme ne touche pas les aliments ; la chaleur se conduit à travers le fond de la casserole.

Qu'est-ce que le chauffage direct ?

Dans le chauffage direct, le milieu chauffant est introduit directement dans le réacteur et se mélange intimement à la biomasse. Cela permet un transfert de chaleur très rapide et efficace.

Pensez-y comme à un cuiseur vapeur, où de la vapeur chaude est injectée directement sur les aliments, ou à un gril à gaz où les gaz de combustion chauds circulent directement sur les aliments.

Méthodes courantes de chauffage indirect

Le chauffage indirect est privilégié lorsque la pureté du produit est l'objectif principal, car il empêche la contamination par les gaz de combustion.

Chauffage par la paroi externe

C'est la méthode la plus simple. La cuve du réacteur est chauffée de l'extérieur à l'aide d'éléments chauffants électriques ou en brûlant du carburant dans une chemise ou un four externe.

Cette approche est courante dans les réacteurs plus petits ou plus simples comme les vis sans fin et les fours rotatifs. Sa principale limite est le faible transfert de chaleur, ce qui rend difficile la mise à l'échelle efficace.

Échangeurs de chaleur internes

Pour améliorer le transfert de chaleur, des tubes ou des plaques chauffées peuvent être placés à l'intérieur du réacteur. Un fluide chaud, tel que de l'huile thermique ou du sel fondu, circule à travers ces composants internes, transférant la chaleur plus directement au lit de biomasse.

C'est une méthode plus efficace que le simple chauffage par la paroi externe, mais elle ajoute une complexité mécanique à la conception du réacteur.

Transporteurs de chaleur en circulation

Il s'agit d'une méthode très efficace utilisée dans les réacteurs à lit fluidisé à grande échelle. Un matériau solide inerte, comme le sable, est utilisé comme transporteur de chaleur.

Le sable est chauffé dans une chambre de combustion séparée, puis transporté dans le réacteur de pyrolyse. Là, il se mélange à la biomasse, transférant rapidement sa chaleur avant d'être renvoyé au combusteur pour être réchauffé. Cela crée une boucle de chaleur continue et hautement efficace.

Méthodes courantes de chauffage direct

Le chauffage direct est souvent choisi pour son rendement thermique élevé et sa conception de réacteur plus simple, bien qu'il se fasse au détriment de la pureté du produit.

Oxydation partielle (Gazéification)

Dans cette méthode, une quantité contrôlée d'oxygène (ou d'air) est délibérément introduite dans le réacteur. Cela provoque la combustion d'une partie de la matière première ou des gaz de pyrolyse.

Cette combustion interne génère la chaleur intense nécessaire pour pyrolyser la matière première restante. Bien qu'efficace, ce processus dilue le gaz de synthèse final avec de l'azote (si de l'air est utilisé) et du CO2, réduisant sa densité énergétique et le rendant moins adapté à la synthèse chimique.

Injection de gaz chaud

Cette méthode implique l'injection directe d'un gaz préchauffé et non réactif dans le réacteur. Les choix courants comprennent la vapeur surchauffée ou le gaz de synthèse recyclé et réchauffé issu du processus de pyrolyse lui-même.

Ceci assure le transfert de chaleur rapide d'une méthode directe sans diluer le produit avec des sous-produits de combustion comme le CO2. Cependant, cela nécessite un système séparé et de grande taille pour chauffer le gaz avant l'injection.

Comprendre les compromis

Aucune méthode de chauffage unique n'est universellement supérieure. Le choix optimal dépend de l'équilibre entre la qualité du produit, l'efficacité et le coût.

Qualité du produit et dilution

Le chauffage indirect produit un gaz de synthèse et un bio-fioul « propres », exempts de sous-produits de combustion. Ceci est essentiel si les produits sont destinés à être valorisés en produits chimiques de grande valeur ou en carburants de transport.

Le chauffage direct par oxydation partielle entraîne toujours un gaz de synthèse dilué, qui est généralement mieux adapté à la production immédiate de chaleur et d'électricité sur site qu'à la synthèse.

Efficacité du transfert de chaleur

Les méthodes par contact direct (comme l'oxydation partielle ou l'utilisation d'un transporteur de chaleur en circulation) offrent des taux de transfert de chaleur nettement supérieurs au chauffage à travers la paroi du réacteur.

Cette efficacité est cruciale pour la pyrolyse rapide, où la biomasse doit être chauffée à température de réaction en quelques secondes pour maximiser le rendement en bio-fioul liquide.

Complexité et coût du système

Les réacteurs à vis chauffés extérieurement sont mécaniquement simples et relativement peu coûteux, ce qui les rend adaptés aux applications plus petites et distribuées.

En revanche, un système à double lit fluidisé avec un transporteur de chaleur en circulation est une installation complexe et à forte intensité capitalistique, adaptée au traitement à l'échelle industrielle où l'efficacité est primordiale.

Faire le bon choix pour votre objectif

La méthode de chauffage doit être sélectionnée en fonction du produit final souhaité et de l'échelle opérationnelle.

- Si votre objectif principal est un bio-fioul ou un biochar de haute qualité et non dilué : Votre meilleur choix est une méthode de chauffage indirect, telle qu'un lit fluidisé circulant ou un réacteur à vis chauffé extérieurement.

- Si votre objectif principal est de maximiser la production d'énergie pour l'électricité sur site : Le chauffage direct par oxydation partielle offre un système plus simple et thermiquement autonome, même si le gaz de synthèse est dilué.

- Si votre objectif principal est le traitement à grande échelle et à haut débit : Un réacteur à lit fluidisé circulant utilisant un transporteur de chaleur inerte (chauffage indirect) offre le transfert de chaleur inégalé requis pour la capacité industrielle.

En fin de compte, la méthode d'alimentation en chaleur n'est pas seulement un composant ; c'est un principe de conception fondamental qui définit les capacités et les limites de l'ensemble du système de pyrolyse.

Tableau récapitulatif :

| Méthode de chauffage | Fonctionnement | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Chauffage indirect | Chaleur transférée à travers une paroi de réacteur ou un échangeur interne. | Pureté élevée du produit, système plus complexe. | Bio-fioul/biochar de haute qualité, synthèse chimique. |

| Chauffage direct | Le milieu chauffant (ex. : gaz chaud, sable) entre directement en contact avec la matière première. | Efficacité thermique élevée, réacteur plus simple, produits dilués. | Maximiser la production d'énergie pour l'électricité sur site. |

Prêt à concevoir ou à optimiser votre système de pyrolyse ? Le choix de la méthode de chauffage est essentiel pour atteindre les rendements et la pureté de produit cibles. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité et les consommables pour la R&D et le développement de procédés de pyrolyse. Nos experts peuvent vous aider à sélectionner la bonne technologie pour votre biomasse et vos objectifs spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et assurer une performance thermique optimale.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure